Faktoren, die die Temperaturregelungsgenauigkeit beeinflussen

Temperatursensoren

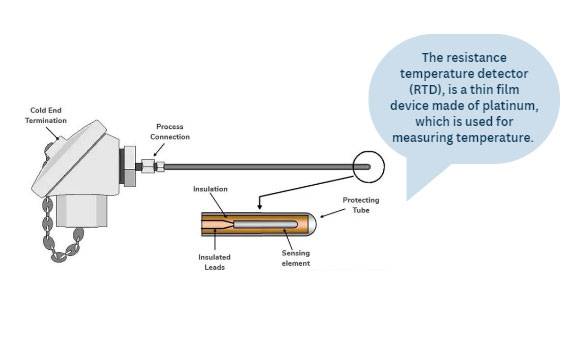

Hochpräzise Temperatursensoren, wie Thermoelemente und Widerstandstemperaturfühler (RTDs), spielen eine entscheidende Rolle bei der Verbesserung der Genauigkeit der Temperaturmessung und -rückführung in Muffelöfen. Diese Sensoren sind darauf ausgelegt, die Temperatur mit einem hohen Maß an Präzision zu messen, oft innerhalb von Bruchteilen eines Grades Celsius. Die Genauigkeit dieser Sensoren wirkt sich direkt auf die Effektivität von Temperaturregelsystemen aus und gewährleistet, dass die gewünschte Temperatur konstant gehalten wird.

In Muffelöfen, wo eine präzise Temperaturregelung für verschiedene wissenschaftliche und industrielle Anwendungen von entscheidender Bedeutung ist, kann der Einsatz moderner Temperatursensoren die Zuverlässigkeit der Versuchsergebnisse erheblich verbessern. Thermoelemente beispielsweise, die auf dem Seebeck-Effekt beruhen, können einen großen Temperaturbereich messen und sind für ihre schnelle Reaktionszeit bekannt. Andererseits bieten RTDs, die auf der Widerstandsänderung eines Materials mit der Temperatur beruhen, eine höhere Genauigkeit und Stabilität, wodurch sie sich für Anwendungen eignen, die präzise Temperaturmessungen erfordern.

Die Integration dieser hochpräzisen Sensoren mit fortschrittlichen Steuerungssystemen, wie z. B. intelligenten PID-Reglern, steigert ihre Effektivität noch weiter. Diese Regler können die Regelparameter auf der Grundlage der Echtzeitdaten der Sensoren automatisch anpassen und die Temperaturregelung optimieren, um Abweichungen zu minimieren. Diese Synergie gewährleistet, dass der Muffelofen innerhalb des gewünschten Temperaturbereichs arbeitet, was zu einer besseren Gesamtleistung und genaueren Versuchsergebnissen beiträgt.

| Sensor-Typ | Genauigkeit | Reaktionszeit | Temperaturbereich |

|---|---|---|---|

| Thermoelemente | ±1°C bis ±5°C | Schnell | -200°C bis 1700°C |

| RTDs | ±0,1°C bis ±0,5°C | Mäßig | -200°C bis 850°C |

Zusammenfassend lässt sich sagen, dass die Auswahl und der Einsatz von hochpräzisen Temperatursensoren für eine optimale Temperaturregelung in Muffelöfen von entscheidender Bedeutung sind. Ihre Fähigkeit, genaue und zeitnahe Rückmeldungen zu liefern, ermöglicht präzisere Anpassungen, die letztlich zu einer verbesserten experimentellen Genauigkeit und Zuverlässigkeit führen.

Kontrollsysteme

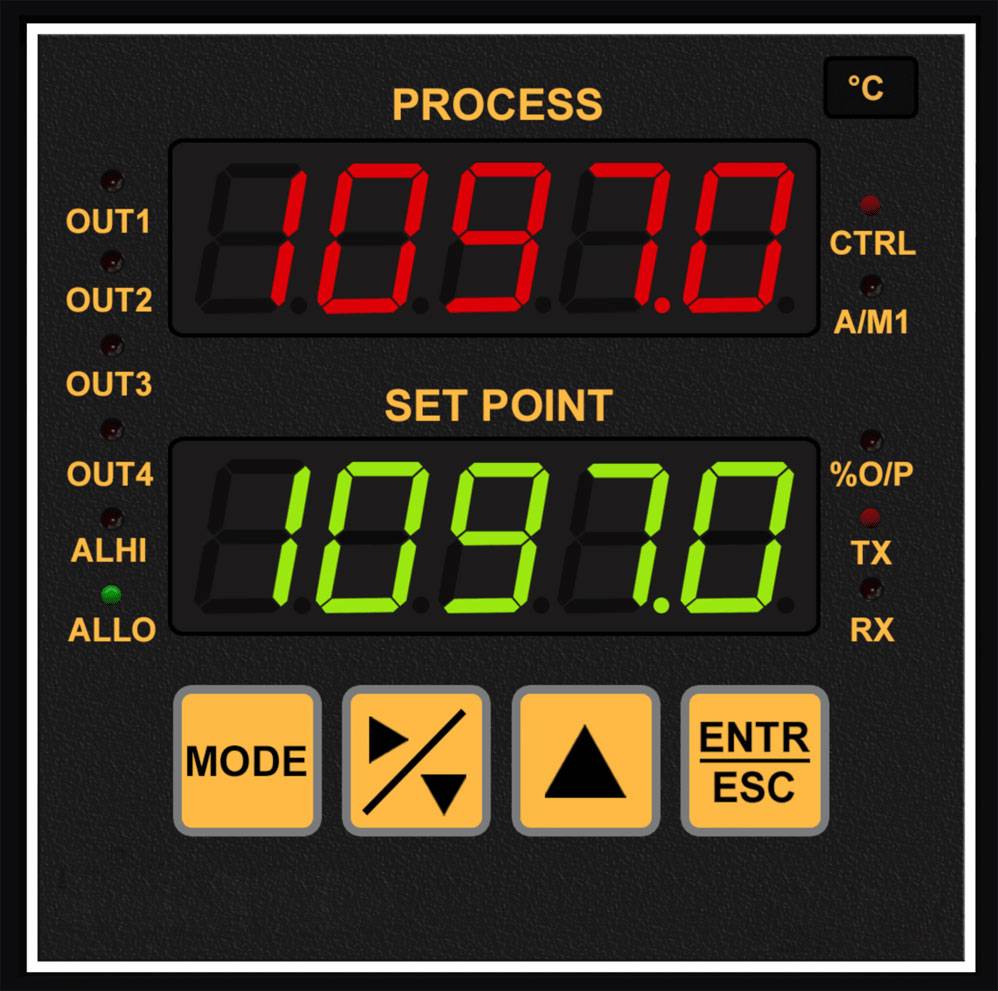

Moderne Kontrollsysteme spielen eine entscheidende Rolle bei der Verbesserung der Präzision der Temperaturregelung in Hochtemperatur-Muffelöfen. Eine der bemerkenswertesten Innovationen in diesem Bereich ist die Integration von intelligenten PID-Reglern. Diese hochentwickelten Regler sind so konzipiert, dass sie die Regelparameter in Echtzeit dynamisch anpassen und so eine optimale Leistung auch unter wechselnden Bedingungen wie thermischer Trägheit und Laständerungen gewährleisten.

Die adaptive Natur der intelligenten PID-Regler ermöglicht es ihnen, den Heizprozess kontinuierlich zu überwachen und anzupassen und so Temperaturabweichungen zu minimieren. Erreicht wird dies durch Algorithmen, die Rückmeldungen von Temperatursensoren wie Thermoelementen oder RTDs analysieren und sofortige Anpassungen vornehmen, um den gewünschten Temperatursollwert aufrechtzuerhalten. Dieser Automatisierungsgrad verbessert nicht nur die Genauigkeit der Temperaturregelung, sondern verringert auch den Bedarf an manuellen Eingriffen und macht den Betrieb des Muffelofens effizienter und zuverlässiger.

Darüber hinaus erhöht die Lern- und Anpassungsfähigkeit dieser Regler im Laufe der Zeit ihre Effektivität noch weiter. Durch die kontinuierliche Optimierung der Regelparameter auf der Grundlage historischer Daten und aktueller Betriebsbedingungen können intelligente PID-Regler eine Temperaturregelgenauigkeit erreichen, die herkömmlichen Systemen überlegen ist. Diese Anpassungsfähigkeit ist besonders in Hochtemperaturumgebungen von Vorteil, in denen die Aufrechterhaltung einer präzisen Temperaturregelung für den Erfolg von Experimenten entscheidend ist.

Zusammenfassend lässt sich sagen, dass der Einsatz fortschrittlicher Regelsysteme, insbesondere intelligenter PID-Regler, die Genauigkeit der Temperaturregelung von Hochtemperatur-Muffelöfen erheblich verbessert. Ihre Fähigkeit zur automatischen Optimierung von Regelparametern in Abhängigkeit von dynamischen Bedingungen gewährleistet ein konsistentes und präzises Temperaturmanagement, was letztlich zu zuverlässigeren und genaueren Versuchsergebnissen beiträgt.

Heizelemente

Heizelemente spielen eine entscheidende Rolle bei der Aufrechterhaltung der Temperaturgleichmäßigkeit in Hochtemperatur-Muffelöfen. Diese Elemente wandeln elektrische Energie in Wärme um, und zwar durch den Prozess der Jouleschen Erwärmung, bei dem elektrischer Strom auf einen Widerstand trifft, der zur Erwärmung des Elements führt. Im Gegensatz zum Peltier-Effekt ist dieser Prozess unabhängig von der Stromrichtung, was eine gleichbleibende Leistung unabhängig vom Stromfluss gewährleistet.

Die Wahl des Heizelementmaterials ist von entscheidender Bedeutung. Zu den gebräuchlichen Materialien gehört Nichrom, eine Mischung aus 80 % Nickel und 20 % Chrom, die beim ersten Erhitzen eine haftende Schicht aus Chromoxid bildet. Diese Schutzschicht verhindert die Oxidation des darunter liegenden Materials und verlängert so die Lebensdauer des Elements. Häufig werden auch andere Metalle wie Chrom, Nickel, Eisen, Wolfram und Molybdän verwendet. Der Durchmesser oder Querschnitt des Elements bestimmt seine Widerstandsfähigkeit; größere Querschnitte verringern die Widerstandsfähigkeit, so dass sie für Hochtemperaturanwendungen geeignet sind, bei denen größere Durchmesser (in der Regel zwischen 1/4″ und 1/2″ oder 6,35 bis 12,7 mm) erforderlich sind.

Bei Spezialöfen wie Endo-Carburier- und Vakuumöfen, insbesondere bei Niederdruck-Carburieranlagen, sind die Konstruktion und die Auswahl der Heizelemente entscheidend. Der Teil des Heizelements, der durch die Isolierung und die Stahlkonstruktion zu den externen Anschlüssen führt, muss sorgfältig ausgelegt werden, um häufige Probleme zu vermeiden. Eine ordnungsgemäße Prüfung und Auslegung stellt sicher, dass diese Elemente den strengen Anforderungen solcher Hochtemperaturumgebungen standhalten und zur Genauigkeit der Temperaturregelung insgesamt beitragen.

| Werkstoff | Zusammensetzung | Anwendungen |

|---|---|---|

| Nickel-Chrom | 80% Nickel, 20% Chrom | Häufig in Toastern, Haartrocknern, Industrieöfen, Fußbodenheizungen, Dachheizungen, Bahnheizungen, Trocknern usw. |

| Chrom | Chrom, Nickel, Eisen, Wolfram, Molybdän | Hochtemperaturanwendungen in Spezialöfen wie Endo-Carburier- und Vakuumöfen. |

Die obige Tabelle gibt einen Überblick über die in Heizelementen verwendeten Materialien und ihre typischen Anwendungen. Sie veranschaulicht die vielfältigen Einsatzmöglichkeiten und die Bedeutung der Materialauswahl für eine gleichmäßige und stabile Beheizung.

Isoliermaterialien und Ofenaufbau

Die Auswahl der Isoliermaterialien und die Konstruktion der Ofenstruktur spielen eine entscheidende Rolle bei der Gewährleistung einer gleichmäßigen Wärmeübertragung und einer präzisen Temperaturregelung in Hochspannungsöfen. Diese Elemente werden sorgfältig ausgewählt, um den extremen Temperaturen und rauen Bedingungen in solchen Umgebungen standzuhalten.

Isoliermaterialien

Hochspannungsöfen verwenden häufig eine Kombination aus Keramikfaser und feuerfesten Materialien zur Isolierung. Keramikfasern, wie z. B. die Aluminiumoxid-Multifaserisolierung, werden wegen ihrer hohen Betriebstemperaturen und ihrer schnellen Hitze- und Kältebeständigkeit bevorzugt. Diese Fasern werden in der Regel in Schichten mit einer Isolierschichtdicke von bis zu 170 mm verwendet, was einen minimalen Wärmeverlust und eine hervorragende Wärmedämmleistung gewährleistet. Der Energiespareffekt dieser Materialien kann im Vergleich zu herkömmlichen Elektroöfen bis zu 80 % betragen.

Feuerfeste Materialien, einschließlich Tonerde , Magnesia und Zirkoniumdioxid sind ebenfalls Bestandteil der Ofenauskleidung. Diese Materialien werden aufgrund ihres hohen Schmelzpunkts, ihrer Temperaturwechselbeständigkeit und ihrer chemischen Korrosionsbeständigkeit ausgewählt. Für die Ofenauskleidung werden häufig hochreine Aluminiumoxidfasern, vakuumgeformte Fasermaterialien und leichte Aluminiumoxid-Hohlplatten verwendet, die nicht nur die Haltbarkeit des Ofens erhöhen, sondern auch Rissbildung und Schlackenfall verhindern.

Aufbau des Ofens

Die Struktur des Ofens, einschließlich der Luftkanäle und der Wandstärke des Ofens, ist so konzipiert, dass die Gleichmäßigkeit der Wärmeübertragung optimiert wird. In der Regel wird eine doppelte Ofenstruktur verwendet, die nicht nur den Aufheizprozess beschleunigt, sondern auch die Robustheit und Langlebigkeit des Ofens erhöht. Der Außenmantel des Ofens ist in der Regel aus Stahlblechen und -profilen geschweißt und mit abnehmbaren Schutzplatten versehen, die elektrostatisch besprüht und eingebrannt werden, um sowohl Haltbarkeit als auch Ästhetik zu gewährleisten.

Energie-Effizienz

Die Integration dieser fortschrittlichen Isoliermaterialien und einer gut durchdachten Ofenstruktur führt zu erheblichen Energieeinsparungen. Das geringe Gewicht und der schnelle Temperaturanstieg tragen zu Energieeinsparungen von über 50 % bei und machen diese Öfen nicht nur effizient, sondern auch umweltfreundlich.

Zusammenfassend lässt sich sagen, dass die sorgfältige Auswahl von Isoliermaterialien und die sorgfältige Konstruktion der Ofenstruktur entscheidend sind, um eine optimale Gleichmäßigkeit der Wärmeübertragung und eine präzise Temperaturregelung in Hochspannungsöfen zu erreichen. Diese Elemente wirken zusammen, um die Gesamtleistung und Zuverlässigkeit des Ofens zu verbessern und genaue und konsistente Versuchsergebnisse zu gewährleisten.

Externe Umweltfaktoren

Die Aufrechterhaltung einer präzisen Temperaturregelung in Hochtemperatur-Muffelöfen hängt nicht nur von internen Mechanismen ab, sondern wird auch maßgeblich von externen Umweltfaktoren beeinflusst. Eine stabile Stromversorgung ist von entscheidender Bedeutung, da Spannungsschwankungen das empfindliche Gleichgewicht von Heizelementen und Kontrollsystemen stören und zu Temperaturabweichungen führen können. Im Idealfall sorgt eine konstante Stromquelle dafür, dass der Ofen reibungslos funktioniert, ohne plötzliche Schwankungen, die die Genauigkeit beeinträchtigen könnten.

Auch die Umgebungstemperatur des Ofens spielt eine entscheidende Rolle. Extreme Temperaturen, ob zu heiß oder zu kalt, können das thermische Gleichgewicht des Ofens beeinträchtigen. So benötigt ein Ofen, der in einer sehr kalten Umgebung betrieben wird, möglicherweise zusätzliche Energie, um die gewünschte Temperatur zu erreichen und zu halten, was zu Ineffizienzen und Ungenauigkeiten führen kann. Umgekehrt kann eine übermäßige Hitze in der Umgebung dazu führen, dass der Ofen überkompensiert, was wiederum zu einer instabilen Temperaturregelung führt.

Die Minimierung externer Störungen ist ein weiterer kritischer Faktor. Dazu gehört die Reduzierung von Vibrationen, elektromagnetischen Störungen und anderen Umgebungsgeräuschen, die den Betrieb des Ofens beeinträchtigen könnten. So können beispielsweise Vibrationen eine falsche Ausrichtung der Heizelemente verursachen, was zu einer ungleichmäßigen Erwärmung führt, während elektromagnetische Störungen die empfindlichen Steuersysteme stören und deren Fähigkeit zur genauen Temperaturregelung beeinträchtigen können.

Zusammenfassend lässt sich sagen, dass interne Komponenten wie Temperatursensoren, Steuersysteme und Heizelemente für eine hohe Temperaturregelungsgenauigkeit unerlässlich sind, dass aber auch die äußere Umgebung sorgfältig kontrolliert werden muss. Eine stabile Stromversorgung, eine geeignete Umgebungstemperatur und minimale externe Störungen tragen gemeinsam dazu bei, die für Hochtemperaturexperimente erforderliche Präzision und Zuverlässigkeit zu gewährleisten.

Moderne Hochtemperatur-Muffelöfen - Möglichkeiten

Systeme zur Temperaturregelung

Moderne Muffelöfen sind mit hochentwickelten intelligenten PID-Temperaturregelungssystemen die in Verbindung mit folgenden Komponenten arbeiten hochpräzisen Sensoren zusammenarbeiten, um eine Temperaturüberwachung und -anpassung in Echtzeit zu gewährleisten. Diese Systeme sind so konzipiert, dass sie die Regelungsparameter auf der Grundlage von thermischer Trägheit und Laständerungen automatisch optimieren, was die Genauigkeit der Temperaturregelung erheblich verbessert.

Einer der Hauptvorteile dieser fortschrittlichen Kontrollsysteme ist ihre Fähigkeit, eine Temperaturgenauigkeit innerhalb einer engen Spanne zu erreichen, typischerweise ±1°C oder besser . Dieses Präzisionsniveau ist für eine Vielzahl von Hochtemperaturanwendungen entscheidend, von der materialwissenschaftlichen Forschung bis hin zu industriellen Prozessen. Die Integration hochpräziser Sensoren, wie Thermoelemente oder RTDs (Resistance Temperature Detectors), erhöht die Effektivität dieser Kontrollsysteme noch weiter, da sie eine genaue Temperaturrückmeldung liefern.

Zur Veranschaulichung der Auswirkungen dieser Kontrollsysteme wird in der folgenden Tabelle ein Vergleich zwischen traditionellen und modernen Temperaturkontrollmethoden angestellt:

| Merkmal | Traditionelle Regelsysteme | Moderne PID-Regelsysteme |

|---|---|---|

| Temperatur-Genauigkeit | ±5°C | ±1°C oder besser |

| Einstellung in Echtzeit | Begrenzt | Ja |

| Automatische Parameterabstimmung | Nein | Ja |

| Integration von Sensoren | Grundlegend | Hochpräzise |

Durch den Einsatz dieser fortschrittlichen Technologien erfüllen moderne Muffelöfen nicht nur die strengen Anforderungen von Hochtemperaturexperimenten, sondern übertreffen sie oft sogar, um zuverlässige und wiederholbare Ergebnisse zu gewährleisten.

Verbesserte Isolierung und Hilfseinrichtungen

Die Integration von mehrschichtigen Isolierstrukturen und temperaturausgleichenden Ventilatoren spielt eine entscheidende Rolle bei der Minimierung von Wärmeverlusten in Hochtemperatur-Muffelöfen. Diese Isolierschichten, die häufig aus Materialien wie Keramikfasern oder Aerogelen bestehen, verringern die Wärmeleitfähigkeit erheblich und sorgen so für eine stabile Innentemperatur. Darüber hinaus sorgen strategisch im Ofen positionierte Ventilatoren für eine gleichmäßige Wärmeverteilung durch Umwälzung der Luft, wodurch Hotspots vermieden werden und ein gleichmäßiges Temperaturprofil in der gesamten Versuchskammer gewährleistet wird.

Dieser doppelte Ansatz erhöht nicht nur die Gesamteffizienz des Ofens, sondern trägt auch zur Genauigkeit und Zuverlässigkeit der Versuchsergebnisse bei. Durch die Aufrechterhaltung einer gleichmäßigen Temperatur verringern diese Verbesserungen das Risiko thermischer Gradienten, die andernfalls zu ungenauen Messwerten und beeinträchtigter Datenintegrität führen können. Die Synergie zwischen fortschrittlichen Isolationstechniken und Zusatzgeräten unterstreicht die Bedeutung einer sorgfältigen Konstruktion für eine hervorragende Temperaturkontrolle bei Hochtemperaturanwendungen.

Zukunftsperspektiven

Technologischer Fortschritt

Zukünftige Fortschritte in der Temperaturregelungstechnik werden die Hochtemperatur-Muffelöfen revolutionieren und den Forschern eine noch nie dagewesene Präzision und Benutzerfreundlichkeit bieten. Diese Innovationen werden wahrscheinlich aus mehreren Schlüsselbereichen stammen:

-

Fortschrittliche Sensoren und Rückkopplungsmechanismen: Die Integration von Temperatursensoren der nächsten Generation, wie z. B. Quantenpunkte oder faseroptische Sensoren, könnte hochpräzise Temperaturmesswerte in Echtzeit liefern und Messfehler erheblich reduzieren.

-

Intelligente Steuerungsalgorithmen: Die Entwicklung von Algorithmen der künstlichen Intelligenz (KI) und des maschinellen Lernens könnte Öfen in die Lage versetzen, Wärmeschwankungen selbstständig vorherzusagen und auszugleichen und die Steuerungsparameter in Echtzeit zu optimieren, um die Genauigkeit zu erhöhen.

-

Verbesserte Heizelemente: Neue Materialien wie Heizelemente auf Graphenbasis könnten eine bessere Wärmeleitfähigkeit und Stabilität bieten und eine gleichmäßige Wärmeverteilung in der Ofenkammer gewährleisten.

-

Intelligente Isolierung und strukturelles Design: Innovationen bei den Isoliermaterialien, wie Aerogele oder Phasenwechselmaterialien, könnten in Verbindung mit intelligenten Strukturdesigns Wärmeverluste minimieren und eine gleichmäßige Temperaturverteilung gewährleisten, was die Regelgenauigkeit weiter verbessern würde.

-

Integrierte IoT-Lösungen: Die Einbindung von Internet-of-Things-Technologien (IoT) könnte die Fernüberwachung und -steuerung von Muffelöfen ermöglichen, so dass Forscher von überall aus Einstellungen vornehmen und Warnmeldungen empfangen können, was sowohl den Komfort als auch die Präzision verbessert.

Diese technologischen Sprünge versprechen nicht nur die Genauigkeit der Temperaturregelung zu verbessern, sondern auch Hochtemperaturexperimente zugänglicher und effizienter zu machen und so den Weg für bahnbrechende Entdeckungen in verschiedenen Bereichen zu ebnen.

Ähnliche Produkte

- 1400℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1200℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Ähnliche Artikel

- Umfassender Leitfaden für Muffelöfen: Typen, Einsatzmöglichkeiten und Wartung

- Muffelofen vs. Rohröfen: Wie eine Entscheidung kostspielige Forschungsfehler vermeidet

- Warum Ihre Ofenexperimente fehlschlagen: Die verborgene Diskrepanz in Ihrem Labor

- Warum Ihre Hochtemperaturversuche fehlschlagen: Der Ofenfehler, den die meisten Labore übersehen

- Die Architektur der Leere: Materialauswahl in Vakuumöfen meistern