Sie haben Tage damit verbracht, die perfekte Probe vorzubereiten. Das Pulver ist gemischt, das Teil ist gepresst und die Prozessparameter sind sorgfältig programmiert. Sie legen es in den Hochtemperatur-Ofen, und stundenlang läuft alles nach Plan. Die Temperatur steigt stetig auf 1600°C und hält perfekt.

Dann kommt der Moment der Wahrheit. Sie öffnen die Ofentür und erwarten eine dichte, starke, perfekt geformte Komponente. Stattdessen finden Sie ein Teil, das gerissen, verzogen ist oder wild inkonsistente Eigenschaften aufweist. Ein weiterer Versuch ist fehlgeschlagen. Eine weitere Arbeitswoche und teure Materialien sind verschwendet. Sie fragen sich: „Was habe ich falsch gemacht?“

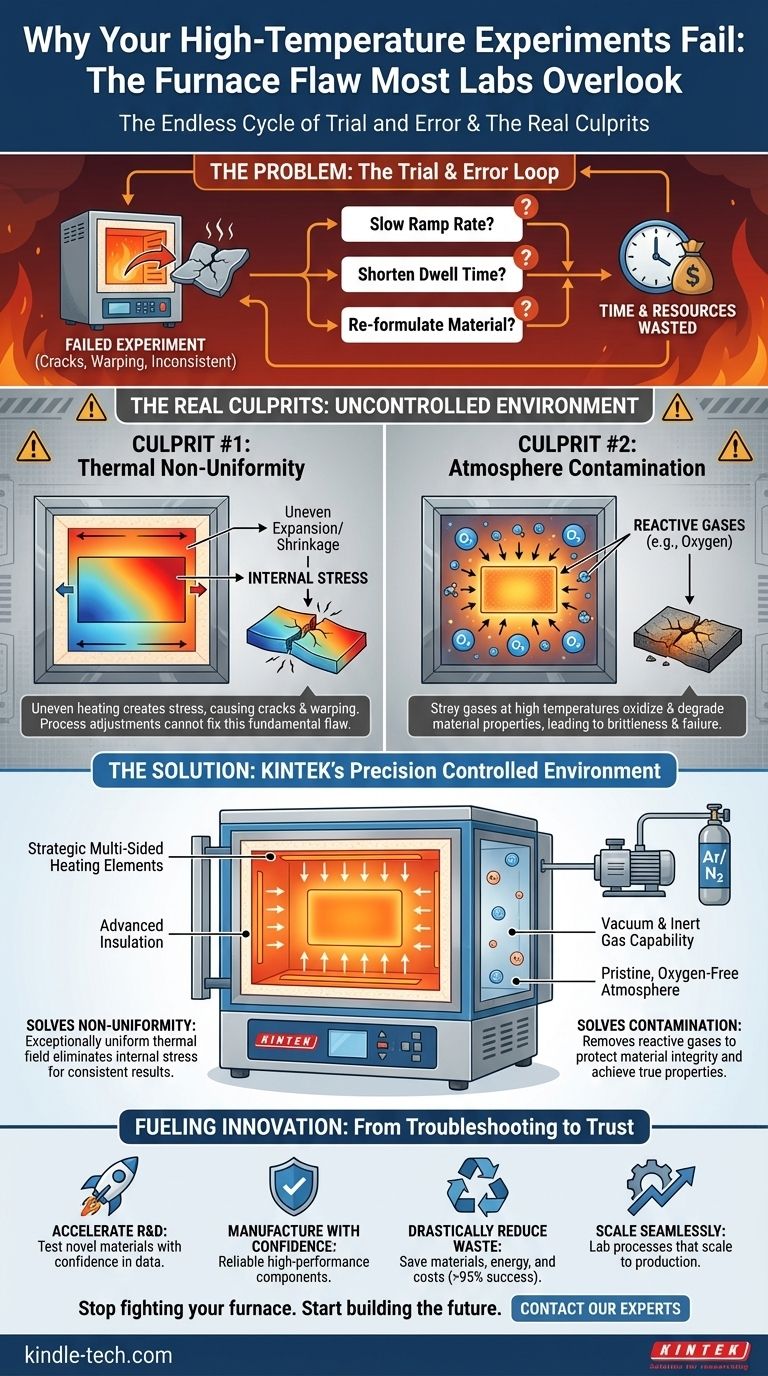

Der endlose Kreislauf von Versuch und Irrtum

Wenn Ihnen dieses Szenario bekannt vorkommt, sind Sie nicht allein. In der Materialwissenschaft, der Luft- und Raumfahrt und der Forschung und Entwicklung von Medizinprodukten kämpfen Teams ständig mit genau diesem Problem. Die übliche Reaktion ist, den Prozess zu optimieren, was einen anstrengenden und oft fruchtlosen Anpassungszyklus einleitet.

Sie fragen sich vielleicht:

- „Habe ich ihn zu schnell aufgeheizt?“ Also verlangsamen Sie die Aufheizrate.

- „Habe ich ihn zu lange bei Temperatur gehalten?“ Also verkürzen Sie die Haltezeit.

- „Ist meine Materialzusammensetzung leicht daneben?“ Also gehen Sie zurück zum Reißbrett und formulieren neu.

Jeder Versuch verbraucht wertvolle Zeit, Energie und hochreine Materialien. Wichtiger noch, dieses Rätselraten untergräbt das Vertrauen und bremst die Innovation. Wenn die Ergebnisse nicht wiederholbar sind, können Sie Ihren Daten nicht vertrauen. Projekte geraten hinter den Zeitplan, die Entwicklungskosten steigen ins Unermessliche, und der Weg zur Herstellung eines zuverlässigen, leistungsstarken Produkts wird unmöglich steil. Sie stecken bei der Fehlersuche in Ihrem Prozess fest, obwohl das eigentliche Problem woanders liegt.

Die wahren Schuldigen: Thermische Gleichmäßigkeit und Atmosphäre

Die frustrierende Wahrheit ist, dass Ihr Prozess oder Ihr Material perfekt sein mag. Das Problem ist nicht, dass Ihr Ofen 1600°C erreicht hat, sondern wie er dorthin gelangt ist. Der Erfolg jedes Hochtemperaturprozesses hängt von zwei kritischen Umweltfaktoren ab, die oft übersehen werden: thermische Gleichmäßigkeit und Atmosphärenkontrolle.

Schuldiger Nr. 1: Thermische Ungleichmäßigkeit

Stellen Sie sich vor, Sie versuchen, einen großen Kuchen in einem Ofen zu backen, der auf einer Seite 50°C heißer ist. Ein Teil des Kuchens wird verbrannt sein, während der andere noch roh ist. Ein Hochtemperatur-Ofen mit schlechter thermischer Gleichmäßigkeit tut genau dasselbe mit Ihrem Material, aber mit weitaus zerstörerischeren Folgen.

Wenn ein Teil Ihrer Komponente deutlich heißer ist als ein anderes, dehnt es sich beim Aufheizen und Abkühlen unterschiedlich aus und zieht sich zusammen. Dies erzeugt immense innere Spannungen. Diese Spannung ist der eigentliche Grund, warum Ihre Keramikteile reißen, Ihre Metallkomponenten sich verziehen und Ihre Materialeigenschaften von einem Rand zum anderen inkonsistent sind.

Deshalb scheitert die einfache Anpassung Ihres Heizplans oft. Sie versuchen, Prozesssteuerungen zu verwenden, um einen grundlegenden Fehler im Gerät selbst zu kompensieren – eine ungleichmäßig beheizte Umgebung.

Schuldiger Nr. 2: Atmosphärenkontamination

Bei extremen Temperaturen werden selbst die stabilsten Materialien hochreaktiv. Jedes verirrte Sauerstoffmolekül in der Kammer kann wie ein Gift wirken. Diese unerwünschte Oxidation kann die beabsichtigten Eigenschaften eines Materials vollständig beeinträchtigen und ein hochreines Metall in eine spröde Legierung verwandeln oder die elektrische Leistung einer fortschrittlichen Keramik ruinieren.

Wenn Ihre Experimente Materialien mit unerwarteter Sprödigkeit oder schlechter Leistung ergeben, ist dies oft kein Versagen des Materials selbst, sondern ein Versagen, es während seines empfindlichsten Zustands vor einer kontaminierten Atmosphäre zu schützen.

Die Lösung: Eine kontrollierte Umgebung, nicht nur eine heiße Kiste

Um zuverlässige, wiederholbare Ergebnisse zu erzielen, benötigen Sie keinen komplizierteren Prozess. Sie benötigen eine bessere, besser kontrollierbare Umgebung. Sie benötigen einen Ofen, der von Grund auf neu entwickelt wurde, um thermische Gleichmäßigkeit und Atmosphärenkontrolle zu beherrschen.

Dies ist die Kernkonstruktionsphilosophie hinter den Hochtemperaturöfen von KINTEK. Sie sind nicht nur Kisten, die heiß werden; sie sind Präzisionsinstrumente, die gebaut wurden, um die idealen Bedingungen für die Materialumwandlung zu schaffen.

-

Zur Behebung der thermischen Ungleichmäßigkeit: Unsere Öfen verfügen über strategisch platzierte Heizelemente an mehreren Seiten der Kammer und eine fortschrittliche Isolierung. Dieses Design schafft ein außergewöhnlich gleichmäßiges thermisches Feld und stellt sicher, dass Ihr gesamtes Teil exakt das gleiche Temperaturprofil erfährt. Dies beseitigt direkt die inneren Spannungen, die Risse und Verzug verursachen, und liefert jedes Mal konsistente und vorhersagbare Ergebnisse.

-

Zur Behebung der Atmosphärenkontamination: Für empfindliche Materialien sind unsere Vakuum- und Inertgasöfen unerlässlich. Durch die Entfernung reaktiver Gase wie Sauerstoff schaffen sie eine makellose Umgebung, die die Integrität Ihres Materials schützt. Dies ermöglicht es Ihnen, die wahren, unkompromittierten chemischen und physikalischen Eigenschaften zu erzielen, für die Sie es entwickelt haben.

Ein KINTEK-Ofen ist nicht nur ein Werkzeug, das die Arbeit erledigt. Er ist die Verkörperung eines tiefen Verständnisses dafür, was Hochtemperaturprozesse erfolgreich oder fehlerhaft macht. Er wurde entwickelt, um die Grundursache des Problems zu lösen.

Vom Kampf mit Ihrem Ofen zur Förderung der Innovation

Wenn Sie Ihrem Gerät endlich vertrauen können, verlagert sich Ihr Fokus von der Fehlersuche auf echte Innovation. Durch die Beseitigung von Rätselraten und Inkonsistenz eröffnet sich eine neue Welt von Möglichkeiten.

Sie können jetzt:

- F&E beschleunigen: Testen Sie neue Materialien und Prozesse mit Zuversicht, in dem Wissen, dass Ihre Ergebnisse ein wahres Spiegelbild Ihrer Wissenschaft sind und nicht das Ergebnis eines Lotteriespiels mit Ihrer Laborausrüstung.

- Mit Zuversicht fertigen: Produzieren Sie zuverlässig Hochleistungskomponenten für kritische Anwendungen, bei denen ein Versagen keine Option ist.

- Abfall drastisch reduzieren: Gehen Sie von einer Erfolgsquote von 50 % auf über 95 % über und sparen Sie enorme Kosten bei Materialien, Energie und Arbeitsstunden.

- Nahtlos skalieren: Entwickeln Sie einen robusten Prozess im Labor, dem Sie vertrauen können, dass er in die Produktion skaliert, da die Grundprinzipien der thermischen Steuerung konsistent bleiben.

Ihre Arbeit besteht darin, die Grenzen des Möglichen mit Materialien zu erweitern. Ihre Ausrüstung sollte Sie nicht zurückhalten. Es ist an der Zeit, über die Reparatur fehlgeschlagener Teile hinauszugehen und die Zukunft zu gestalten. Lassen Sie uns Ihnen helfen sicherzustellen, dass Ihre Ausrüstung ein Beschleuniger und kein Hindernis ist. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Ähnliche Artikel

- Warum Ihre Hochtemperatur-Experimente fehlschlagen: Es liegt nicht an der Hitze, sondern am Ofen

- Muffelofen vs. Rohröfen: Wie eine Entscheidung kostspielige Forschungsfehler vermeidet

- Kastofen vs. Muffelofen: Verwenden Sie das falsche Werkzeug für die Aufgabe?

- Muffelofen vs. Rohröfen: Wie die richtige Wahl katastrophales Laborversagen verhindert

- Warum Ihre Aschenprüfungen fehlschlagen: Der verborgene Unterschied zwischen Muffel- und Aschenöfen