Sie haben Tage damit verbracht, Ihre Materialien sorgfältig vorzubereiten. Der Hochtemperaturprozess soll über Nacht laufen. Sie kommen am nächsten Morgen ins Labor, öffnen den Ofen, und Ihr Herz sinkt. Die Probe ist ruiniert – oxidiert, kontaminiert oder einfach nicht wie erwartet transformiert. All die Zeit, Mühe und das teure Material, verschwendet. Kommt Ihnen das bekannt vor?

Wenn Sie als Forscher oder Ingenieur mit thermischer Verarbeitung arbeiten, ist dieses Szenario mehr als nur frustrierend; es ist ein kritischer Engpass.

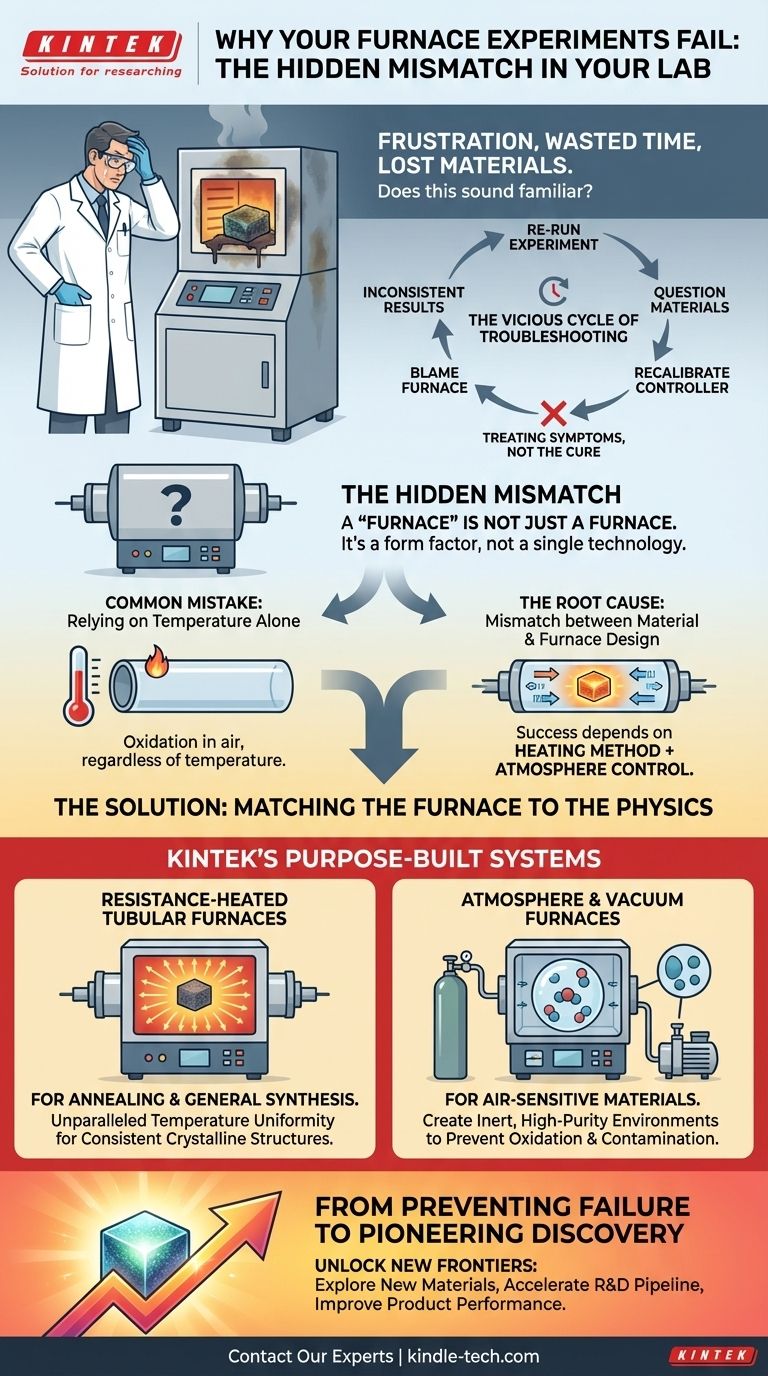

Der Teufelskreis der Fehlersuche: Warum Ihre besten Bemühungen scheitern

Wenn ein solches Experiment fehlschlägt, ist die unmittelbare Reaktion ein vorhersehbarer und oft fruchtloser Kreislauf der Fehlersuche. Sie könnten:

- Das Experiment wiederholen und hoffen, dass es ein einmaliger Ausrutscher war.

- Ihre Rohmaterialien oder den Prozess der Probenvorbereitung in Frage stellen.

- Stunden damit verbringen, den Temperaturregler des Ofens neu zu kalibrieren.

- Den Ofen selbst beschuldigen und annehmen, er sei "alt" oder "unzuverlässig".

Nach wochenlangen wiederholten Versuchen sind die Ergebnisse immer noch inkonsistent. Dies ist nicht nur ein akademisches Rätsel; es hat reale Konsequenzen. Projektzeitpläne geraten ins Wanken, F&E-Budgets werden durch verschwendete Materialien und Arbeitsstunden aufgefressen, und das Vertrauen in die Fähigkeit Ihres Labors, zuverlässige Ergebnisse zu erzielen, beginnt zu schwinden. Sie behandeln die Symptome, können aber die Ursache nicht finden.

Die verborgene Diskrepanz: Ein "Ofen" ist nicht nur ein Ofen

Hier ist der Wendepunkt. Was, wenn das Problem nicht Ihr Prozess, Ihre Materialien oder sogar ein "fehlerhafter" Ofen ist? Was, wenn die Grundursache ein grundlegendes Missverständnis des Werkzeugs selbst ist?

Viele Labore behandeln einen Rohröfen als eine einfache "heiße Kiste". Der allgemeine Glaube ist, dass, solange die Temperatur stimmt, das Ergebnis auch stimmen sollte. Dies ist die Kernfehlannahme.

Ein Rohröfen ist keine einzelne Technologie; er ist ein Formfaktor. Sein Erfolg hängt vollständig vom Zusammenspiel zwischen seiner Heizmethode und seinen atmosphärischen Kontrollfähigkeiten ab. Der eigentliche Grund für das Scheitern ist oft eine verborgene Diskrepanz zwischen den Bedürfnissen Ihres Materials und dem spezifischen Design Ihres Ofens.

Warum gängige Korrekturen nicht funktionieren

- Sich allein auf die Temperatur verlassen: Wenn Ihr Material sauerstoffempfindlich ist, wird keine noch so sorgfältige Temperaturkalibrierung verhindern, dass es in einer luftgefüllten Röhre oxidiert. Das Problem ist nicht die Hitze; es ist die Atmosphäre.

- Annehmen, dass alle Öfen gleich heizen: Ein Standard-Widerstandsofen heizt langsam und strahlend von außen nach innen, was perfekt für sanftes Glühen ist. Aber wenn Ihr Prozess eine schnelle, direkte Erwärmung eines Metalls erfordert, wird diese Methode fehlschlagen. Sie verwenden das falsche Heizprinzip für die jeweilige Aufgabe.

- Verwendung eines "einfachen" Vakuums: Ein grobes Vakuum zu ziehen reicht möglicherweise nicht aus. Viele fortschrittliche Materialien erfordern eine inerte Gasatmosphäre mit hoher Reinheit (wie Argon), um selbst Spuren von Kontamination zu verhindern.

Ihre Fehlersuchbemühungen scheiterten, weil sie sich auf die Symptome (z. B. falsches Endprodukt) konzentrierten und nicht auf die Krankheit: eine grundlegende Diskrepanz zwischen dem Werkzeug und der wissenschaftlichen Aufgabe.

Das richtige Werkzeug für die Aufgabe: Den Ofen an die Physik anpassen

Um konsistente, wiederholbare Ergebnisse zu erzielen, brauchen Sie nicht nur einen Ofen. Sie benötigen ein thermisches Verarbeitungssystem, das speziell entwickelt wurde, um die spezifische Physik und Chemie Ihres Materials zu berücksichtigen.

Hier geht es nicht darum, eine magische Kiste zu finden; es geht darum, ein Werkzeug auszuwählen, das mit einem tiefen Verständnis dieser Kernprinzipien entwickelt wurde. Hier wird ein spezialisierter Ofen von KINTEK zu Ihrem wertvollsten Gut. Unsere Systeme sind keine generischen Heizgeräte; sie sind konstruierte Lösungen.

-

Für Glüh- und allgemeine Synthesezwecke: Unsere widerstandsbeheizten Rohröfen sind für eine unübertroffene Temperaturuniformität über die gesamte Heizzone ausgelegt. Dies stellt sicher, dass Ihre gesamte Probe exakt das gleiche thermische Profil erfährt, was für die Erzielung konsistenter Kristallstrukturen und Materialeigenschaften entscheidend ist.

-

Für luftempfindliche Materialien: Unsere Atmosphären- und Vakuumöfen lösen das Oxidations- und Kontaminationsproblem an der Wurzel. Es sind nicht nur Röhren mit einer angehängten Pumpe; es sind abgedichtete Systeme, die mit Flanschen hoher Integrität und präzisen Gasflussreglern konstruiert sind. Dies ermöglicht es Ihnen, eine wirklich inerte, hochreine Umgebung zu schaffen, sodass Sie mit reaktiven Metallen, fortschrittlichen Keramiken und neuartigen 2D-Materialien arbeiten können, die sonst nicht verarbeitet werden könnten.

Indem Sie einen Ofen basierend auf seiner Kernfunktion auswählen – sei es gleichmäßige Erwärmung oder Atmosphärenkontrolle – gehen Sie vom Raten zur Garantie Ihrer Ergebnisse über.

Jenseits der Fehlersuche: Von der Verhinderung des Scheiterns zur wegweisenden Entdeckung

Wenn Sie dieses nagende Problem der Inkonsistenz endlich lösen, geschieht etwas Bemerkenswertes. Die Energie, die Ihr Team einst für die Fehlersuche aufwendete, steht nun für Innovationen zur Verfügung.

Hier geht es nicht nur darum, schlechte Ergebnisse zu vermeiden; es geht darum, neue Grenzen für Ihre Forschung zu erschließen.

- Erkundung neuer Materialien: Sie können jetzt zuversichtlich mit einer ganz neuen Klasse von luftempfindlichen oder hochreinen Materialien arbeiten, die zuvor tabu waren.

- Beschleunigung Ihrer F&E-Pipeline: Mit zuverlässigen, wiederholbaren Ergebnissen können Sie schneller als je zuvor von der Entdeckung zur Validierung und zur Skalierung übergehen.

- Verbesserung der Produktleistung: Für die industrielle F&E bedeutet die Erzielung der präzisen Materialstruktur die Schaffung eines Endprodukts mit überlegener Leistung, Zuverlässigkeit und Marktwert.

Letztendlich verwandelt das richtige thermische Verarbeitungsgerät Ihr Labor von einem Ort ständiger Problemlösung in eine Innovationsmaschine.

Die Lösung Ihrer Herausforderungen bei der thermischen Verarbeitung bedeutet nicht nur ein einzelnes Experiment; es geht darum, eine zuverlässigere, effizientere und innovativere Forschungspipeline aufzubauen. Unsere Experten sind hier, um mehr als nur ein Gerät zu verkaufen; wir sind hier, um Ihre einzigartigen Materialziele zu verstehen und Ihnen zu helfen, das präzise Werkzeug zu wählen, um sie zu erreichen. Um zu besprechen, wie wir Ihnen helfen können, über die Fehlersuche hinauszugehen und Ihren nächsten Durchbruch zu erzielen, Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Ähnliche Artikel

- Warum Ihre Hochtemperaturversuche fehlschlagen: Der Ofenfehler, den die meisten Labore übersehen

- Umfassender Leitfaden für Muffelöfen: Anwendungen, Typen und Wartung

- Muffelofen vs. Rohröfen: Wie die richtige Wahl katastrophales Laborversagen verhindert

- Kastofen vs. Muffelofen: Verwenden Sie das falsche Werkzeug für die Aufgabe?

- Muffelofen vs. Rohröfen: Wie eine Entscheidung kostspielige Forschungsfehler vermeidet