Es ist ein Szenario, das zu vielen Materialingenieuren und Laborleitern vertraut ist. Nach wochenlanger sorgfältiger Arbeit – Formulierung des Pulvers, Einrichtung der Presse und sorgfältige Programmierung des Sinterofens – öffnen Sie die Tür zu einer neuen Charge von Hochleistungskomponenten. Aber anstelle der perfekten Teile, die Sie benötigen, finden Sie eine Sammlung von gerissenen, verzogenen oder deformierten Fehlern. Die Projektfrist rückt näher, die Kosten für verschwendetes Material steigen, und Sie sind wieder am Anfang.

Sie denken sich: „War die Aufheizrate zu schnell? Gab es ein Problem mit dem Bindemittel? Vielleicht war es eine schlechte Pulvercharge?“ Die Fehlersuche beginnt, aber die Ursache des Problems bleibt schwer fassbar.

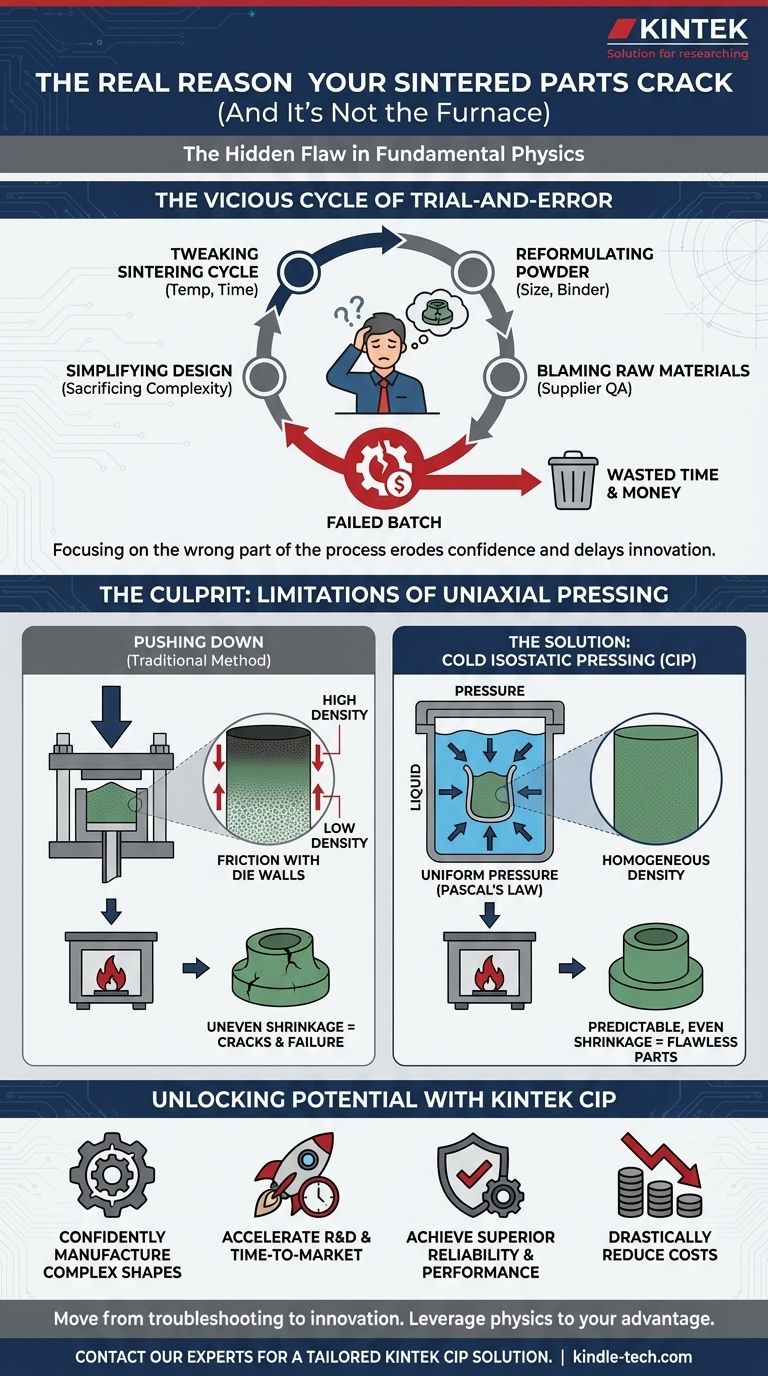

Der Teufelskreis von Versuch und Irrtum

Dies ist kein Einzelfall; es ist ein chronisches Kopfzerbrechen in der Welt der fortgeschrittenen Materialien. Wenn Teams mit inkonsistenten Ergebnissen bei der Herstellung von Teilen aus Keramik-, Metall- oder Hartmetallpulvern konfrontiert sind, stecken sie typischerweise in einer kostspieligen Schleife fest.

Sie könnten versuchen:

- Anpassen des Sinterzyklus: Ändern von Temperaturen, Haltezeiten und atmosphärischen Bedingungen.

- Neufomulieren des Pulvers: Ändern der Partikelgröße, -verteilung oder der Bindemittel.

- Beschuldigen der Rohmaterialien: Zurücksenden von Proben an den Lieferanten, Infragestellen seiner Qualitätskontrolle.

- Vereinfachen des Designs: Opfern der Komplexität der Komponente in der Hoffnung, ein erfolgreiches Ergebnis zu erzielen.

Jeder fehlgeschlagene Versuch verschwendet nicht nur eine einzige Charge. Er verbraucht wochenlange wertvolle F&E-Zeit, verbrennt teure hochreine Pulver und verursacht Energiekosten für den Betrieb des Ofens. Wichtiger ist, dass er das Vertrauen untergräbt. Er verzögert Produkteinführungen, gefährdet Verträge und zwingt Ihr Team, seine Zeit mit Brandbekämpfung statt mit Innovation zu verbringen. Aber was, wenn all diese Bemühungen auf den falschen Teil des Prozesses abzielen?

Der Täter, der offen sichtbar ist: Ein Fehler in der grundlegenden Physik

Die frustrierende Wahrheit ist, dass in vielen Fällen der fatale Fehler lange bevor das Teil den Ofen erreichte, in Ihre Komponente eingeschlossen wurde. Das Problem ist nicht Ihr Material oder Ihre Wärmebehandlung – es ist die Art und Weise, wie das Teil ursprünglich geformt wurde.

Die Einschränkung des "Herunterdrückens"

Die meisten Komponenten werden mit einer traditionellen uniaxialen Presse geformt, bei der ein Stempel Pulver in einer starren Matrize verdichtet, indem Druck aus einer einzigen Richtung ausgeübt wird. Es scheint einfach, aber diese Methode hat eine grundlegende physikalische Einschränkung: Reibung.

Wenn der Stempel nach unten drückt, verhindert die Reibung zwischen den Pulverpartikeln und den Matrizenwänden, dass sich der Druck gleichmäßig verteilt. Das Pulver direkt unter dem Stempel wird dicht verdichtet, aber das Pulver am Boden und an den Seiten der Matrize erhält weit weniger Kraft.

Das Ergebnis ist ein "grünes" Teil (eine ungebrannte Komponente) mit unsichtbaren Dichtegradienten – verborgenen Schwachstellen und inneren Spannungen. Wenn Sie dieses nicht-uniforme Teil später in einem Ofen erhitzen, schrumpfen diese Zonen unterschiedlicher Dichte unterschiedlich schnell. Diese ungleichmäßige Schrumpfung verursacht die Risse, Verzüge und Brüche, die Ihre Arbeit zum Scheitern gebracht haben.

Deshalb schlägt die Anpassung des Ofens oft fehl. Sie versuchen, ein tiefes, strukturelles Problem mit einer oberflächlichen Lösung zu beheben. Es ist, als würde man versuchen, das Risse Fundament eines Hauses durch einen neuen Anstrich zu reparieren.

Physik gegen Physik bekämpfen: Die isostatische Presslösung

Um eine makellose Endkomponente zu schaffen, müssen Sie zuerst ein makelloses grünes Teil erstellen. Dies erfordert eine Methode, die die physikalischen Einschränkungen des uniaxialen Pressens überwindet. Sie benötigen eine Möglichkeit, Druck nicht aus einer Richtung, sondern gleichzeitig aus allen Richtungen auszuüben.

Genau dafür wurde das Kaltisostatische Pressen (CIP) entwickelt.

Anstelle einer starren Matrize verwendet CIP eine flexible, abgedichtete Form, die mit Ihrem Pulver gefüllt ist. Diese Form wird in eine Kammer mit Flüssigkeit getaucht, und eine Pumpe versetzt die Flüssigkeit unter Druck. Basierend auf einem grundlegenden physikalischen Prinzip (Pascal'sches Gesetz) wird dieser Druck sofort und gleichmäßig auf jeden einzelnen Punkt der Oberfläche der Form übertragen.

Stellen Sie sich vor, Sie drücken einen Schneeball in Ihren hohlen Händen. Der Druck kommt von allen Seiten und erzeugt eine gleichmäßig dichte Kugel. Das ist das Prinzip von CIP. Es verdichtet das Pulver homogen und beseitigt vollständig die Dichtegradienten und inneren Spannungen, die uniaxial gepresste Teile plagen.

Eine mit CIP geformte Komponente gelangt als perfekt gleichmäßige Masse in den Ofen. Beim Erhitzen schrumpft sie vorhersehbar und gleichmäßig, ohne die inneren Konflikte, die zu Fehlern führen. Unsere KINTEK CIP-Systeme sind als direkte Antwort auf diese Herausforderung konzipiert. Sie sind nicht nur ein weiteres Ausrüstungsstück; sie sind ein Werkzeug, das auf einem tiefen Verständnis der Pulvermechanik basiert und es Ihnen ermöglicht, grüne Teile zu produzieren, die von ihrem Kern an strukturell solide sind.

Von der Fehlersuche zur Innovation: Was ist jetzt möglich?

Wenn Sie die Grundursache inkonsistenter Teilequalität beseitigen, tun Sie mehr, als nur ein Produktionsproblem zu lösen. Sie erschließen neues Potenzial für Ihren gesamten Betrieb.

Mit einem zuverlässigen CIP-Prozess kann Ihr Team endlich:

- Komplexe Formen souverän herstellen: Komplexe Geometrien, große Komponenten oder Teile mit hohen Seitenverhältnissen herstellen, die zuvor ohne Defekte nicht herzustellen waren.

- F&E und Markteinführungszeit beschleunigen: Hören Sie auf, wochenlang mit der Fehlersuche zu verschwenden, und leiten Sie diese wertvolle Ingenieurszeit auf die Entwicklung neuer Materialien und Produkte der nächsten Generation um.

- Überragende Zuverlässigkeit und Leistung erzielen: Hochleistungskomponenten – wie verschleißfeste Werkzeuge oder fortschrittliche Keramikisolatoren – mit der nahezu perfekten strukturellen Integrität herstellen, die Ihre Kunden verlangen.

- Kosten drastisch senken: Das Budget für verschrottete hochwertige Pulver, fehlgeschlagene Ofenläufe und endlose Qualitätskontrollzyklen kürzen.

Indem Sie über die Grenzen des traditionellen Pressens hinausgehen, verwandeln Sie Ihr Labor von einem Ort ständiger Fehlersuche in ein Zentrum echter Innovation.

Ihre Herausforderungen sind einzigartig, von den Materialien, die Sie verwenden, bis zu den Komponenten, die Sie herstellen möchten. Anstatt gegen die Physik der Pulververdichtung zu kämpfen, ist es an der Zeit, sie zu Ihrem Vorteil zu nutzen. Unser Team kann Ihnen helfen, Ihren aktuellen Prozess zu analysieren, die wahre Fehlerquelle zu identifizieren und zu bestimmen, wie eine maßgeschneiderte CIP-Lösung Ihnen helfen kann, Ihre Projektziele schneller und zuverlässiger zu erreichen. Lassen Sie uns besprechen, was Sie zurückhält und wie wir Ihnen helfen können, voranzukommen. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Laborhydraulikpresse Labor-Pelletpresse für Knopfzellenbatterien

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Prübsiebe und Siebmaschinen

Ähnliche Artikel

- Probenvorbereitung und Entlademethode einer elektrischen Tablettenpresse

- Betriebsschritte und Vorsichtsmaßnahmen für die elektrische isostatische Presse

- Verständnis des F&E-Labormodells der Tablettenpressmaschine und seiner Funktionen(2)

- Mini-Tablettenpresse im Labormaßstab: Anwendungen, Prozesse und Funktionen

- Innovative Tablettierlösungen: eine umfassende Analyse von Labor-Single-Punch-Tablettenpressen