Materialien für Verdunstungsboote

Kohlenstoff-Graphit-Materialien

Kohlenstoff-Graphit-Werkstoffe sind bekannt für ihre außergewöhnliche Hochtemperaturbeständigkeit, hervorragende elektrische Leitfähigkeit, geringe Wärmeausdehnung und hervorragende Temperaturwechselbeständigkeit.Diese Eigenschaften machen sie ideal für Anwendungen, bei denen Haltbarkeit und Leistung unter extremen Bedingungen von größter Bedeutung sind.Ihre poröse Beschaffenheit stellt jedoch eine große Herausforderung dar, da sie zu strukturellen Schwächen und einer erhöhten Bruchanfälligkeit während des Beschichtungsprozesses führen kann.

Trotz dieser Nachteile macht die chemische Inertheit der mechanischen Kohlenstoff-Graphit-Sorten sie unempfindlich gegenüber den meisten Säuren, Laugen, Lösungsmitteln und anderen korrosiven Verbindungen.Diese Eigenschaft sorgt dafür, dass Bauteile aus diesem Material gut für den Einsatz in Umgebungen geeignet sind, in denen Korrosion ein großes Problem darstellt, z. B. in der Lebensmittelverarbeitung, bei der Handhabung von Chemikalien und Kraftstoffen sowie bei industriellen Prozessen mit Pumpen, Flügeln, Ventilen und anderen kritischen Anlagen.

Kohlenstoff-Graphit-Werkstoffe eignen sich auch hervorragend für Anwendungen, die eine hohe Wärmeleitfähigkeit erfordern.Becker-Kohlenstoffgraphit ist zum Beispiel in der Lage, die durch Reibung an den Dichtungsflächen entstehende Wärme abzuführen und sie so effektiv von der Quelle wegzuleiten.In Fällen, in denen eine extrem hohe Wärmeleitfähigkeit erforderlich ist, kann die Entscheidung für graphitierte oder metallimprägnierte Qualitäten die Leistung weiter verbessern.

Insbesondere Graphit wird häufig in Hochtemperaturanwendungen eingesetzt, da es selbst bei Temperaturen von über 5000°F thermisch stabil und formstabil bleibt.Seine Vielseitigkeit erstreckt sich auch auf Freizeitprodukte wie Drachengestelle, Zeltstangen, Kajakstangen und Angelruten, wo seine hervorragende Korrosionsbeständigkeit und Temperaturwechselbeständigkeit es zum Material der Wahl für Gegenstände machen, die rauen Umweltbedingungen ausgesetzt sind.

Keramische Werkstoffe aus Bornitrid

Bornitrid (BN)-Materialien sind für ihre außergewöhnlichen Eigenschaften bekannt, die sie für eine Vielzahl anspruchsvoller Anwendungen in Hochtemperatur- und Hochvakuumumgebungen besonders geeignet machen.Diese Materialien bieten eine unvergleichliche thermische Stabilität und behalten ihre strukturelle Integrität auch bei extremen Temperaturen.Ihre chemische Stabilität gewährleistet die Beständigkeit gegen korrosive Stoffe und macht sie ideal für den Einsatz in Umgebungen, in denen sich andere Materialien schnell zersetzen würden.

Eines der herausragenden Merkmale von BN ist seine elektrische Isolierfähigkeit, die für Anwendungen wie elektrische Isolatoren in Vakuumsystemen und Durchführungen für Hochspannungsgeräte entscheidend ist.Darüber hinaus weist BN eine hohe Wärmeleitfähigkeit auf, die eine effiziente Wärmeverteilung und -steuerung in Hochtemperaturprozessen ermöglicht.Diese Eigenschaft wird noch verstärkt, wenn BN mit Materialien wie TiB2 kombiniert wird, wodurch Verbundwerkstoffe entstehen, die eine hervorragende Wärmeleitfähigkeit und einen hohen elektrischen Widerstand aufweisen.

BN-Keramiken, insbesondere hexagonales Bornitrid (H-BN), sind auch für ihre einfache Verarbeitung bekannt.Im Gegensatz zu anderen Hochtemperaturwerkstoffen, die spröde und schwer zu formen sind, lassen sich BN-Keramiken leicht in verschiedene Formen bringen, z. B. in Tiegel für die Kristallzüchtung und Bruchringe für horizontale Gießmaschinen.Diese Vielseitigkeit in Verbindung mit ihren selbstschmierenden Eigenschaften macht BN-Keramik zu einer ausgezeichneten Wahl für Anwendungen, die sowohl mechanische Beständigkeit als auch Schmierfähigkeit unter Hochvakuumbedingungen erfordern.

Zusammenfassend lässt sich sagen, dass BN-Werkstoffe nicht nur thermisch und chemisch stabil sind, sondern auch hervorragende elektrische Isolierungs- und Wärmeleitfähigkeitseigenschaften besitzen.Ihre leichte Verarbeitbarkeit und ihre selbstschmierenden Eigenschaften erhöhen ihren Nutzen in einer Vielzahl von Industrien und machen sie zu einem wichtigen Material für Hochtemperatur- und Hochvakuumanwendungen.

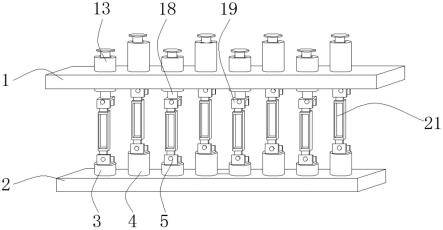

Anordnung der Verdampfungsboote

Geradlinige Anordnung

Die geradlinige Anordnung von Verdampferschiffchen kann die Effizienz und Stabilität des Vakuumbeschichtungsprozesses erheblich beeinträchtigen.Eines der Hauptprobleme bei dieser Anordnung ist die Möglichkeit eines schlechten elektrischen Kontakts und einer schlechten Wärmeleitung zwischen den Booten.Dies kann zu einer ungleichmäßigen Erwärmung führen, bei der einige Teile des Verdampferschiffchens heißer werden als andere, was zu lokal begrenzten Verdampfungsraten führt, die von der gewünschten Gleichmäßigkeit abweichen.

Darüber hinaus kann die geradlinige Konfiguration thermische Gradienten verschärfen, was zu thermischen Spannungen innerhalb der Verdampferschiffchen führt.Diese Spannungen können zu mechanischen Verformungen oder sogar zum Bruch führen, insbesondere bei Materialien, die anfällig für Temperaturschocks sind, wie z. B. Karbongraphit.Das Ergebnis ist eine höhere Wahrscheinlichkeit von Prozessunterbrechungen und eine kürzere Lebensdauer der Verdampferboote.

| Problem | Auswirkungen auf den Verdampfungsprozess |

|---|---|

| Schlechter elektrischer Kontakt | Ungleichmäßige Erwärmung und örtlich begrenzte Verdampfungsraten |

| Schlechte Wärmeleitung | Erhöhte thermische Gradienten und thermische Spannungen |

| Mechanische Verformung | Höheres Risiko von Prozessunterbrechungen und Bootsausfällen |

Um diese Probleme abzumildern, werden häufig alternative Anordnungen, wie die versetzte Anordnung, bevorzugt.Versetzte Anordnungen gewährleisten eine bessere gegenseitige Unterstützung der Dampfwolken, was zu einer gleichmäßigeren Beschichtung auch bei hohen Geschwindigkeiten führt.Dieser Ansatz verbessert nicht nur die Gesamtqualität der Beschichtung, sondern erhöht auch die Zuverlässigkeit und Langlebigkeit der Verdampferschiffchen.

Gestaffelte Anordnung

Die gestaffelte Anordnung von Verdampferschiffchen ist eine strategische Methode zur Optimierung der Verteilung und Interaktion von Dampfwolken.Diese Anordnung stellt sicher, dass sich die von den einzelnen Booten erzeugten Dampfwolken gegenseitig unterstützen und verstärken können, was zu einer sehr gleichmäßigen Beschichtung führt, selbst wenn der Beschichtungsprozess mit hohen Geschwindigkeiten durchgeführt wird.

Durch die versetzte Anordnung der Verdampferschiffchen kann das System die mit geradlinigen Anordnungen verbundenen Risiken, wie z. B. schlechter elektrischer Kontakt und Wärmeleitungsprobleme, mindern.Die versetzte Anordnung ermöglicht eine bessere Wärmeverteilung und eine effektivere Interaktion der Dampfwolken, die für die Aufrechterhaltung der Stabilität und Effizienz des Verdampfungsprozesses entscheidend sind.

Darüber hinaus trägt diese Anordnung dazu bei, eine gleichmäßigere und einheitlichere Schichtdicke über das gesamte Substrat zu erreichen.Durch die gegenseitige Unterstützung der Dampfwolken wird sichergestellt, dass kein Teil des Substrats unter- oder überbeschichtet bleibt, wodurch die Gesamtqualität und Zuverlässigkeit des Beschichtungsprozesses verbessert wird.Diese Methode ist besonders vorteilhaft bei Hochgeschwindigkeits-Beschichtungsanwendungen, bei denen die Aufrechterhaltung der Gleichmäßigkeit eine Herausforderung darstellt, aber für die Integrität des Endprodukts unerlässlich ist.

Temperaturkontrolle

Zweck der Temperaturkontrolle

Die Temperaturregelung in Vakuumbeschichtungsprozessen erfüllt mehrere wichtige Funktionen.In erster Linie stellt sie sicher, dass die Dicke der Aluminiumschicht den genauen Spezifikationen entspricht, was für das Erreichen der gewünschten optischen und physikalischen Eigenschaften des beschichteten Materials entscheidend ist.Durch die Aufrechterhaltung einer konstanten Temperatur kann das Verfahren einen gleichmäßigen Aluminiumfilm erzeugen, der für die gleichmäßige Verteilung der Beschichtung auf dem Substrat unerlässlich ist.

Darüber hinaus wird durch ein effektives Temperaturmanagement die Lebensdauer des Verdampferschiffchens erheblich verlängert.Hohe Temperaturen können zu einer schnellen Zersetzung des Bootsmaterials führen, was einen häufigen Austausch und höhere Betriebskosten zur Folge hat.Durch die Optimierung der Temperaturregelung kann das Verdampferschiffchen effizienter und nachhaltiger arbeiten und die Häufigkeit von Wartungsarbeiten und Ausfallzeiten verringern.

Die Reinigung der Oberfläche und das Bürsten mit Graphit sind wesentliche Bestandteile dieses Prozesses.Durch regelmäßiges Reinigen werden Verunreinigungen entfernt, die die Gleichmäßigkeit der Aluminiumschicht beeinträchtigen könnten, während das Bürsten mit Graphit dazu beiträgt, die Integrität der Bootsoberfläche zu erhalten, Risse zu vermeiden und einen reibungslosen Betrieb zu gewährleisten.Diese Praktiken sind nicht nur Wartungsaufgaben, sondern von grundlegender Bedeutung für die Gesamteffizienz und Zuverlässigkeit des Vakuumbeschichtungsprozesses.

Zusammenfassend lässt sich sagen, dass die Temperaturkontrolle nicht nur eine technische Anforderung ist, sondern eine strategische Notwendigkeit, die sich auf die Qualität des Endprodukts, die Langlebigkeit der Anlagen und die allgemeine betriebliche Effizienz des Vakuumbeschichtungsprozesses auswirkt.

Korrosion am Verdampfer und Lösungen

Korrosionsprozess

Korrosion in Verdampferbooten ist ein kritisches Problem, das die Leistung und Langlebigkeit von Vakuumbeschichtungsprozessen erheblich beeinträchtigt.Bei diesem Phänomen geht es in erster Linie um die Reaktion zwischen flüssigem Aluminium und Bornitrid (BN), einem Material, das aufgrund seiner hohen thermischen und chemischen Stabilität häufig in Verdampferbooten verwendet wird.Wenn flüssiges Aluminium mit BN reagiert, bildet es Aluminiumnitrid (AlN), eine Verbindung, die weder leitfähig noch thermisch stabil ist.Diese Reaktion verringert nicht nur die Dicke des Verdampferschiffchens, sondern erhöht auch seinen elektrischen Widerstand.

Wenn die Dicke des Verdampferschiffchens abnimmt, wird seine Fähigkeit, Wärme effektiv zu leiten, beeinträchtigt, was zu einem Temperaturabfall führt.Dieser Temperaturabfall kann mehrere negative Auswirkungen auf den Beschichtungsprozess haben.Erstens kann er zu einer ungleichmäßigen Schichtabscheidung führen, was die Gleichmäßigkeit und Qualität des Endprodukts beeinträchtigt.Zweitens kann der erhöhte Widerstand eine lokale Erwärmung verursachen, die zu potenziellen strukturellen Fehlern im Schiffchen führt.Im Laufe der Zeit können diese kumulativen Effekte zum endgültigen Ausfall des Verdampferschiffchens führen, was einen Austausch erforderlich macht und den Produktionsprozess unterbricht.

Das Verständnis des Korrosionsprozesses ist für die Entwicklung wirksamer Präventivmaßnahmen unerlässlich.Durch die Überwachung der Bedingungen, die diese Reaktion begünstigen, und die Umsetzung von Strategien zu deren Abschwächung kann die Lebensdauer von Verdampferbooten verlängert und ein gleichmäßigeres und zuverlässigeres Ergebnis bei der Vakuumbeschichtung gewährleistet werden.

Prävention und Lösungen

Um die Korrosion in Verdunstungsbooten einzudämmen, können mehrere strategische Maßnahmen ergriffen werden.Erstens ist die Auswahl von Verdunstungsbooten mit hoher Dichte entscheidend.Diese Boote sind weniger porös und verringern die Wahrscheinlichkeit, dass korrosive Elemente eindringen und mit dem Bootsmaterial reagieren.Boote mit hoher Dichte bieten auch eine bessere strukturelle Integrität, die für die Aufrechterhaltung der Leistung des Bootes im Laufe der Zeit unerlässlich ist.

Ein weiterer kritischer Faktor ist die Aufrechterhaltung eines stabilen Schmelzeseebereichs.Indem sichergestellt wird, dass der Schmelzesee in Größe und Temperatur konstant bleibt, wird das Risiko einer lokalen Überhitzung und der anschließenden Korrosion minimiert.Diese Stabilität lässt sich durch eine präzise Temperaturregelung und eine regelmäßige Überwachung der Schmelzbadbedingungen erreichen.

Die Verzögerung von Temperaturerhöhungen ist ebenfalls eine wirksame Präventivmaßnahme.Schnelle Temperaturschwankungen können die Korrosion verschlimmern, indem sie thermische Spannungen verursachen und das Bootsmaterial schwächen.Durch eine allmähliche Erhöhung der Temperatur kann sich das Verdampferschiffchen sanfter akklimatisieren, wodurch die Gefahr von Temperaturschocks und Korrosion verringert wird.

| Strategie zur Vorbeugung | Beschreibung |

|---|---|

| Boote mit hoher Packungsdichte | Weniger porös, bessere strukturelle Integrität, geringeres Eindringen von Korrosion |

| Stabiler Schmelzepoolbereich | Gleichbleibende Größe und Temperatur, minimiert lokale Überhitzung |

| Verzögertes Ansteigen der Temperatur | Allmähliche Temperaturveränderungen verringern die thermische Belastung und das Korrosionsrisiko |

Diese Strategien tragen gemeinsam dazu bei, die Lebensdauer von Verdampferbooten zu verlängern und sorgen für zuverlässigere und beständigere Vakuumbeschichtungsprozesse.

Ähnliche Produkte

- Verdampferschale für organische Materie

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

- Keramik-Verdampferboot-Set Aluminiumoxid-Tiegel für Laboranwendungen

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Wolfram-Verdampferschiffchen für die Dünnschichtabscheidung

Ähnliche Artikel

- Die Auswirkung des Pulverfeuchtigkeitsgehalts auf das kaltisostatische Pressen

- Die Bedeutung der Aktivkohle-Regeneration bei der Wasseraufbereitung

- Eine vergleichende Untersuchung von Verdampfungs- und Sputtertechniken bei der Dünnschichtabscheidung

- Was ist der Siedepunktanstieg in Verdampfern?

- Die Kunst der Rotationsverdampfung beherrschen