Definition einer Filterpresse

Inhaltsverzeichnis

- Definition einer Filterpresse

- Schlüsselkomponenten einer Filterpresse

- Funktionsprinzip einer Filterpresse

- Anwendungen der Filterpresse

- Verschiedene Größen für verschiedene Branchen

- Anwendungen in der Lebensmittel- und Getränkeverarbeitung

- Anwendungen in der chemischen Produktion

- Anwendungen im Bergbau

- Anwendungen in der Energieerzeugung

- Anwendungen in der Zuschlagstoff-, Asphalt- und Zementproduktion

- Anwendungen in Stahlwerken

- Anwendungen in kommunalen Anlagen

- Anpassen einer Filterpresse

Eine Filterpresse ist ein Gerät zur Flüssigkeits-Feststoff-Trennung. Es trennt Flüssigkeiten und Feststoffe mittels Druckfiltration. Die Gülle wird in die Filterpresse gepumpt und unter Druck entwässert. Die Auslegung der Filterpresse richtet sich nach der Menge und Art der zu entwässernden Gülle. Es stehen verschiedene Konfigurationen von Filterpressen zur Verfügung, darunter automatische Seitenbalken-, manuelle Überkopf-, automatische Doppel-Überkopf-Filterpressen, mit Edelstahlverkleidung, explosionsgeschützte Filterpressen, Vakuumfilterpressen und Handfilterpressen.

Eigenschaften einer Filterpresse

- Kontrolle über den Filtrationsprozess: Filterpressen bieten ein hohes Maß an Kontrolle über den Filtrationsprozess und ermöglichen eine präzise Trennung von Flüssigkeiten und Feststoffen.

- Kosteneffizienz: Filterpressen sind im Vergleich zu anderen Methoden zur Trennung von Flüssigkeiten und Feststoffen kostengünstig.

- Leicht zu reinigen und zu warten: Filterpressen sind leicht zu reinigen und zu warten und gewährleisten einen effizienten und zuverlässigen Betrieb.

- Begrenzte Kapazität: Laborfilterpressen haben im Vergleich zu Filterpressen im industriellen Maßstab eine begrenzte Kapazität.

- Manueller Betrieb: Einige Filterpressen erfordern möglicherweise einen manuellen Betrieb, der zeitaufwändig sein kann.

- Begrenzte Druckoptionen: Laborfilterpressen verfügen im Vergleich zu Filterpressen im industriellen Maßstab über begrenzte Druckoptionen.

Verschiedene Konfigurationen einer Filterpresse

- Sidebar-Automatik: Diese Konfiguration einer Filterpresse ist vollständig automatisiert und bietet eine hohe Effizienz bei der Flüssig-Feststoff-Trennung.

- Manueller Overhead: Diese Filterpressenkonfiguration erfordert eine manuelle Bedienung, eignet sich jedoch für Filtrationsanwendungen im kleinen Maßstab.

- Automatischer Doppel-Oberbalken: Diese Konfiguration einer Filterpresse kombiniert Automatisierung mit hoher Kapazität für eine effiziente Filtration.

- Edelstahlverkleidung: Filterpressen können aus Gründen der Haltbarkeit und Korrosionsbeständigkeit mit einer Edelstahlverkleidung konstruiert werden.

- Explosionsgeschützt: Einige Filterpressen sind für den Einsatz in gefährlichen Umgebungen konzipiert und explosionsgeschützt.

- Vakuumfilterpresse: Diese Art von Filterpresse nutzt Vakuumdruck zur verbesserten Entwässerung.

- Handfilterpressen: Handfilterpressen werden manuell betrieben und eignen sich für den Filtrationsbedarf im kleinen Maßstab.

![Laborfilterpresse]()

Laborfilterpresse

Filterpressen werden häufig in verschiedenen Branchen und Anwendungen eingesetzt, darunter in der Lebensmittel- und Getränkeverarbeitung, in der chemischen Fertigung, im Bergbau, in der Energieerzeugung, in der Zuschlagstoff-, Asphalt- und Zementproduktion, in Stahlwerken und in kommunalen Anlagen. Die Größe der Filterpressen kann variieren und reicht von kleinen Pressen im Labormaßstab bis hin zu größeren Pressen mit Kapazitäten von 1500 und 2000 mm Filterplatten.

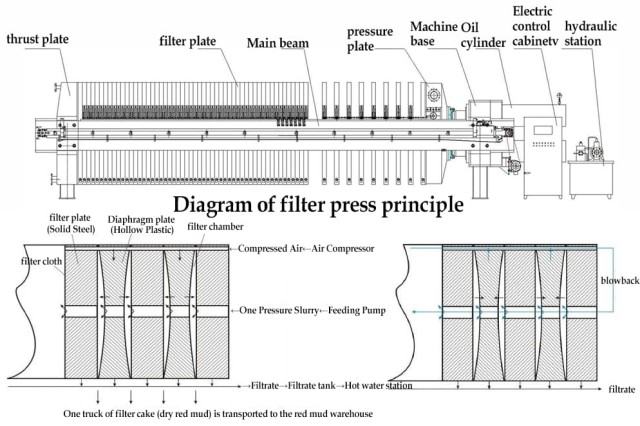

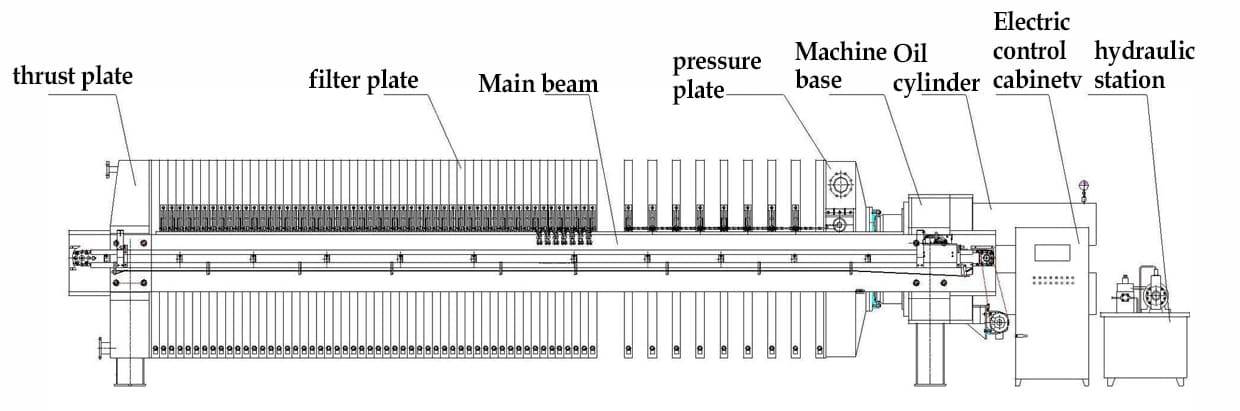

Um den Filterpressenbetrieb zu optimieren, ist es wichtig, die vier Hauptkomponenten zu berücksichtigen: Rahmen, Filterplatten, Verteiler (Rohrleitungen und Ventile) und Filtertuch. Diese Komponenten können an spezifische Anwendungsanforderungen angepasst werden. Das Funktionsprinzip einer Filterpresse besteht in der gleichmäßigen Verteilung der Feststoffe während des Füllvorgangs, die dann auf dem Filtertuch den Filterkuchen bilden. Das Filtrat verlässt die Filterplatten und ergibt sauberes gefiltertes Wasser. Sobald die Kammern mit Feststoffen gefüllt sind, ist der Zyklus abgeschlossen und die Filterkuchen können abgelassen werden.

Die Konstruktion einer Filterpresse hängt von verschiedenen Faktoren ab, darunter der Filtrationszykluszeit, der gewünschten Kuchentrocknung, der Tuchlebensdauer und der Notwendigkeit einer manuellen oder automatischen Plattenverschiebung. Zusätzliche Funktionen wie automatische Plattenverschieber, Tuchwaschsysteme, Auffangschalen, Kuchenschutz und Sicherheitslichtvorhänge können je nach Branche, Anwendung und betrieblichen Überlegungen ebenfalls integriert werden.

Schlüsselkomponenten einer Filterpresse

Eine Filterpresse ist ein Druckfiltrationsverfahren, das zur Trennung von Feststoffen aus Flüssigkeiten eingesetzt wird. Es besteht aus mehreren Schlüsselkomponenten, die zusammenarbeiten, um den Betrieb zu optimieren. Das Verständnis dieser Komponenten ist für eine effiziente und effektive Filtration unerlässlich.

Rahmen

Der Rahmen einer Filterpresse besteht typischerweise aus Kohlenstoffstahl und ist auf einer Kufe montiert. Es stellt die Struktur und Unterstützung für die anderen Komponenten bereit. Der Rahmen umfasst Seitenstangen und einen beweglichen Kopf, auch Follower genannt, der ausgefahren werden kann, um die Kuchenentnahme zu erleichtern.

Filterplatten

Filterplatten sind ein wesentlicher Bestandteil einer Filterpresse. Sie werden in einer bestimmten Reihenfolge in die Presse gelegt und dienen dazu, das Filtertuch an Ort und Stelle zu halten. Die Platten verfügen über eine vertiefte Kammerkonstruktion, die die Ansammlung von Feststoffen während des Filtrationsprozesses ermöglicht. Die Anzahl der Kammern und die Größe der Filterplatten hängen von der spezifischen Anwendung und der erforderlichen Filtrationskapazität ab.

Verteiler (Rohrleitungen und Ventile)

Für den Betrieb einer Filterpresse spielt der Verteiler, bestehend aus Rohrleitungen und Ventilen, eine entscheidende Rolle. Es ist dafür verantwortlich, den Fluss des Filtrats, der Flüssigkeit, die durch die Filterplatten fließt, aus der Presse zu leiten. Der Verteiler verfügt typischerweise über einen zentralen Zulauf und vier Eckfiltratauslässe. Das Design kann variieren, je nachdem, ob die Filterpresse Corner-Feed- oder Center-Feed-Membranen verwendet.

Filtertuch

Filtertücher sind ein wichtiger Bestandteil bei der Optimierung des Filterpressenbetriebs. Es wird zwischen den Filterplatten platziert und dient als Medium, durch das die Feststoffe aufgefangen werden, während die Flüssigkeit durchgelassen wird. Die Wahl des Filtertuchmaterials hängt von der konkreten Anwendung und der gewünschten Filtrationseffizienz ab.

Wie funktioniert eine Filterpresse?

Das Funktionsprinzip einer Filterpresse besteht darin, Schlamm in die Maschine zu pumpen und die Feststoffe während des Füllzyklus gleichmäßig zu verteilen. Die Feststoffe sammeln sich auf dem Filtertuch und bilden einen Filterkuchen, während das Filtrat die Filterplatten durch die Ecköffnungen in den Verteiler verlässt, was zu sauberem gefiltertem Wasser führt.

Weitere Überlegungen

Das Design einer Filterpresse wird von verschiedenen Faktoren beeinflusst, darunter der Filtrationszykluszeit, der gewünschten Kuchentrocknung, der Tuchlebensdauer und der Bevorzugung manueller oder automatischer Plattenverschiebung. Einige Filterpressen sind für den vollautomatischen 24-Stunden-Betrieb in rauen Umgebungen wie Bergwerken oder Chemiefabriken ausgelegt. Je nach Branche, Anwendung und betrieblichen Anforderungen können zusätzliche Funktionen und Systeme wie automatische Plattenverschieber, Tuchwaschsysteme, Auffangschalen, Kuchenschutz und Sicherheitslichtvorhänge integriert werden.

Das Verständnis der Schlüsselkomponenten einer Filterpresse und ihrer Funktionen ist entscheidend für die Optimierung ihrer Leistung und das Erreichen einer effizienten Fest-Flüssigkeits-Trennung. Durch die Auswahl des geeigneten Rahmens, der Filterplatten, des Verteilers und des Filtertuchs können Unternehmen den Erfolg ihrer Filtrationsprozesse sicherstellen.

Funktionsprinzip einer Filterpresse

Verteilung der Feststoffe während des Füllzyklus

Während des Füllzyklus einer Filterpresse wird der Schlamm in die Maschine gepumpt und die Feststoffe werden gleichmäßig verteilt. Dadurch wird sichergestellt, dass sich der Filterkuchen gleichmäßig auf dem Filtertuch bildet.

Bildung von Filterkuchen

Während die Aufschlämmung in die Filterpresse gepumpt wird, sammeln sich die Feststoffe in der Aufschlämmung auf dem Filtertuch an und bilden einen Filterkuchen. Der Filterkuchen fängt die Feststoffpartikel ein und lässt das Filtrat durch.

Rolle des Drucks bei der Filtration

Beim Filtrationsprozess einer Filterpresse spielt der Druck eine entscheidende Rolle. Während die Gülle in die Filterpresse gepumpt wird, wird Druck auf das System ausgeübt. Dieser Druck zwingt die Flüssigkeit, durch das Filtertuch zu strömen, wobei die festen Partikel im Filterkuchen zurückbleiben.

Abschluss des Filterzyklus

Sobald die Kammern der Filterpresse gefüllt sind und sich Filterkuchen gebildet haben, ist der Filtrationszyklus abgeschlossen. Anschließend können die Filterkuchen aus der Filterpresse gelöst werden. In einigen Fällen werden automatische Plattenschieber verwendet, um die Zykluszeit zu beschleunigen.

Zusammenfassend umfasst das Funktionsprinzip einer Filterpresse die Verteilung der Feststoffe während des Füllzyklus, die Bildung eines Filterkuchens, die Anwendung von Druck zur Filtration und den Abschluss des Filtrationszyklus. Dieses Verfahren ermöglicht eine effektive Flüssigkeits-/Feststofftrennung und wird in verschiedenen Branchen häufig eingesetzt.

Anwendungen der Filterpresse

Verschiedene Größen für verschiedene Branchen

Filterpressen sind in einer Vielzahl von Größen erhältlich, um den spezifischen Anforderungen verschiedener Branchen gerecht zu werden. Von kleinen 150-mm-Laborpressen bis hin zu größeren mit 1500- und 2000-mm-Filterplatten gibt es für jede Branche die passende Filterpresse.

Anwendungen in der Lebensmittel- und Getränkeverarbeitung

In der Lebensmittel- und Getränkeindustrie werden in großem Umfang Filterpressen zur Flüssig-Feststoff-Trennung eingesetzt. Diese Pressen werden zur Entfernung von Verunreinigungen, zur Klärung von Flüssigkeiten und zur Trennung von Feststoffen aus Flüssigkeiten in Prozessen wie der Saftfiltration, der Weinklärung und der Sirupfiltration eingesetzt.

Anwendungen in der chemischen Produktion

Filterpressen werden in der chemischen Produktion häufig für verschiedene Filtrationsprozesse eingesetzt. Sie dienen dazu, Feststoffe von Flüssigkeiten zu trennen, Verunreinigungen zu entfernen und wertvolle Chemikalien zurückzugewinnen. Bei chemischen Prozessen wie der Arzneimittelsynthese, der Farbstoffherstellung und der chemischen Reinigung werden häufig Filterpressen eingesetzt.

Anwendungen im Bergbau

Die Bergbauindustrie ist zur Entwässerung auf Filterpressen angewiesen. Filterpressen werden zur Trennung von Feststoffen aus Bergbauschlämmen eingesetzt, wodurch der Feuchtigkeitsgehalt reduziert und die Handhabung und Entsorgung der festen Abfälle erleichtert wird. Sie sind entscheidend für die Produktion von Mineralien wie Kohle, Eisenerz und Kupfer.

Anwendungen in der Energieerzeugung

Filterpressen spielen in Kraftwerken, insbesondere bei der Abwasser- und Schlammaufbereitung, eine entscheidende Rolle. Sie werden verwendet, um Feststoffe aus dem Wasser zu entfernen, bevor es eingeleitet wird, und stellen so die Einhaltung von Umweltvorschriften sicher. Filterpressen werden auch bei der Entwässerung von Kohleasche, einem Nebenprodukt von Kohlekraftwerken, eingesetzt.

Anwendungen in der Zuschlagstoff-, Asphalt- und Zementproduktion

In der Zuschlagstoff-, Asphalt- und Zementindustrie werden Filterpressen zur Trennung von Feststoffen aus Flüssigkeiten eingesetzt. Filterpressen werden zur Entwässerung der bei der Zuschlagstoffwäsche anfallenden Aufschlämmung, zur Trennung von Feststoffen aus Asphaltemulsionen und zur Rückgewinnung wertvoller Materialien bei der Zementproduktion eingesetzt.

Anwendungen in Stahlwerken

Stahlwerke setzen bei der Behandlung von Abwasser und Schlamm auf Filterpressen. Mithilfe von Filterpressen werden Feststoffe aus dem Abwasser der Mühle entfernt und so die Einhaltung von Umweltvorschriften sichergestellt. Sie werden auch zur Entwässerung von Schlamm verwendet, der bei der Stahlherstellung anfällt.

Anwendungen in kommunalen Anlagen

Kommunale Kläranlagen nutzen Filterpressen zur Schlammentwässerung. Mithilfe von Filterpressen werden die festen Abfälle vom Abwasser getrennt, wodurch das Volumen reduziert und die Entsorgung erleichtert wird. Sie spielen eine entscheidende Rolle für den effizienten und nachhaltigen Betrieb kommunaler Abwasseraufbereitungsanlagen.

Zusammenfassend lässt sich sagen, dass Filterpressen ein breites Anwendungsspektrum in verschiedenen Branchen haben. Von der Lebensmittel- und Getränkeverarbeitung bis zur chemischen Fertigung, dem Bergbau, der Energieerzeugung und kommunalen Anlagen sind Filterpressen für Flüssig-Fest-Trennprozesse unerlässlich. Ihre Vielseitigkeit, Effizienz und Kosteneffizienz machen sie zu einem wertvollen Werkzeug in vielen Industriebetrieben.

Anpassen einer Filterpresse

Überlegungen zum Design

Bei der individuellen Anpassung einer Filterpresse sind mehrere wichtige Faktoren zu berücksichtigen. Die Besonderheiten des Entwurfs werden von Branchen-, Anwendungs- und Betriebsaspekten bestimmt. Zu den wichtigsten Überlegungen gehören:

Dauer des Filtrationszyklus: Die Zeit, die die Filterpresse benötigt, um einen Filtrationszyklus abzuschließen, ist ein wichtiger zu berücksichtigender Faktor. Dies hängt von der gewünschten Kuchentrocknung und den spezifischen Anwendungsanforderungen ab.

Kuchentrockenheit: Je nach Anwendung können unterschiedliche Grade der Kuchentrockenheit erforderlich sein. Das Design der Filterpresse sollte in der Lage sein, die gewünschte Kuchentrocknung effizient zu erreichen.

Tuchlebensdauer: Die Lebensdauer des in der Filterpresse verwendeten Filtertuchs ist ein weiterer wichtiger Gesichtspunkt. Das Design sollte sicherstellen, dass das Tuch dem vorgesehenen Verwendungszweck standhält und eine optimale Filterleistung bietet.

Manuelle oder automatisierte Plattenverschiebung: Je nach gewünschtem Automatisierungsgrad kann die Filterpresse für eine manuelle oder automatisierte Plattenverschiebung ausgelegt werden. Der automatisierte Plattenwechsel kann die Effizienz verbessern und den Arbeitsaufwand reduzieren.

Weitere Faktoren: Bei der kundenspezifischen Anpassung einer Filterpresse sind viele weitere Faktoren zu berücksichtigen, wie z. B. die gewünschte Filterkapazität, das Konstruktionsmaterial und zusätzliche Funktionen/Systeme wie automatische Plattenverschieber, Tuchwaschsystem, Auffangschalen, Kuchenschutz und Sicherheit Lichtvorhänge.

![Diagramm einer Filterpresse]()

Diagramm einer Filterpresse

Faktoren, die die Filtrationskapazität beeinflussen

Die Filterleistung einer Filterpresse wird von mehreren Faktoren bestimmt:

Größe der Filterpresse: Die Größe der Filterpresse, einschließlich der Anzahl der Kammern und der Größe der Filterplatten, hat Einfluss auf die Filtrationskapazität. Größere Filterpressen mit mehr Kammern und größeren Filterplatten haben im Allgemeinen eine höhere Filtrationskapazität.

Druckoptionen: Auch der Druck, mit dem die Filterpresse arbeitet, kann Einfluss auf die Filtrationsleistung haben. Höhere Drücke können die Filtrationsrate erhöhen und die Gesamtkapazität der Filterpresse verbessern.

Konstruktionsmaterial: Das Konstruktionsmaterial der Filterpresse kann sich auf deren Filtrationskapazität auswirken. Unterschiedliche Materialien können unterschiedliche Fließeigenschaften und Verschmutzungsbeständigkeit aufweisen, was sich auf die Filterleistung auswirken kann.

Bedeutung der Anzahl der Kammern

Die Anzahl der Kammern in einer Filterpresse ist ein wichtiger Konstruktionsaspekt. Die Anzahl der Kammern bestimmt die Gesamtfiltrationskapazität der Filterpresse. Mehr Kammern ermöglichen die Filterung von mehr Feststoffen und können den Gesamtdurchsatz des Systems erhöhen. Allerdings kann das Hinzufügen weiterer Kammern auch die Größe und die Kosten der Filterpresse erhöhen. Die Anzahl der Kammern sollte auf der Grundlage der spezifischen Anwendungsanforderungen und der gewünschten Filterkapazität ausgewählt werden.

Relevanz der Filterplattengröße

Die Größe der Filterplatten in einer Filterpresse ist ein weiterer wichtiger Konstruktionsaspekt. Größere Filterplatten können mehr Feststoffe aufnehmen und die Filtrationskapazität des Systems erhöhen. Allerdings können größere Filterplatten auch die Größe und die Kosten der Filterpresse erhöhen. Die Filterplattengröße sollte entsprechend der gewünschten Filterleistung und dem verfügbaren Platz für die Filterpresse gewählt werden.

Konstruktionsmaterial

Das Konstruktionsmaterial der Filterpresse ist ein entscheidender Faktor, da es sich auf die Filtrationsleistung und die Haltbarkeit des Systems auswirken kann. Zu den gängigen Konstruktionsmaterialien für Filterpressen gehören Edelstahl, Polypropylen und Gusseisen. Das Material sollte auf der Grundlage der Kompatibilität mit den Prozessflüssigkeiten, der gewünschten Korrosionsbeständigkeit und der Gesamtlebensdauer der Filterpresse ausgewählt werden.

Zusatzfunktionen

Es gibt mehrere zusätzliche Funktionen, die einer Filterpresse hinzugefügt werden können, um ihre Funktionalität und Sicherheit zu verbessern. Zu diesen Funktionen gehören unter anderem:

Automatische Plattenschieber: Automatische Plattenschieber können den Filtrationszyklus beschleunigen, indem sie die Filterplatten automatisch bewegen, um die Filterkuchen auszuwerfen.

Tuchwaschsystem: Ein Tuchwaschsystem kann dabei helfen, das Filtertuch zu reinigen und seine Lebensdauer und Filtrationsleistung zu verbessern.

Auffangschalen: Auffangschalen können überschüssiges Filtrat auffangen, das möglicherweise aus der Filterpresse tropft, wodurch ein Verschütten verhindert und eine saubere Arbeitsumgebung gewährleistet wird.

Kuchenschilde: Kuchenschilde können verhindern, dass Filterkuchen am Filtertuch haften bleiben, was die Kuchenablösung verbessert und den Wartungsaufwand reduziert.

Sicherheitslichtvorhänge: Sicherheitslichtvorhänge können einen zusätzlichen Schutz bieten, indem sie Hindernisse erkennen und den Betrieb der Filterpresse automatisch stoppen.

Zusammenfassend lässt sich sagen, dass bei der kundenspezifischen Anpassung einer Filterpresse verschiedene Faktoren wie Designüberlegungen, Filterkapazität, Anzahl der Kammern, Filterplattengröße, Konstruktionsmaterial und zusätzliche Funktionen berücksichtigt werden müssen. Durch sorgfältige Berücksichtigung dieser Faktoren kann eine Filterpresse auf die spezifischen Anforderungen der Anwendung zugeschnitten werden und so eine optimale Filtrationsleistung und -effizienz gewährleisten.

Wenn Sie an diesem Produkt interessiert sind, können Sie unsere Unternehmenswebsite durchsuchen: https://kindle-tech.com/product-categories/heated-lab-press . Wir verstehen, dass die Bedürfnisse jedes Kunden einzigartig sind. Daher bieten wir einen flexiblen Anpassungsservice an, um Ihren spezifischen Anforderungen gerecht zu werden. Ganz gleich, ob es um die Spezifikation, Funktionalität oder das Design der Geräte geht, wir sind in der Lage, sie individuell an Ihre Bedürfnisse anzupassen. Unser engagiertes Team arbeitet eng mit Ihnen zusammen, um sicherzustellen, dass die maßgeschneiderte Lösung Ihre experimentellen Anforderungen perfekt erfüllt.

Ähnliche Produkte

- Hydraulische Membran-Laborfilterpresse für Laborfiltration

- Manuelle Labor-Heizpresse

- Automatische hydraulische Pressenmaschine für Laborpellets für den Laboreinsatz

- Beheizte Hydraulikpresse mit Heizplatten für Vakuumbox-Laborpresse

- Laborhandbuch Hydraulische Pelletpresse für Laboranwendungen

Ähnliche Artikel

- Umfassender Leitfaden für Pilottests von Filterpressen

- Mini-Tablettenpresse im Labormaßstab: Anwendungen, Prozesse und Funktionen

- Vergleichende Analyse von Laborfilterpressen und industriellen Filterpressen

- Anwendungen und Bedeutung von Hydraulikpressen in Laboratorien

- Manuelle hydraulische Pressen für den Laborgebrauch: Ein umfassender Leitfaden