Einführung

Inhaltsverzeichnis

Isostatische Pressen sind in verschiedenen Branchen ein unverzichtbares Werkzeug und bieten effiziente und effektive Lösungen für die Materialverarbeitung. Diese Pressen nutzen den gleichen Druck in alle Richtungen, um eine gleichmäßige Formung und Verdichtung der Materialien zu erreichen. Das Verständnis der verschiedenen Typen, Prozesse und Anwendungen isostatischer Pressen ist für Unternehmen, die ihre Herstellungsprozesse optimieren möchten, von entscheidender Bedeutung. Ob kaltisostatisches Pressen (CIP) für die Keramikproduktion oder heißisostatisches Pressen (HIP) für Luft- und Raumfahrtkomponenten – die Vielseitigkeit und Präzision des isostatischen Pressens machen es zu einer wertvollen Technologie im heutigen wettbewerbsintensiven Markt. Lassen Sie uns die Welt der isostatischen Pressen erkunden und ihr Potenzial entdecken.

Arten isostatischer Pressen

Isostatisches Pressen ist ein Prozess, bei dem ein gleichmäßiger Druck auf ein verdichtetes Pulver ausgeübt wird, um eine optimale Dichte und Gleichmäßigkeit der Mikrostruktur zu erreichen. Es gibt zwei Haupttypen isostatischer Pressen: Kaltisostatische Pressen (CIP) und Heißisostatische Pressen (HIP).

Kaltisostatische Pressen (CIP)

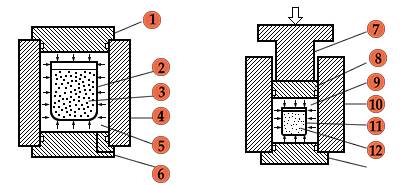

Kaltisostatisches Pressen (CIP) ist eine Methode des isostatischen Pressens, bei der in Elastomerformen eingeschlossene Pulver verdichtet werden. Bei diesem Verfahren wird Druck aus mehreren Richtungen ausgeübt, was im Vergleich zum einachsigen Pressen zu einer gleichmäßigeren Verdichtung und einer besseren Formbarkeit führt.

Es gibt zwei Methoden zur Durchführung des kaltisostatischen Pressens:

Isostatisches Pressen im Nassbeutel: Bei dieser Methode wird das Pulver von einer Gummihülle umgeben, die in eine Flüssigkeit eingetaucht wird, die den Druck gleichmäßig auf das Pulver überträgt.

Isostatisches Trockenbeutelpressen: Anstatt das Werkzeug in eine Flüssigkeit einzutauchen, ist das Werkzeug selbst mit internen Kanälen ausgestattet, in die Hochdruckflüssigkeit gepumpt wird.

Die kaltisostatische Presse, auch Gummipresse genannt, ist in der Lage, komplizierte Formen zu formen, die ohne eine einachsige Presse oder Maschinenpresse nicht komprimiert werden können. Keramikpulver und Metallpulver werden in eine Gummiform gefüllt, die dann in den Druckbehälter getaucht wird. Das Pulver wird bei einem maximalen Wasserdruck von 400 MPa komprimiert.

Heißisostatische Pressen (HIP)

Heißisostatisches Pressen (HIP) ist eine weitere Methode des isostatischen Pressens, bei der Materialien durch gleichzeitige Anwendung hoher Temperatur und isostatischen Drucks komprimiert werden. Als Druckmedium bei HIP wird üblicherweise Argon verwendet.

Das Heißpressen ähnelt dem HIP, es wird jedoch nur uniaxialer Druck anstelle von isostatischem Druck angewendet. Heißisostatisches Pressen wird verwendet, um die Porosität von Metallen zu verringern und die Dichte vieler Keramikmaterialien zu erhöhen.

In der Pulvermetallurgie ermöglicht HIP die Verdichtung von Metallpulver bei hohen Temperaturen und Drücken, was zu einem Produkt mit einer homogenen geglühten Mikrostruktur und minimalen Verunreinigungen führt. Dieser Prozess ist für die Herstellung von Luft- und Raumfahrtkomponenten und anderen Anwendungen unerlässlich.

Heißisostatisches Pressen (HIP) ist eine Herstellungstechnik, mit der die Dichte von Materialien durch Verringerung oder Beseitigung ihrer Porosität erhöht wird. Es erzeugt vollständig dichte „geschmiedete“ Materialien und verbessert Dichte, Zusammensetzung und dynamische Festigkeit.

Sowohl kalte als auch heiße isostatische Pressen haben ihre spezifischen Verwendungszwecke und Anwendungen in verschiedenen Branchen, darunter Pharmazeutika, Sprengstoffe, Chemikalien, Kernbrennstoffe und Ferrite.

Prozesse des isostatischen Pressens

Kaltisostatischer Pressprozess

Kaltisostatisches Pressen (CIP) ist eine Pulververarbeitungstechnik, bei der ein Teil mithilfe von Flüssigkeitsdruck verdichtet wird. Dabei werden Metallpulver in einen flexiblen Behälter gegeben, der als Form für das Teil dient. Der Flüssigkeitsdruck wird auf die gesamte Außenfläche des Behälters ausgeübt, wodurch das Pulver gepresst und in die gewünschte Geometrie gebracht wird. Im Gegensatz zu anderen Verfahren, bei denen Kräfte über eine Achse auf das Pulver ausgeübt werden, übt CIP Druck aus allen Richtungen aus.

Der CIP-Prozess wird bei Raumtemperatur durchgeführt und verwendet eine Form aus Elastomermaterialien wie Urethan, Gummi oder Polyvinylchlorid. Die bei der CIP verwendete Flüssigkeit ist typischerweise Öl oder Wasser. Während des Betriebs liegt der Flüssigkeitsdruck zwischen 60.000 lbs/in2 (400 MPa) und 150.000 lbs/in2 (1000 MPa). Ein Nachteil von CIP ist die geringe geometrische Genauigkeit aufgrund der flexiblen Form.

Heißisostatischer Pressprozess

Heißisostatisches Pressen (HIP) ist ein Herstellungsverfahren, das erhöhte Temperatur und isostatischen Gasdruck nutzt, um Porosität zu beseitigen und die Dichte in Metallen, Keramiken, Polymeren und Verbundmaterialien zu erhöhen. Dieser Prozess verbessert die mechanischen Eigenschaften und die Bearbeitbarkeit der Materialien. HIP wird hauptsächlich zur Beseitigung von Mikroschrumpfung in Gussteilen, zur Verfestigung von Pulvern und zum Diffusionsbinden verwendet.

Beim HIP-Verfahren werden die Produkte in einen geschlossenen, mit einer Flüssigkeit gefüllten Behälter gegeben und auf jeder Oberfläche dem gleichen Druck ausgesetzt. Diese Hochdruckumgebung erhöht die Dichte der Produkte und formt sie gemäß den gewünschten Spezifikationen. Isostatische Pressen werden häufig bei der Formung von feuerfestem Hochtemperaturmaterial, Keramik, Hartmetall, Lanthanon-Permanentmagneten, Kohlenstoffmaterialien und seltenen Metallpulvern eingesetzt.

Heißisostatisches Pressen wird auch als Teil eines Sinterprozesses, zum druckunterstützten Hartlöten und zur Herstellung von Metallmatrix-Verbundwerkstoffen eingesetzt.

Isostatisches Pressen, sowohl kalt als auch heiß, bietet einzigartige Vorteile für eine Vielzahl von Materialien, darunter Keramik, Metalle, Verbundwerkstoffe, Kunststoffe und Kohlenstoff. Es ermöglicht die Bildung von Produktformen mit präzisen Toleranzen und reduziert so den Bedarf an kostspieliger Bearbeitung. Das isostatische Pressverfahren hat sich von einer Forschungskuriosität zu einem praktikablen Produktionswerkzeug entwickelt und wird heute in verschiedenen Branchen weit verbreitet eingesetzt.

Anwendungen isostatischer Pressen

Anwendungen kaltisostatischer Pressen

Beim isostatischen Pressen wird ein verdichtetes Pulver mit gleichem Druck beaufschlagt, um eine optimale Dichte und Gleichmäßigkeit der Mikrostruktur zu erreichen. Insbesondere beim kaltisostatischen Pressen handelt es sich um die Verdichtung von Pulvern, die in Elastomerformen eingeschlossen sind. Hier sind einige häufige Anwendungen kaltisostatischer Pressen:

- Arzneimittel

- Sprengstoffe

- Chemikalien

- Essen

- Ferrite für Kernbrennstoffe

Anwendungen von heißisostatischen Pressen

Die Technologie des heißisostatischen Pressens wird in verschiedenen Branchen für unterschiedliche Zwecke eingesetzt. Zu den häufigsten Anwendungen heißisostatischer Pressen gehören:

- Bearbeitung von Gussteilen

- Pulvermetallurgie

- Keramikindustrie

- Poröse Materialien

- Near-Net-Umformung

- Materialverbund

- Plasmaspritzen

- Herstellung von hochwertigem Graphit

![Anwendungen von heißisostatischen Pressen (Gussteile, Pulvermetallurgie, Keramik, poröse Materialien, endkonturnahe Materialien, hochwertige Graphitherstellung, Plasmaspritzen)]()

Anwendungen von heißisostatischen Pressen (Gussteile, Pulvermetallurgie, Keramik, poröse Materialien, endkonturnahe Materialien, hochwertige Graphitherstellung, Plasmaspritzen)

Das isostatische Pressen bietet mehrere Vorteile, wie z. B. das Erreichen einer hohen und gleichmäßigen Dichte, die Beseitigung von Einschränkungen bei der Teilegeometrie und eine effiziente Materialausnutzung. Es ist auf eine Vielzahl von Materialien anwendbar, darunter Superlegierungen, Titan, Werkzeugstähle, Edelstahl und Beryllium. Das Verfahren hat sich zu einem praktikablen Produktionswerkzeug entwickelt und spielt in verschiedenen Branchen weiterhin eine bedeutende Rolle.

Vorteile kaltisostatischer Pressen

Kaltisostatisches Pressen ist eine Technik, mit der im Vergleich zu anderen Methoden große und komplexe Ersatzteile zu geringeren Anschaffungskosten hergestellt werden können. Dieses Verfahren ähnelt dem heißisostatischen Pressen, wird jedoch bei niedrigeren Temperaturen durchgeführt. Einer der Hauptvorteile des kaltisostatischen Pressens ist die Möglichkeit, eine gleichmäßigere Dichteverteilung zu erreichen, was zu einem qualitativ hochwertigeren Endprodukt führt.

Hier sind 6 Hauptvorteile des kaltisostatischen Pressens im Vergleich zu anderen Pressmethoden:

Einheitliche Produkteigenschaften : Kaltisostatisches Pressen bietet gleichmäßigere Produkteigenschaften, größere Homogenität und eine präzisere Kontrolle der Endproduktabmessungen. Dies gewährleistet eine gleichbleibende Qualität und Leistung.

Größere Flexibilität in Form und Größe : Beim kaltisostatischen Pressen besteht eine größere Flexibilität in Form und Größe des Endprodukts. Dies ermöglicht die Herstellung komplexer und komplizierter Teile, die mit anderen Pressverfahren möglicherweise nicht möglich sind.

Längere Aspektverhältnisse : Kaltisostatisches Pressen ermöglicht die Herstellung langer, dünner Pellets mit längeren Aspektverhältnissen. Dies ist von Vorteil für Anwendungen, die bestimmte Abmessungen und Formen erfordern.

Verbesserte Verdichtung und Verdichtung : Die Verdichtung des Pulvers beim kaltisostatischen Pressen wird verbessert, was zu einer besseren Verdichtung des Materials führt. Dies führt zu einer höheren Dichte und einem stärkeren Endprodukt.

Möglichkeit zur Verarbeitung verschiedener Materialien : Durch kaltisostatisches Pressen können Materialien mit unterschiedlichen Eigenschaften und Formen verarbeitet werden. Diese Vielseitigkeit ermöglicht die Herstellung von Teilen mit unterschiedlichen Eigenschaften und Anforderungen.

Reduzierte Zykluszeiten und verbesserte Produktivität : Kaltisostatisches Pressen bietet im Vergleich zu anderen Pressmethoden kürzere Zykluszeiten. Dies führt zu einer verbesserten Produktivität und einer schnelleren Produktion von Teilen.

Zusammenfassend lässt sich sagen, dass das kaltisostatische Pressen mehrere Vorteile gegenüber anderen Pressmethoden bietet. Es bietet eine bessere Kontrolle über die Produkteigenschaften, Flexibilität in Form und Größe, eine verbesserte Verdichtung und Verdichtung, die Möglichkeit zur Verarbeitung verschiedener Materialien und eine höhere Produktivität. Diese Vorteile machen kaltisostatisches Pressen zu einer bevorzugten Wahl für die Herstellung großer und komplexer Ersatzteile.

Spezifische kaltisostatische Presstechniken

Nassbeutelverarbeitung

Die Nassbeutelverarbeitung ist eine Methode des kaltisostatischen Pressens, bei der das Pulver in eine Form, auch Hülle genannt, gegeben wird. Anschließend wird die Form verschlossen und in einen mit Flüssigkeit gefüllten Hochdruckzylinder getaucht. Beim Pressvorgang kommt das Druckübertragungsmedium direkt mit dem Mantel in Kontakt.

Diese Technik bietet eine hohe Anwendbarkeit und eignet sich besonders für experimentelle Forschung und Kleinserienproduktion. Es ermöglicht das gleichzeitige Pressen mehrerer unterschiedlicher Teileformen in einem Hochdruckzylinder und ist somit ideal für die Herstellung großer und komplexer Teile. Darüber hinaus zeichnet sich die Nassbeutelverarbeitung durch einen kurzen Produktionsprozess und niedrige Kosten aus.

Segmentierung des Marktes: Basierend auf dem Produkttyp ist der Markt für kaltisostatische Pressgeräte (CIP) in Nassbeutelpressen und andere Typen unterteilt.

Verarbeitung von Trockenbeuteln

Bei der Trockenbeutelverarbeitung wird das Pulvermaterial in einem flexiblen Formbeutel eingeschlossen, der dann in einem Druckbehälter einem isostatischen Druck ausgesetzt wird. Dieser Prozess wird bei Raumtemperatur oder einer etwas höheren Temperatur (<93 °C) und bei Drücken im Bereich von 100–600 MPa durchgeführt.

Das Ziel der Trockenbeutelverarbeitung besteht darin, ein „Rohteil“ mit ausreichender Festigkeit für die Handhabung, Verarbeitung und das anschließende Sintern zu erhalten, um die endgültige Festigkeit zu erreichen. Bei dieser Technik wird ein flüssiges Medium wie Wasser, Öl oder eine Glykolmischung verwendet, um Druck auf das Pulver auszuüben. Durch kaltisostatisches Pressen kann eine theoretische Dichte von etwa 100 % für Metalle und etwa 95 % für Keramikpulver erreicht werden.

Die Trockenbeutelverarbeitung wird üblicherweise verwendet, um pulverförmige Materialien bei Raumtemperatur zu formen. Dabei werden Gummi oder Kunststoff als umhüllendes Formmaterial und Flüssigkeit als Druckmedium verwendet. Diese Technik liefert Rohlinge für weitere Sinter- oder heißisostatische Pressprozesse.

Warmisostatisches Pressen

Warmisostatisches Pressen ist eine weitere Technik, die beim kaltisostatischen Pressen verwendet wird. Dabei wird bei leicht erhöhter Temperatur isostatischer Druck auf das Pulver ausgeübt. Dieser Prozess findet zwischen Raumtemperatur und der Sintertemperatur des Materials statt.

Das warmisostatische Pressen bietet im Vergleich zum kaltisostatischen Pressen Vorteile wie eine verbesserte Verdichtung und eine kürzere Sinterzeit. Es eignet sich besonders für Materialien, die eine hohe Dichte und eine feine Mikrostruktur erfordern.

Zusammenfassend lässt sich sagen, dass kaltisostatische Presstechniken, einschließlich Nassbeutelverarbeitung, Trockenbeutelverarbeitung und warmisostatisches Pressen, verschiedene Vorteile für die Materialverarbeitung bieten. Die Nassbeutelverarbeitung ist ideal für experimentelle Forschung und Kleinserienproduktion, während die Trockenbeutelverarbeitung eine Methode zur Bildung pulverförmiger Materialien bei Raumtemperatur bietet. Warmisostatisches Pressen bietet eine verbesserte Verdichtung und eine kürzere Sinterzeit. Die Wahl zwischen diesen Techniken hängt von den spezifischen Zielen des Projekts und den Eigenschaften der verwendeten Materialien ab.

Materialbehandlung durch Heißisostatische Pressen

Heißisostatisches Pressen für die additive Metallfertigung

Heißisostatisches Pressen (HIP) ist ein etabliertes Verfahren zur Verbesserung einer Vielzahl von Materialien wie Titan, Stahl, Aluminium und Superlegierungen. Dieses Verfahren ist besonders effektiv bei der Reduzierung oder Beseitigung von Hohlräumen in Gussteilen und der Verfestigung eingekapselter Pulver, um vollständig dichte Materialien zu erzeugen. Darüber hinaus kann HIP verwendet werden, um ähnliche oder unterschiedliche Materialien miteinander zu verbinden, was zur Herstellung einzigartiger und kostengünstiger Komponenten führt.

Isostatisches Pressen

Das isostatische Pressverfahren wurde Mitte der 1950er Jahre entwickelt und hat sich seitdem zu einem praktikablen Produktionswerkzeug entwickelt. Es wird in verschiedenen Branchen häufig zur Verfestigung von Pulvern und zur Heilung von Defekten in Gussteilen eingesetzt. Dieses Verfahren eignet sich für eine Reihe von Materialien, darunter Keramik, Metalle, Verbundwerkstoffe, Kunststoffe und Kohlenstoff.

Beim isostatischen Pressen wird eine gleichmäßige und gleichmäßige Kraft auf das gesamte Produkt ausgeübt, unabhängig von seiner Form oder Größe. Diese Eigenschaft macht es besonders vorteilhaft für Keramik- und Feuerfestanwendungen. Die Möglichkeit, Produkte mit präzisen Toleranzen zu formen, reduziert den Bedarf an kostspieliger Bearbeitung und macht isostatisches Pressen wirtschaftlich attraktiv.

Heißisostatisches Pressen

Heißisostatisches Pressen (HIP) ist ein Herstellungsverfahren, das erhöhte Temperatur und isostatischen Gasdruck nutzt, um Porosität zu beseitigen und die Dichte in Metallen, Keramiken, Polymeren und Verbundmaterialien zu erhöhen. Indem das Material hohen Temperaturen und gleichmäßigem Druck ausgesetzt wird, verbessert HIP seine mechanischen Eigenschaften und Verarbeitbarkeit.

Zu den Hauptanwendungen von HIP gehören die Beseitigung von Mikroschrumpfung in Gussteilen, die Verfestigung von Pulvern und die Diffusionsbindung (Umhüllung). HIP wird auch häufig in Sinterprozessen für die Pulvermetallurgie, beim druckunterstützten Hartlöten und bei der Herstellung von Metallmatrix-Verbundwerkstoffen eingesetzt.

Kaltisostatisches Pressen

Kaltisostatisches Pressen (CIP) ist eine weitere Variante des isostatischen Pressverfahrens, das bei Raumtemperatur abläuft. Es übt aus allen Richtungen gleichen Druck auf kompakte Pulver oder Formmaterialien aus. CIP wird häufig zum Formen komplizierter Formen und zum Erreichen präziser Toleranzen bei Materialien wie Keramik und Metallen eingesetzt.

Zusammenfassend lässt sich sagen, dass das Heißisostatische Pressen (HIP) ein hochwirksames Verfahren zur Verbesserung der Eigenschaften verschiedener Materialien ist. Es beseitigt Porosität, erhöht die Dichte und ermöglicht die Verbindung verschiedener Materialien. Ob es um die Reduzierung von Gussfehlern oder die Konsolidierung von Pulvern geht, HIP bietet zahlreiche Vorteile für die Fertigungsindustrie. Darüber hinaus bietet die Verwendung von kaltisostatischem Pressen (CIP) bei Raumtemperatur eine alternative Methode zum präzisen Formen von Materialien.

Abschluss

Zusammenfassend lässt sich sagen, dass das Verständnis isostatischer Pressen und ihrer verschiedenen Typen, Prozesse und Anwendungen für Unternehmen in einer Vielzahl von Branchen von großem Nutzen sein kann. Ob es sich um den Einsatz kaltisostatischer Pressen (CIP) zur Herstellung von Bauteilen mit gleichmäßiger Dichte oder heißisostatischer Pressen (HIP) zur Materialbearbeitung handelt, diese Maschinen bieten einzigartige Vorteile. Kaltisostatische Pressverfahren und spezifische Techniken wie Nassbeutelverarbeitung, Trockenbeutelverarbeitung und warmisostatisches Pressen verbessern die Leistungsfähigkeit isostatischer Pressen zusätzlich. Durch die Nutzung der Kraft des isostatischen Pressens können Unternehmen qualitativ hochwertigere Produkte herstellen und ihre Gesamteffizienz verbessern.

Ähnliche Produkte

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

Ähnliche Artikel

- Die Grundlagen des isostatischen Pressens verstehen

- Kaltisostatisches Pressen und seine Anwendungen verstehen

- Automatische Arbeitsschritte der isostatischen Presse

- Elektrische kaltisostatische Laborpresse (CIP): Anwendungen, Vorteile und Anpassungen

- Umfassender Leitfaden für isostatische Pressformen: Typen, Verfahren und Anwendungen