Einführung in die Sputtering-Beschichtung

Definition und Vorteile

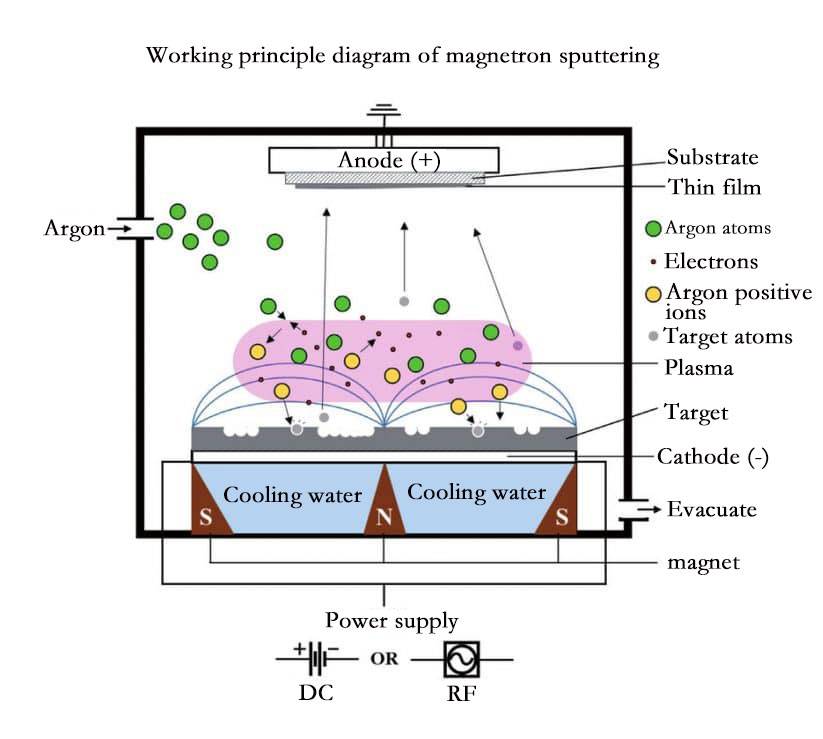

Die Sputtering-Beschichtung ist eine hochentwickelte Technologie, bei der die Oberfläche des Targets in einer Vakuumkammer mit energetischen Teilchen beschossen wird. Dieser Beschuss führt dazu, dass Atome und andere Teilchen aus dem Target herausgeschleudert werden, die sich dann auf einem Substrat ablagern und einen dünnen Film bilden. Das Verfahren beruht auf der Impulsübertragung von den energiereichen Teilchen auf die Targetatome, was zu deren Verschiebung und anschließender Abscheidung auf dem Substrat führt.

Einer der Hauptvorteile der Sputtering-Beschichtung ist die Möglichkeit, eine schnelle und großflächige Abscheidung zu erreichen. Diese Fähigkeit ist entscheidend für Anwendungen, die eine großflächige Beschichtung erfordern, wie z. B. bei der Herstellung von optischen Beschichtungen oder Halbleiterbauelementen. Darüber hinaus weisen die durch Sputtern hergestellten Schichten eine ausgezeichnete Verbindung mit dem Substrat auf, was ihre Haltbarkeit und Langlebigkeit gewährleistet.

Ein weiterer bedeutender Vorteil ist die hohe Sputterdichte, die zu einer geringeren Anzahl von Pinholes in der abgeschiedenen Schicht führt. Pinholes können die Integrität und Leistung der Schicht beeinträchtigen, so dass ihre Reduzierung ein entscheidender Faktor für die Qualität des Endprodukts ist. Bemerkenswert sind auch die Kontrollierbarkeit und Wiederholbarkeit des Sputterprozesses, die präzise Einstellungen und gleichbleibende Ergebnisse über mehrere Durchgänge hinweg ermöglichen.

Die Sputtertechnologie ist äußerst vielseitig und kann Schichten aus praktisch jedem Material abscheiden, einschließlich Metallen, Legierungen und sogar komplexen Verbindungen. Diese Flexibilität eröffnet ein breites Anwendungsspektrum, das von der Herstellung funktioneller Beschichtungen in der Elektronik bis hin zur Entwicklung von Schutzschichten in der Luft- und Raumfahrttechnik reicht. Die Fähigkeit, jedes beliebige Material zu sputtern, gewährleistet, dass die Technologie auf spezifische Anforderungen zugeschnitten werden kann, was sie zu einem leistungsstarken Werkzeug in verschiedenen Branchen macht.

Mechanismen des Sputterns

Kaskadenkollision und Sputtern

Wenn einfallende Ionen auf die Oberfläche des Targets treffen, übertragen sie einen Teil ihrer Energie auf die Atome des Oberflächengitters und lösen damit eine komplexe Reihe atomarer Bewegungen aus. Dieser Energietransfer kann Atome aus ihren Gitterpositionen verdrängen, von denen einige genug Energie gewinnen, um die Oberflächenpotentialbarriere zu überwinden und direkt zu sputtern. Andere hingegen bleiben im Gitter gefangen, wodurch sie an Ort und Stelle schwingen und die lokale Temperatur des Zielmaterials erhöhen.

Eine beträchtliche Anzahl von Atomen erfährt bei ausreichender Energiezufuhr einen Rückstoß. Diese zurückgestoßenen Atome stoßen mit benachbarten Atomen zusammen, verdrängen sie und lösen eine Kettenreaktion von Rückstößen höherer Ordnung aus. Diese kaskadenartige Reihe von Zusammenstößen wird alsKaskadenkollision. Wenn während dieses Prozesses die Energie der Kaskade die Oberfläche erreicht und die Oberflächenbindungsenergie übersteigt, können Atome aus dem Material herausgeschleudert werden, ein Phänomen, das alsKaskaden-Sputtern.

Der Prozess kann als lineare Kollisionskaskade dargestellt werden, bei der das eintreffende Ion (violetter Kreis) eine Reihe von Rückstößen (rote, blaue, grüne und gelbe Kreise) auslöst, die schließlich zum Ausstoß von Atomen aus dem Target führen. Wenn das Target dünn ist, können diese ausgestoßenen Atome auf der Rückseite entweichen, ein Prozess, der als "Sputtern in Transmission" bezeichnet wird.

Im Wesentlichen sind Kaskadenkollision und Sputtern die grundlegenden Mechanismen, die die Atomverschiebung und den Atomauswurf antreiben, die für die Bildung dünner Schichten in der Sputtering-Beschichtungstechnologie erforderlich sind.

Arten von Sputtertechniken

Dioden-Sputtern

Das Diodensputtern ist die grundlegendste und einfachste Form der Sputtertechnologie. Diese Methode umfasst einen einfachen Aufbau mit einer Kathode und einer Anode in einer Niederdruck-Vakuumkammer. Das Zielmaterial, in der Regel ein leitender Film, dient als Kathode, während die Anode das zu beschichtende Substrat aufnimmt. Wenn sich das elektrische Feld in der Kammer bis zu einem kritischen Schwellenwert verstärkt, wird eine anomale Glimmentladung ausgelöst, die eine Plasmaumgebung zwischen den beiden Elektroden erzeugt.

In diesem Plasmazustand werden freie Elektronen zur Anode hin beschleunigt und kollidieren mit neutralen Gasatomen, wie z. B. Argon. Durch diese Zusammenstöße werden die Gasatome ionisiert und in positiv geladene Ionen umgewandelt. Diese Ionen werden unter dem Einfluss des elektrischen Feldes in Richtung Kathode beschleunigt und beschießen das Zielmaterial. Dieser Beschuss führt zum Ausstoß von Targetatomen, einem Prozess, der als Sputtern bezeichnet wird. Diese ausgestoßenen Atome wandern dann durch das Plasma und kondensieren auf dem Substrat und bilden einen dünnen Film.

Das Dioden-Sputterverfahren zeichnet sich durch seine Einfachheit und die frühe Einführung aus, ist jedoch nicht ohne Probleme. Eine bemerkenswerte Einschränkung ist die relativ geringe Abscheidungsrate, die zu längeren Beschichtungszeiten und einer möglichen Überhitzung des Zielmaterials führen kann. Dieses Problem kann die atomare Integrität des Targets beeinträchtigen, so dass Weiterentwicklungen wie das Magnetronsputtern notwendig wurden, um diese Unzulänglichkeiten zu beheben. Trotz seiner Einschränkungen bleibt das Diodensputtern eine wichtige Grundlage für das Verständnis komplexerer Sputtertechniken.

Triodenzerstäubung

Die Diodenzerstäubung ist zwar einfach, leidet aber unter instabilen Entladungen und niedrigen Abscheideraten. Um diese Einschränkungen zu beheben, wird beim Triodensputtern eine Heißkathode in den Diodensputteraufbau eingeführt, wodurch dieser in eine Triodenkonfiguration umgewandelt wird. Durch diese Änderung wird die Kontrolle über den Sputterprozess erheblich verbessert.

Bei der Triodenzerstäubung kann die Plasmadichte durch Einstellung des Elektronenemissionsstroms und der Beschleunigungsspannung genau reguliert werden. Diese Feinabstimmung ermöglicht eine genauere Kontrolle des Ionisierungsprozesses in der Kammer. Darüber hinaus kann die Beschussenergie der Ionen auf das Targetmaterial durch Variation der Targetspannung moduliert werden. Diese strategische Steuerung löst die inhärenten Konflikte zwischen Targetspannung, Targetstrom und Gasdruck, die beim Diodensputtern häufig vorkommen.

| Parameter | Mechanismus der Steuerung | Auswirkung |

|---|---|---|

| Elektronenemissionsstrom | Passt die Plasmadichte an | Verbessert die Kontrolle der Ionisierung |

| Beschleunigungsspannung | Moduliert die Plasmadichte | Optimiert den Ionisierungsprozess |

| Zielspannung | Reguliert die Energie des Ionenbeschusses | Verbessert die Zerstäubung des Zielmaterials |

Die Einführung einer Heißkathode beim Triodensputtern erhöht nicht nur die Abscheidungsrate, sondern verbessert auch die Gesamtqualität der abgeschiedenen Schicht. Diese Methode ist besonders vorteilhaft für Anwendungen, die hochwertige, gleichmäßige Schichten mit verbesserter Kontrollierbarkeit und Wiederholbarkeit erfordern.

Magnetron-Zerstäubung

Das Magnetronsputtern, oft auch als Hochgeschwindigkeits-Niedertemperatur-Sputtern bezeichnet, ist eine hochentwickelte plasmabasierte Beschichtungstechnik. Bei dieser Methode wird die Wechselwirkung zwischen einem magnetisch eingeschlossenen Plasma und einem negativ geladenen Zielmaterial genutzt. Wenn positiv geladene, energiereiche Ionen aus dem Plasma mit dem Target kollidieren, stoßen sie Atome in einem Prozess aus, der als "Sputtern" bezeichnet wird. Diese ausgestoßenen Atome wandern dann durch das Plasma und lagern sich auf einem Substrat ab und bilden einen dünnen Film.

Der Prozess findet in einem geschlossenen Magnetfeld statt, das dazu dient, Elektronen einzufangen und die Effizienz des Sputterns zu erhöhen. Da beim Magnetronsputtern mit niedrigeren Drücken gearbeitet wird, wird der Gaseinschluss in der Schicht minimiert und die Energieverluste der gesputterten Atome verringert. Dies führt zu qualitativ hochwertigen Schichten mit außergewöhnlicher Skalierbarkeit und macht es zu einer bevorzugten Methode gegenüber anderen Verfahren der physikalischen Gasphasenabscheidung (PVD).

Einer der Hauptvorteile des Magnetronsputterns ist die hohe Abscheidungsrate, die den Anstieg der Substrattemperatur erheblich reduziert. Dies ist besonders vorteilhaft für die Erhaltung der Integrität von temperaturempfindlichen Substraten. Darüber hinaus bietet das Verfahren eine hervorragende Schichtqualität, Wiederholbarkeit und leichte Industrialisierbarkeit, was es zu einer vielseitigen und zuverlässigen Wahl für verschiedene Anwendungen macht.

Im Vergleich zum Dipolsputtern zeichnet sich das Magnetronsputtern durch seine überlegene Leistung in Bezug auf Abscheiderate, Schichtqualität und Gesamteffizienz des Prozesses aus. Die Kombination von elektrischen und magnetischen Feldern in der Nähe des Targets erzeugt eine E×B-Drift, die die Flugbahnen der Elektronen biegt und verlängert. Dies führt zu einem hohen Grad an Gasionisierung und zu einem Plasma mit relativ hoher Dichte. Die in Richtung Kathode/Target beschleunigten Ionen sputtern das Material heraus, das dann einen dünnen Film auf dem Substrat oberhalb des Targets bildet.

Zusammenfassend lässt sich sagen, dass das Magnetronsputtern aufgrund seiner Fähigkeit, qualitativ hochwertige Schichten bei minimaler Erwärmung des Substrats zu erzeugen, und seiner Skalierbarkeit sowohl für industrielle Anwendungen als auch für die Forschung eine hervorragende Wahl darstellt.

Reaktive Magnetronzerstäubung

Bei der reaktiven Magnetronzerstäubung wird ein Metall, eine Legierung, eine niedrigwertige Metallverbindung oder ein Halbleitermaterial als Targetkathode verwendet. Während des Sputterprozesses reagiert dieses Targetmaterial mit Gaspartikeln, die in die Vakuumkammer eingeleitet werden, was zur Bildung eines Verbundfilms entweder während des Sputterprozesses selbst oder durch Ablagerung des Materials auf der Substratoberfläche führt. Diese Methode zeichnet sich besonders durch ihre Fähigkeit aus, hochreine Verbundschichten mit präziser Kontrolle der Schichteigenschaften herzustellen.

Das Verfahren nutzt die Plasmaumgebung in der Vakuumkammer, in der Gase wie Stickstoff oder Sauerstoff, die normalerweise stabil und reaktionsträge sind, durch hochenergetische Kollisionen ionisiert und hochreaktiv werden. Diese reaktiven Gasteilchen treten dann in Wechselwirkung mit dem Zielmaterial und ermöglichen so die Bildung komplexer Verbundstrukturen.

Einer der Hauptvorteile des reaktiven Magnetronsputterns ist die Fähigkeit, großflächige, gleichmäßige Dünnschichten zu erzeugen. Diese Fähigkeit macht es zu einem bevorzugten Verfahren für die Massenproduktion von Verbundschichten, bei denen Konsistenz und hohe Reinheit entscheidend sind. Die Fähigkeit des Verfahrens, die Schichteigenschaften zu kontrollieren, stellt sicher, dass die resultierenden Beschichtungen strengen Spezifikationen entsprechen, was es zu einer vielseitigen und zuverlässigen Wahl für verschiedene industrielle Anwendungen macht.

Unbalancierte Magnetronzerstäubung

Beim unsymmetrischen Magnetronsputtern wird eine einzigartige Magnetfeldkonfiguration verwendet, die von der traditionellen, symmetrischen Anordnung abweicht. Dieses "Leck"-Magnetfelddesign ermöglicht es, dass einige der Magnetfeldlinien über das Target hinausreichen und das Substrat erreichen. Diese Ausdehnung erleichtert die Bewegung von Sekundärelektronen, was wiederum die Reichweite des Plasmas in Richtung des Substrats vergrößert. Das Ergebnis ist eine erhebliche Steigerung der zum Substrat fließenden Ionenströme, die bis zu zehnmal höher sein können als beim herkömmlichen Magnetronsputtern.

Der entscheidende Vorteil dieser Technik liegt darin, dass nicht nur Partikel zur Bildung dünner Schichten abgeschieden werden können, sondern auch das Substrat mit Plasma beschossen wird. Diese doppelte Wirkung verbessert die Schichtqualität erheblich, indem die Beschichtung auf atomarer Ebene umstrukturiert wird. Die niederenergetischen Ionen, die für diesen Umstrukturierungsprozess ideal sind, sorgen dafür, dass die abgeschiedenen Schichten optimale Eigenschaften aufweisen.

Das unbalancierte Magnetronsputtern ist jedoch nicht unproblematisch. Der verstärkte Ionenbeschuss kann zu einer stärkeren Erwärmung des Substrats führen, das manchmal Temperaturen von bis zu 250 °C erreicht, und es können strukturelle Defekte auftreten. Trotz dieser Einschränkungen ist die Technologie nach wie vor sehr wertvoll für die Herstellung verschiedener Hartschichten, bei denen die Kompromisse für die verbesserten Schichteigenschaften, die sie liefert, akzeptabel sind.

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen