Einführung in PECVD und seine Bedeutung

Bei der plasmaunterstützten chemischen Gasphasenabscheidung (PECVD) handelt es sich um ein Verfahren, bei dem dünne Schichten aus Materialien wie Siliziumoxid, Siliziumnitrid und amorphem Silizium auf einem Substrat abgeschieden werden. Diese Technik wird in der Halbleiterindustrie häufig zur Herstellung mikroelektronischer Geräte wie Transistoren, Kondensatoren und Verbindungen eingesetzt. PECVD bietet gegenüber herkömmlichem CVD mehrere Vorteile, wie niedrigere Verarbeitungstemperaturen, höhere Abscheidungsraten und bessere Filmqualität. Aufgrund der steigenden Nachfrage nach fortschrittlichen mikroelektronischen Geräten wird erwartet, dass der PECVD-Markt in den kommenden Jahren erheblich wachsen wird.

Inhaltsverzeichnis

- Einführung in PECVD und seine Bedeutung

- Wie die PECVD-Abscheidung erreicht wird

- Faktoren, die die Nachfrage auf dem PECVD-Markt antreiben

- Globale Segmentierung des PECVD-Systemmarktes

- Anwendungen von PECVD in der Halbleiterfertigung

- Vorteile von PECVD gegenüber herkömmlichem CVD

- Die Rolle von Plasma bei PECVD

- Empirische Verbesserungen für PECVD

Wie die PECVD-Abscheidung erreicht wird

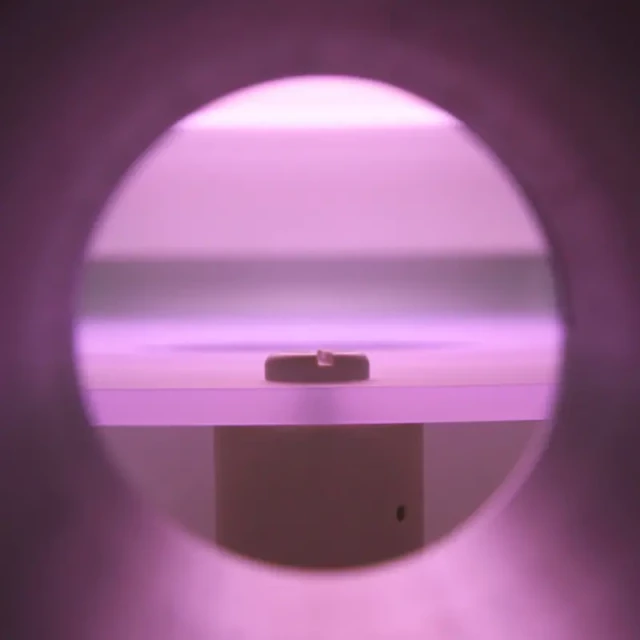

PECVD ist ein plasmaunterstütztes chemisches Gasphasenabscheidungsverfahren, das häufig bei der Herstellung dünner Schichten für verschiedene Anwendungen eingesetzt wird. Beim PECVD-Verfahren werden dünne Filme abgeschieden, indem eine Gasmischung des gewünschten Materials in eine Vakuumkammer eingeleitet wird, wo es durch eine Plasmaentladung ionisiert wird. In diesem Abschnitt besprechen wir Schritt für Schritt, wie die PECVD-Abscheidung erreicht wird.

Schritt 1: Vorbereitung des Untergrundes

Der erste Schritt im PECVD-Prozess ist die Vorbereitung des Substrats. Das Substrat besteht typischerweise aus Silizium und wird gründlich gereinigt, um etwaige Verunreinigungen von der Oberfläche zu entfernen. Anschließend wird das Substrat in die Vakuumkammer gelegt, wo der Abscheidungsprozess stattfindet.

Schritt 2: Einführung von Vorläufergasen

Der zweite Schritt ist die Einführung von Vorläufergasen in die Vakuumkammer. Bei den Vorläufergasen handelt es sich typischerweise um eine Mischung des gewünschten Materials, beispielsweise Silizium oder Siliziumnitrid. Die Gase werden über ein Gaszufuhrsystem in die Vakuumkammer eingeleitet.

Schritt 3: Aktivierung der Vorläufergase

Der dritte Schritt ist die Aktivierung der Vorläufergase. Dies wird erreicht, indem ein hochfrequentes elektrisches Feld an das Gasgemisch angelegt wird, wodurch die Gasmoleküle ionisiert und in ihre Bestandteile zerlegt werden. Durch die Plasmaentladung wird außerdem das Substrat auf eine für den Abscheidungsprozess geeignete Temperatur erhitzt.

Schritt 4: Bildung eines dünnen Films

Der vierte Schritt ist die Bildung des dünnen Films. Die Vorläufergase reagieren mit der Oberfläche des Substrats und bilden einen dünnen Film. Der Prozess wird durch die Plasmaentladung erreicht, die dazu führt, dass die Gasmoleküle in ihre Bestandteile zerfallen und mit der Oberfläche des Substrats reagieren.

Schritt 5: Kontrolle der Filmeigenschaften

Der letzte Schritt ist die Kontrolle der Filmeigenschaften. Dies wird durch die Steuerung der Abscheidungsparameter wie Gasdurchflussrate, Druck und Temperatur erreicht. Durch die Steuerung dieser Parameter ist es möglich, die gewünschten Filmeigenschaften wie Dicke, Gleichmäßigkeit und Zusammensetzung zu erreichen.

Zusammenfassend lässt sich sagen, dass die PECVD-Abscheidung durch die Vorbereitung des Substrats, die Einführung von Vorläufergasen, die Aktivierung der Vorläufergase, die Bildung des dünnen Films und die Steuerung der Filmeigenschaften erreicht wird. Das PECVD-Verfahren wird in der Halbleiterindustrie häufig zur Herstellung verschiedener Dünnschichten eingesetzt, darunter mikroelektronische Komponenten, Solarzellen und Sensoren. Das Verständnis der PECVD-Methode und ihrer Umsetzung ist für diejenigen, die im Bereich Laborausrüstung arbeiten, wichtig, da es sich um eine wesentliche Technik handelt, die bei der Herstellung vieler kritischer Komponenten und Geräte verwendet wird.

Faktoren, die die Nachfrage auf dem PECVD-Markt antreiben

Das PECVD-Verfahren wird in der Halbleiterindustrie aufgrund seiner Fähigkeit, eine Vielzahl von Materialien abzuscheiden, darunter Siliziumdioxid, Siliziumnitrid und amorphes Silizium, häufig eingesetzt. Das PECVD-Verfahren bietet mehrere Vorteile, darunter Gleichmäßigkeit, die Möglichkeit der Abscheidung auf einer Vielzahl von Substraten und eine hervorragende Stufenabdeckung. Diese Vorteile haben die Nachfrage auf dem PECVD-Markt angekurbelt und es wird erwartet, dass sie von 2020 bis 2027 mit einer jährlichen Wachstumsrate von 7,4 % wächst.

Steigende Nachfrage nach Halbleitern in verschiedenen Anwendungen

Die steigende Nachfrage nach Halbleitern in verschiedenen Anwendungen wie Smartphones, Tablets und Laptops war einer der Haupttreiber der Nachfrage auf dem PECVD-Markt. Die Nachfrage nach elektronischen Geräten wächst weiter und PECVD-Systeme sind ein wesentliches Werkzeug in modernen Halbleiterfertigungsprozessen und bieten eine hervorragende Filmgleichmäßigkeit, Verarbeitung bei niedrigen Temperaturen und einen hohen Durchsatz.

Wachsende Nachfrage nach erneuerbaren Energien und Elektrofahrzeugen

Die wachsende Nachfrage nach erneuerbaren Energien und Elektrofahrzeugen hat zu einem Anstieg der Nachfrage nach PECVD-Geräten zur Herstellung von Solarzellen und Lithium-Ionen-Batterien geführt. Solarzellen und Lithium-Ionen-Batterien sind wesentliche Bestandteile erneuerbarer Energien und Elektrofahrzeuge, und bei ihrer Herstellung wird häufig das PECVD-Verfahren eingesetzt.

Entwicklung neuer Technologien

Der PECVD-Markt wird auch durch die Entwicklung neuer Technologien wie 5G vorangetrieben. Es wird erwartet, dass 5G die Nachfrage nach PECVD-Geräten bei der Herstellung von HF-Filtern und anderen Komponenten erhöhen wird. Da die Nachfrage nach fortschrittlichen elektronischen Geräten weiter wächst, werden PECVD-Systeme in der Halbleiterindustrie eine immer wichtigere Rolle spielen.

Hohe Konzentration an Gießereien und Halbleiterherstellern

Die APAC-Region hatte aufgrund der hohen Konzentration von Gießereien, Herstellern von Halbleiterwafern, Herstellern von Halbleiterspeichergeräten und IDMs den dominierenden Anteil am globalen Markt für PECVD-Systeme. Die nordamerikanische Region dominiert auch den PECVD-Markt aufgrund der wachsenden Investitionen in autonome Fahrzeuge, 5G-Netzwerke, KI, intelligente Beleuchtung, elektronische Kriegsausrüstung und erneuerbare Energiequellen. Da die Investitionen in die Errichtung neuer Fabriken oder Fertigungsanlagen weiter steigen, ist die Nachfrage nach PECVD-Systemen gestiegen, da diese zur Substratabscheidung eingesetzt werden.

Zusammenfassend lässt sich sagen, dass das PECVD-Verfahren ein entscheidender Prozess in der Halbleiterindustrie ist und die wachsende Nachfrage nach Halbleitern in verschiedenen Anwendungen, die steigende Nachfrage nach erneuerbaren Energien und Elektrofahrzeugen, die Entwicklung neuer Technologien und die hohe Konzentration von Gießereien und Halbleiterherstellern berücksichtigt treiben die Nachfrage nach PECVD-Geräten auf dem Markt voran.

Globale Segmentierung des PECVD-Systemmarktes

Das plasmaunterstützte chemische Gasphasenabscheidungsverfahren (PECVD) ist eine weit verbreitete Technik zur Herstellung hochwertiger Dünnfilme für verschiedene Anwendungen, wie z. B. Elektronik, Halbleiter und Solarzellen. Aufgrund der steigenden Nachfrage nach Dünnschichten in verschiedenen Branchen wird erwartet, dass der Markt für PECVD-Systeme in den kommenden Jahren deutlich wachsen wird. Der Markt ist in vier Hauptregionen unterteilt: Nordamerika, Europa, Asien-Pazifik und Rest der Welt.

Faktoren, die die Segmentierung beeinflussen

Die Marktsegmentierung basiert auf verschiedenen Faktoren, darunter Technologie, Produkttyp, Anwendung und geografische Region. Das Technologiesegment umfasst plasmaunterstütztes CVD, Atmosphärendruck-CVD und Niederdruck-CVD. Das Produkttypensegment umfasst Ausrüstung, Vorprodukte und Dienstleistungen. Das Anwendungssegment umfasst Halbleiter- und Mikroelektronik, Photovoltaik, tribologische, optische und biomedizinische Bereiche. Das Segment der geografischen Regionen umfasst Nordamerika, Europa, den asiatisch-pazifischen Raum und den Rest der Welt.

Marktwert und zusätzliche Marktsegmente

Eine Analyse allein der Halbleiter- und Mikroelektronikindustrie zeigt, dass sich ihr Jahresumsatz mit Vorläufern und Chemikalien für CVD und verwandte Methoden zur Herstellung dünner Schichten im Jahr 2020 auf insgesamt 1,4 Milliarden US-Dollar belief. Zu diesem Markt kommen noch Massengase und Kammerreingase hinzu. Dies vermittelt zwar kein vollständiges Bild der Anzahl der in der Halbleiter-CVD-Industrie verbrauchten Moleküle und des Energieverbrauchs sowie der erzeugten Abfälle, vermittelt aber einen Überblick über den Sektor und den Umfang des Marktwachstums im Zeitvergleich und, was noch wichtiger ist, im Hinblick auf die Zukunft Wachstum des CVD-Marktes.

Die im Bereich Schneidwerkzeuge und Bohrer benötigten CVD-Filme sind dicker als die im Halbleiter- und Mikroelektronikbereich abgeschiedenen Filme, was zu einem höheren Chemikalienverbrauch und einer höheren Abfallerzeugung führt. Der Teilausrüstungsmarkt für CVD-Vorläufer-Zufuhrsysteme und -Behälter, Gasversorgung, Prozessgasreduzierung, Vakuumpumpen und andere für die Großserienproduktion von CVD-Filmen benötigte Versorgungseinrichtungen entspricht einem zusätzlichen Marktsegment, das wir auf 15–20 schätzen % am Jahresumsatz des jährlichen Ausrüstungsmarktes.

Anwendungen von PECVD in der Halbleiterfertigung

PECVD ist eine weit verbreitete Methode in der Halbleiterfertigungsindustrie, da mit ihr mithilfe plasmaverstärkter chemischer Reaktionen dünne Filme aus verschiedenen Materialien auf einem Substrat erzeugt werden können. Das PECVD-Verfahren bietet mehrere Vorteile, darunter die Abscheidung hochwertiger Dünnschichten bei niedrigen Temperaturen. Dies ist von Vorteil für Halbleiterbauelemente, die empfindlich auf hohe Temperaturen reagieren. PECVD wird verwendet, um eine Vielzahl von Materialien wie Siliziumdioxid, Siliziumnitrid, amorphes Silizium und diamantähnlichen Kohlenstoff abzuscheiden. Diese Materialien finden in der Halbleiterindustrie unterschiedliche Anwendungen, darunter die folgenden:

Zwischenschichtdielektrika

PECVD wird verwendet, um Filme mit niedriger Dielektrizitätskonstante (Low-k) für Zwischenschichtdielektrika zu erzeugen. Zwischenschichtdielektrika werden verwendet, um leitende Schichten in integrierten Schaltkreisen zu isolieren und elektrische Interferenzen zwischen ihnen zu verhindern. Low-k-Filme haben eine geringere Kapazität als Siliziumdioxidfilme, was die Signalverzögerungszeit verkürzt und die Leistung der integrierten Schaltkreise verbessert.

Barriereschichten

Barriereschichten werden verwendet, um die Diffusion von Metallatomen in das umgebende Material zu verhindern, was zu einer Verschlechterung der Geräteleistung führen kann. Mit PECVD werden Barriereschichten für die Metallisierung erzeugt. Diese Barriereschichten bestehen üblicherweise aus Siliziumnitrid oder Siliziumkarbid.

Oberflächenpassivierung

PECVD wird verwendet, um eine Passivierungsschicht auf der Oberfläche von Halbleiterbauelementen zu erzeugen. Die Passivierungsschicht dient als Schutzschicht und verhindert, dass das Gerät durch äußere Faktoren wie Feuchtigkeit und Sauerstoff beschädigt wird. Die Passivierungsschicht kann aus Siliziumdioxid oder Siliziumnitrid bestehen.

Antireflexbeschichtungen

PECVD wird verwendet, um Antireflexbeschichtungen auf der Oberfläche von Halbleiterbauelementen zu erzeugen. Die Antireflexbeschichtung reduziert die Lichtmenge, die von der Oberfläche des Geräts reflektiert wird, und verbessert so die Genauigkeit der Messungen während des Herstellungsprozesses.

Solarzellen

Mit PECVD werden dünne Schichten für Solarzellen hergestellt. Die dünnen Filme werden als Antireflexbeschichtungen, Passivierungsschichten und als aktive Schicht in der Solarzelle verwendet. Die aktive Schicht besteht üblicherweise aus amorphem Silizium oder mikrokristallinem Silizium.

Zusammenfassend lässt sich sagen, dass PECVD eine wesentliche Methode in der Halbleiterfertigungsindustrie ist. Es wird verwendet, um dünne Filme aus verschiedenen Materialien auf einem Substrat zu erzeugen, die in der Industrie unterschiedliche Anwendungen haben. Die Abscheidung hochwertiger Dünnfilme bei niedrigen Temperaturen mit spezifischen Eigenschaften, die für die Leistung von Halbleiterbauelementen wesentlich sind, ist ein wichtiger Vorteil des PECVD-Verfahrens. Das Verständnis der Anwendungen von PECVD in der Halbleiterfertigung ist für jeden, der im Bereich Laborausrüstung arbeitet, von entscheidender Bedeutung.

Vorteile von PECVD gegenüber herkömmlichem CVD

Niedrigere Abscheidungstemperatur

PECVD hat gegenüber herkömmlichem CVD einen erheblichen Vorteil, da es bei niedrigeren Temperaturen arbeitet. Während herkömmliches CVD typischerweise Temperaturen von 600 °C bis 800 °C erfordert, kann PECVD in einem niedrigeren Temperaturbereich von Raumtemperatur bis 350 °C betrieben werden. Dies macht PECVD ideal für den Einsatz in Situationen, in denen höhere Temperaturen möglicherweise das zu beschichtende Gerät oder Substrat beschädigen könnten. Durch den Betrieb bei einer niedrigeren Temperatur entsteht weniger Spannung zwischen dünnen Filmschichten, die unterschiedliche thermische Ausdehnungs-/Kontraktionskoeffizienten haben. Dies ermöglicht eine hocheffiziente elektrische Leistung und eine Verbindung nach sehr hohen Standards.

Hohe Abscheidungseffizienz

PECVD bietet im Vergleich zu herkömmlichem CVD eine hohe Abscheidungseffizienz. Dies liegt daran, dass die Reaktionen hauptsächlich auf der Kathodenoberfläche stattfinden, was sich positiv auf die Erhöhung der Abscheidungsrate und die Verringerung des Verlusts von Reaktanten an der Wand der Abscheidungskammer auswirkt. Durch die Optimierung von Parametern wie Luftdruck, Temperatur, Entladungsmethoden, Entladungsspannung, Stromdichte und Belüftung ist es möglich, noch bessere Verbund-Dünnschichtmaterialien zu erhalten.

Kontrollierbare Parameter

PECVD bietet im Vergleich zum herkömmlichen CVD viele kontrollierbare Parameter. Zusätzlich zu Luftdruck und Temperatur gibt es Entladungsmethoden, Entladungsspannung, Stromdichte, Belüftungsmethode usw. Durch die Optimierung dieser Parameter ist es praktisch, hervorragendere Verbunddünnschichtmaterialien zu erhalten.

Möglichkeit zur Ablagerung auf einer Vielzahl von Substraten

PECVD hat gegenüber herkömmlichem CVD den Vorteil, dass es dünne Filme auf einer breiteren Palette von Substraten, einschließlich Kunststoffen, Gläsern und Polymeren, abscheiden kann. Dies liegt daran, dass die mehratomige Gasentladung die Abscheidungstemperatur von Verbundfilmen senken und die Materialpalette von Substraten mit Verbundfilm erweitern kann. Beispielsweise sind Hochfrequenzentladung und Mikrowellenentladung geeignete Methoden, um bei niedrigen Temperaturen ein Plasma höherer Dichte zu erzeugen.

Möglichkeit zur Ablagerung einer breiten Palette von Materialien

PECVD bietet die Möglichkeit, eine breite Palette von Materialien abzuscheiden, darunter Siliziumdioxid, Siliziumnitrid und kohlenstoffbasierte Materialien. Dies macht es zu einer äußerst vielseitigen Technik, die in einer Vielzahl von Industrie- und Forschungsanwendungen eingesetzt werden kann.

Umweltfreundlich

PECVD ist im Vergleich zum herkömmlichen CVD ein umweltfreundlicheres Verfahren. Dies liegt daran, dass weniger Energie verbraucht wird und weniger schädliche Nebenprodukte entstehen. Durch die Verwendung eines hochenergetischen Plasmas zur Aktivierung und Beschleunigung der am Abscheidungsprozess beteiligten chemischen Reaktionen führt PECVD zu einer gleichmäßigeren, qualitativ hochwertigen Filmabscheidung mit außergewöhnlichen Haftungseigenschaften.

Insgesamt ist PECVD eine hochentwickelte und effektive Methode zur Abscheidung dünner Schichten in einer Vielzahl von Industrie- und Forschungsanwendungen. Aufgrund seiner Vorteile gegenüber der herkömmlichen CVD ist es für viele Labore und Branchen eine bevorzugte Methode.

Die Rolle von Plasma bei PECVD

PECVD ist ein in der Halbleiterindustrie weit verbreitetes Verfahren zur Abscheidung dünner Filme aus verschiedenen Materialien auf einem Substrat. Der Prozess beinhaltet die Verwendung von Plasma, einem Gas aus Ionen und Elektronen, das verwendet wird, um die Vorläufergasmoleküle in reaktive Spezies zu zerlegen, die sich dann zu dem gewünschten dünnen Film verbinden. Die Rolle des Plasmas bei der PECVD ist von entscheidender Bedeutung, da es die notwendige Energie liefert, um die chemischen Bindungen der Vorläufergase aufzubrechen und diese so zu reagieren und den gewünschten Film zu bilden.

Plasmaaktivierung von Reaktanten

Bei der plasmaunterstützten chemischen Gasphasenabscheidung (PECVD) handelt es sich um eine Prozesstechnologie, bei der die Aktivierungsenergie für die CVD-Reaktion nicht nur durch die Temperatur, sondern auch durch ein energiereiches Plasma erreicht wird, das in einem elektrischen Feld (Gleichstrom oder HF) gebildet wird. Das Plasma enthält Elektronen und Ionen mit Energien, die chemische Bindungen aufbrechen können. Daher erzeugen Elektronen-Molekül-Kollisionen Radikale in der Gasphase und Ionen, die auf die Oberfläche des wachsenden Films bombardieren, aktivieren die Oberfläche, indem sie freie Bindungen erzeugen. Die Ionen tragen auch dazu bei, den wachsenden Film zu verdichten, indem sie schwach gebundene Endgruppen ätzen.

Kontrolle des Abscheidungsprozesses

Das Plasma beim PECVD bietet auch eine Möglichkeit, den Abscheidungsprozess zu steuern, da die Energie und Dichte des Plasmas manipuliert werden kann, um die Eigenschaften des abzuscheidenden Films zu ändern. Für die Plasmaerzeugung im PECVD können verschiedene Arten von Plasmaquellen verwendet werden, wie z. B. kapazitiv gekoppeltes Plasma (CCP) und induktiv gekoppeltes Plasma (ICP), jede mit ihren eigenen Vor- und Nachteilen. Durch Variation des Plasmas können wir die Eigenschaften des abgeschiedenen Films zusätzlich steuern.

Verarbeitung bei niedrigen Temperaturen

Die PECVD-Technologie nutzt Niedertemperaturplasma, um unter niedrigem Luftdruck eine Glimmentladung an der Kathode der Prozesskammer zu erzeugen. Durch die Verwendung von Plasma zur Aktivierung der Reaktanten kann PECVD bei niedrigeren Temperaturen als thermisch angetriebenes CVD betrieben werden. Beim PECVD wird das Plasma normalerweise durch Anlegen einer Hochfrequenzspannung an ein Gas mit niedrigem Druck gezündet und aufrechterhalten. Im Plasma finden inelastische Kollisionen zwischen Elektronen und Gasmolekülen statt, die reaktive Spezies wie angeregte Neutrale und freie Radikale sowie Ionen und Elektronen bilden. Im Wesentlichen erhalten die Elektronen aus dem angelegten elektrischen Feld ausreichend Energie, um hochreaktive Spezies zu erzeugen, ohne die Gastemperatur wesentlich zu erhöhen.

Zusammenfassend lässt sich sagen, dass das Verständnis der Rolle des Plasmas bei der PECVD von entscheidender Bedeutung für die Optimierung des Abscheidungsprozesses und das Erreichen der gewünschten Filmqualität und -eigenschaften ist. Plasma liefert die notwendige Energie, um die chemischen Bindungen der Vorläufergase aufzubrechen, sodass diese reagieren und den gewünschten Film bilden können. Durch die Manipulation der Energie und Dichte des Plasmas können wir auch den Abscheidungsprozess steuern und die Eigenschaften des abzuscheidenden Films ändern. Insgesamt ist die PECVD-Methode ein wertvolles Werkzeug zur kontrollierten und präzisen Abscheidung dünner Schichten.

Empirische Verbesserungen für PECVD

Die Dünnschichtabscheidung mittels PECVD wird häufig in verschiedenen Anwendungen eingesetzt, darunter in der Solarzellenherstellung, in der biomedizinischen Technik und in der Halbleiterindustrie. Trotz seiner Beliebtheit bleibt es eine Herausforderung, qualitativ hochwertige, gleichmäßige Filme mit guter Haftung auf dem Untergrund zu erzielen. Daher wurden empirische Verbesserungen vorgenommen, um diesen Herausforderungen zu begegnen.

Prozessoptimierung

Eine empirische Verbesserung für PECVD ist die Prozessoptimierung. Durch die Optimierung der Prozessparameter wie Temperatur, Druck, Gasdurchflussraten und Leistungsaufnahme kann die Qualität der Folie verbessert werden. Dabei geht es darum, die richtige Kombination von Prozessparametern zu finden, um qualitativ hochwertige Folien mit guter Haftung auf dem Untergrund herzustellen.

Schritte vor der Behandlung

Ein anderer Ansatz besteht darin, einen Vorbehandlungsschritt wie Plasmareinigung oder Glühen einzuführen, um die Haftung des Films auf dem Substrat zu verbessern. Durch Plasmareinigung können Verunreinigungen und Verunreinigungen vor der Abscheidung von der Substratoberfläche entfernt werden. Andererseits kann das Tempern dazu beitragen, Defekte zu beseitigen und die Kristallinität des abgeschiedenen Films zu verbessern.

Gasgemische und Vorläufer

Auch die Verwendung unterschiedlicher Gasmischungen oder Vorläufer stellt eine empirische Verbesserung für PECVD dar. Durch die Wahl des richtigen Gasgemisches bzw. Vorläufers können die gewünschten Materialeigenschaften erreicht werden. Beispielsweise kann die Zugabe von Wasserstoffgas zum Plasma die Spannung im Film reduzieren und seine mechanischen Eigenschaften verbessern.

Mehrstufiger Abscheidungsprozess

Schließlich kann die Verwendung eines mehrstufigen Abscheidungsprozesses, bei dem verschiedene Schichten nacheinander abgeschieden werden, die Filmqualität verbessern und Dicke und Zusammensetzung steuern. Dieser Ansatz ermöglicht das Wachstum komplexer Strukturen mit präziser Kontrolle der Schichtdicke und -zusammensetzung.

Zusammenfassend lässt sich sagen, dass empirische Verbesserungen für PECVD zur Weiterentwicklung der Dünnschichtabscheidungstechnologie beigetragen haben. Zu diesen Verbesserungen zählen Prozessoptimierungen, Vorbehandlungsschritte, der Einsatz unterschiedlicher Gasmischungen und Vorläufer sowie mehrstufige Abscheidungsprozesse. Durch den Einsatz dieser empirischen Verbesserungen können qualitativ hochwertige, gleichmäßige Filme mit guter Haftung auf dem Substrat erzielt werden.

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Ähnliche Artikel

- Plasmaunterstützte chemische Gasphasenabscheidung (PECVD): Ein umfassender Leitfaden

- Vergleich der Leistung von PECVD und HPCVD in Beschichtungsanwendungen

- Eine Schritt-für-Schritt-Anleitung zum PECVD-Prozess

- PECVD verstehen: Ein Leitfaden zur plasmaunterstützten chemischen Gasphasenabscheidung

- Die Rolle von Plasma in PECVD-Beschichtungen