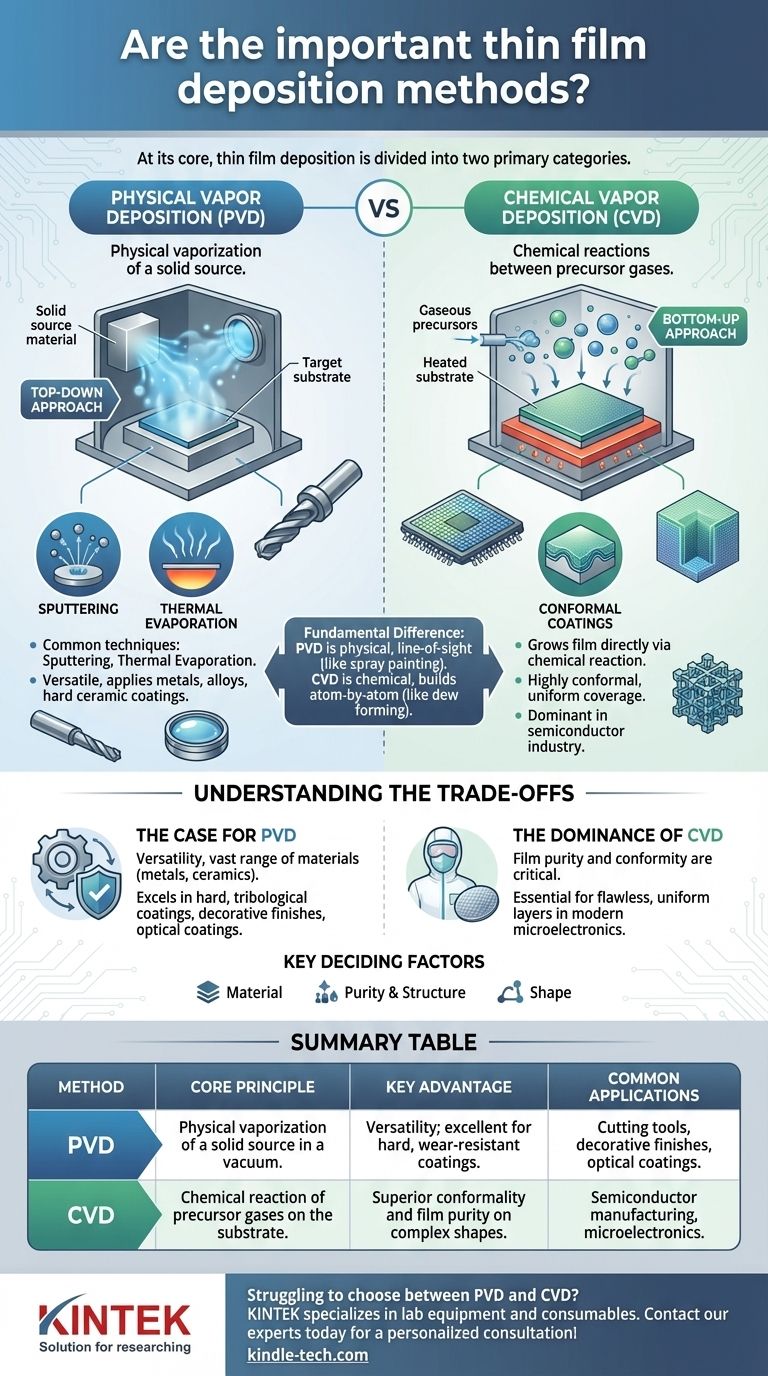

Im Kern wird die Dünnschichtabscheidung in zwei Hauptkategorien unterteilt. Diese grundlegenden Techniken sind die physikalische Gasphasenabscheidung (PVD) und die chemische Gasphasenabscheidung (CVD). PVD beinhaltet die physikalische Verdampfung eines festen Ausgangsmaterials in einem Vakuum und dessen Abscheidung auf einer Oberfläche, während CVD chemische Reaktionen zwischen Prekursor-Gasen nutzt, um einen Film direkt auf dem Substrat zu erzeugen.

Der grundlegende Unterschied liegt darin, wie das Material zur Oberfläche gelangt. PVD ist ein physikalischer, direkter Prozess, vergleichbar mit dem Sprühlackieren, während CVD ein chemischer Prozess ist, der den Film Atom für Atom aufbaut, ähnlich wie sich Tau gleichmäßig auf einer Oberfläche bildet.

Die Kernmethoden entschlüsseln

Dünnschichtabscheidung ist der Prozess des Aufbringens einer sehr dünnen Materialschicht, von Nanometern bis Mikrometern Dicke, auf eine Oberfläche oder ein „Substrat“. Dies verleiht neue Eigenschaften – wie Verschleißfestigkeit, optische Reflexion oder elektrische Leitfähigkeit –, die das Substratmaterial von sich aus nicht besitzt.

Physikalische Gasphasenabscheidung (PVD)

PVD umfasst eine Reihe von Vakuumabscheidungsmethoden, die physikalische Prozesse nutzen, um einen Materialdampf zu erzeugen, der dann auf dem zu beschichtenden Objekt kondensiert.

Stellen Sie sich dies als einen „Top-Down“-Ansatz vor. Sie beginnen mit einem festen Block des Beschichtungsmaterials, verwandeln es in einen Dampf und transportieren diesen Dampf auf Ihr Ziel.

Zu den gängigen PVD-Techniken gehören Sputtern und thermisches Verdampfen. Diese Methoden sind äußerst vielseitig und werden häufig zum Aufbringen von Metallen, Legierungen und harten Keramikbeschichtungen verwendet.

Chemische Gasphasenabscheidung (CVD)

CVD beinhaltet das Einleiten flüchtiger Prekursor-Gase in eine Kammer. Diese Gase reagieren oder zersetzen sich dann auf der Substratoberfläche, um den gewünschten hochreinen, leistungsstarken Dünnfilm zu erzeugen.

Dies ist ein „Bottom-Up“-Ansatz. Der Film wird direkt auf der Oberfläche durch eine chemische Reaktion aufgebaut, nicht durch den Transport eines bereits vorhandenen Feststoffs.

Da es auf einer chemischen Reaktion und nicht auf einem direkten Weg beruht, ist CVD hervorragend geeignet, um hoch konforme Beschichtungen zu erzeugen, die selbst komplexe, unebene Oberflächen gleichmäßig bedecken. Diese Präzision macht es zur dominierenden Methode in der Halbleiterindustrie.

Die Kompromisse verstehen

Die Wahl zwischen PVD und CVD hängt nicht davon ab, welche Methode „besser“ ist, sondern welche das richtige Werkzeug für ein spezifisches technisches Ziel darstellt. Die Entscheidung hängt von den gewünschten Filmeigenschaften, dem Substratmaterial und der Geometrie des zu beschichtenden Teils ab.

Der Fall für PVD

PVD-Prozesse werden oft wegen ihrer Vielseitigkeit und der Fähigkeit gewählt, eine Vielzahl von Materialien abzuscheiden, einschließlich Metalle und Keramiken, die als Prekursor-Gase für CVD schwer herzustellen sind.

Es zeichnet sich in Anwendungen wie der Herstellung harter, tribologischer Beschichtungen für Schneidwerkzeuge, langlebiger dekorativer Oberflächen auf Konsumgütern und optischer Beschichtungen für Linsen und Spiegel aus.

Die Dominanz von CVD

CVD ist der unangefochtene Marktführer, wenn Film-Reinheit und Konformität die kritischsten Anforderungen sind. Seine Fähigkeit, makellose, gleichmäßige Schichten zu erzeugen, ist unerlässlich für den Aufbau der komplexen, mehrschichtigen Strukturen, die in modernen Mikroelektronik zu finden sind.

Es ist der Eckpfeiler der Halbleiterfertigung und wird verwendet, um hochreines Silizium, Siliziumdioxid und andere Schichten zu erzeugen, die Transistoren und integrierte Schaltkreise bilden.

Wichtige Entscheidungsfaktoren

Die Entscheidung läuft typischerweise auf drei Faktoren hinaus: das Material, das Sie abscheiden müssen, die erforderliche Reinheit und Struktur des fertigen Films und die Form des zu beschichtenden Objekts. Wenn das Ziel eine reine, gleichmäßige Schicht auf einer komplexen Form ist, ist CVD oft die überlegene Wahl. Wenn das Ziel eine harte, verschleißfeste metallische Beschichtung ist, ist PVD der Standard.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert ein klares Verständnis Ihres primären technischen Ziels.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung hochreiner, fehlerfreier Schichten für die Elektronik liegt: CVD ist die Industriestandardmethode aufgrund ihrer unübertroffenen Präzision und Kontrolle.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Oberflächeneigenschaften eines Werkzeugs oder Bauteils mit einer Hartbeschichtung liegt: PVD-Techniken wie das Sputtern sind die direkteste und effektivste Lösung.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung eines komplexen, dreidimensionalen Objekts liegt: Die chemische, nicht-sichtliniengebundene Natur von CVD bietet eine überlegene konforme Abdeckung.

Letztendlich geht es bei der Wahl der richtigen Abscheidungsmethode darum, Materie auf atomarer Ebene zu kontrollieren, um ein spezifisches technisches Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Methode | Kernprinzip | Hauptvorteil | Gängige Anwendungen |

|---|---|---|---|

| PVD (Physikalische Gasphasenabscheidung) | Physikalische Verdampfung einer festen Quelle im Vakuum | Vielseitigkeit; hervorragend für harte, verschleißfeste Beschichtungen | Schneidwerkzeuge, dekorative Oberflächen, optische Beschichtungen |

| CVD (Chemische Gasphasenabscheidung) | Chemische Reaktion von Prekursor-Gasen auf dem Substrat | Überlegene Konformität und Filmreinheit auf komplexen Formen | Halbleiterfertigung, Mikroelektronik |

Fällt es Ihnen schwer, zwischen PVD und CVD für Ihr Projekt zu wählen? Die richtige Abscheidungsmethode ist entscheidend für Ihren Erfolg. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen mit fachkundiger Beratung und zuverlässigen Lösungen. Unser Team kann Ihnen helfen, das perfekte System auszuwählen, um die präzisen Filmeigenschaften zu erzielen, die Ihre Anwendung erfordert, und so optimale Leistung und Effizienz zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was ist der Unterschied zwischen CVD und PVD Halbleitern? Ein Leitfaden zur Auswahl des richtigen Dünnschichtverfahrens

- Welche Rolle spielt ein Chemical Vapor Deposition (CVD)-System bei der Herstellung von Silizium-Mikrodraht-Arrays?

- Was ist der Unterschied zwischen LPCVD und PECVD? Hitze vs. Plasma für die Dünnschichtabscheidung

- Wie unterstützt das Heizsystem eines CVD-Ofens die Katalysatorvorbehandlung? Optimierung der Graphensynthese auf Stahl

- Was ist der CVD-Prozess? Ein Leitfaden zum Aufbau hochreiner Materialien vom Atom aufwärts

- Was ist die gängigste Methode zur Herstellung von Graphen? Entdecken Sie den Industriestandard für hochwertige Produktion

- Was sind die verschiedenen CVD-Beschichtungen? Ein Leitfaden zu thermischem CVD, PECVD und spezialisierten Methoden

- Was ist die CVD-Methode kurz gesagt? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten