Ja, ein Ofen kann Wolfram schmelzen, aber nur ein hochspezialisierter Industrieofen. Wolfram hat mit erstaunlichen 3.422 °C (6.192 °F) den höchsten Schmelzpunkt aller reinen Metalle. Diese Temperatur liegt weit außerhalb der Fähigkeiten jedes Standardofens, wie er für Stahl oder sogar in einer Schmiede verwendet wird. Das Schmelzen von Wolfram erfordert fortschrittliche Technologie, die speziell dafür entwickelt wurde, solch extreme Hitze in einer kontrollierten Umgebung zu erzeugen und einzuschließen.

Die Fähigkeit, Wolfram zu schmelzen, ist keine Frage des bloßen „genug Aufheizens“. Es ist eine industrielle Herausforderung, die darin besteht, seinen extremen Schmelzpunkt zu überwinden, seine schnelle Oxidation bei hohen Temperaturen zu verhindern und spezialisierte Öfen wie Elektronenstrahl- oder Vakuumlichtbogenanlagen zu verwenden, die sich grundlegend von herkömmlichen Geräten unterscheiden.

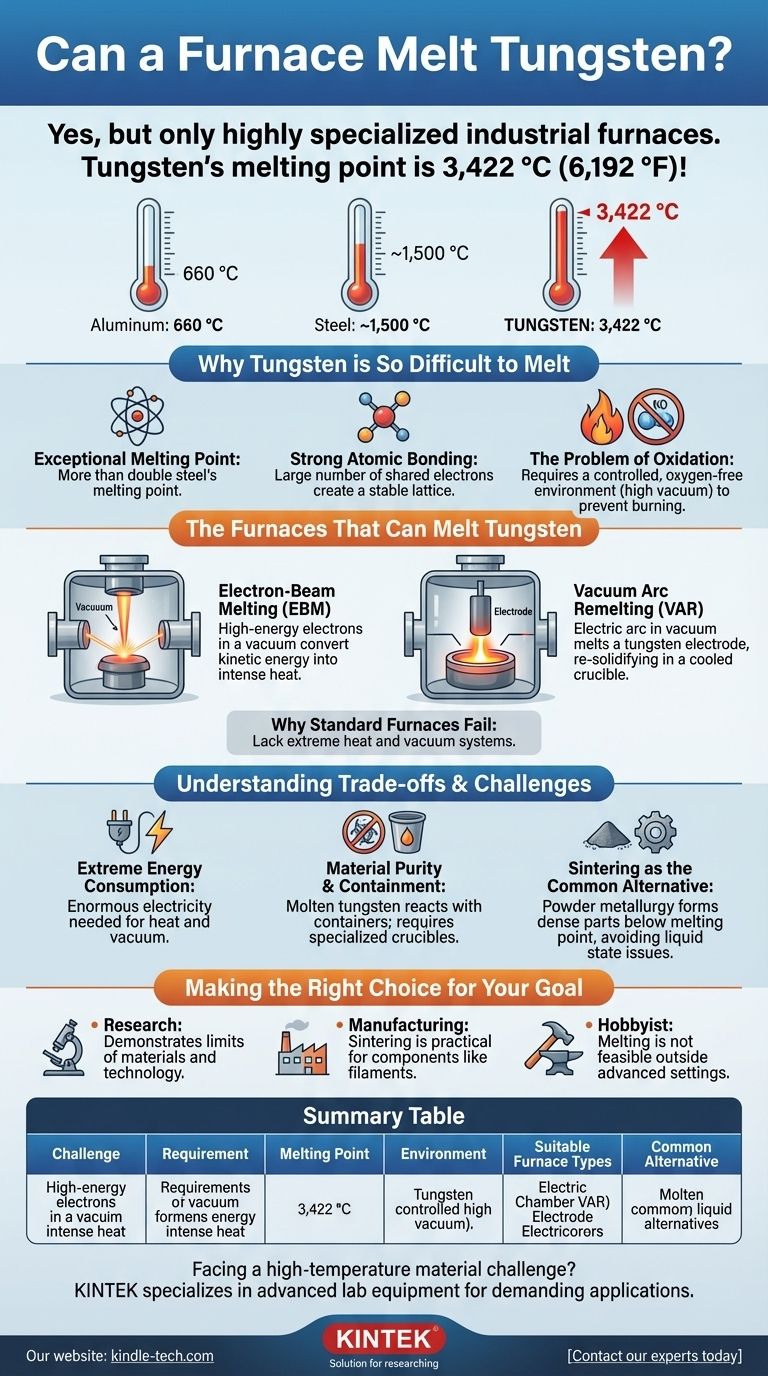

Warum Wolfram so schwer zu schmelzen ist

Um die Herausforderung zu verstehen, müssen wir zunächst die einzigartigen Eigenschaften des Metalls selbst begreifen. Die Widerstandsfähigkeit von Wolfram liegt in seiner fundamentalen Atomstruktur begründet.

Der außergewöhnliche Schmelzpunkt

Der Schmelzpunkt von Wolfram von 3.422 °C (6.192 °F) hebt es von fast allen anderen Materialien ab. Zum Vergleich: Dies ist mehr als das Doppelte des Schmelzpunkts von Stahl (etwa 1.500 °C) und das Fünffache des Schmelzpunkts von Aluminium (660 °C).

Starke atomare Bindungen

Der Grund für diesen hohen Schmelzpunkt liegt in seiner Atomstruktur. Wolframatome werden durch unglaublich starke metallische Bindungen zusammengehalten. Die große Anzahl gemeinsamer Elektronen erzeugt ein hochstabiles und dichtes Gitter, das eine immense thermische Energie benötigt, um aufgebrochen zu werden.

Das Problem der Oxidation

Selbst wenn Sie die erforderliche Hitze erzeugen könnten, können Sie Wolfram nicht an der freien Luft schmelzen. Bei erhöhten Temperaturen reagiert Wolfram sehr schnell mit Sauerstoff und würde im Wesentlichen (oxidieren) verbrennen, bevor es überhaupt flüssig wird. Dies erfordert eine kontrollierte, sauerstofffreie Umgebung, typischerweise ein Hochvakuum.

Die Öfen, die Wolfram schmelzen können

Aufgrund dieser Herausforderungen ist das Schmelzen von Wolfram spezifischen industriellen Prozessen mit eigens dafür gebauten Geräten vorbehalten.

Elektronenstrahlschmelzen (EBM)

Dies ist eine hochpräzise Methode. In einem Hochvakuum wird ein Strahl energiereicher Elektronen auf das Wolfram gerichtet. Die kinetische Energie der Elektronen wird augenblicklich in intensive Hitze umgewandelt, wodurch das Material schmilzt. Die Vakuumumgebung ist ideal, um Oxidation zu verhindern.

Vakuumlichtbogenschmelzen (VAR)

Bei diesem Verfahren wird eine große Wolfram-Elektrode in einer Vakuumkammer über einem wassergekühlten Kupfertiegel positioniert. Zwischen der Elektrode und dem Tiegel wird ein Lichtbogen gezündet, der intensive Hitze erzeugt und die Spitze der Elektrode schmilzt. Das geschmolzene Wolfram tropft nach unten und erstarrt im Tiegel, wodurch ein gereinigter Barren entsteht.

Warum Standardöfen versagen

Ein Hochofen für Eisenerz erreicht nur etwa 1.650 °C. Ein typischer industrieller Wärmebehandlungsofen kann 1.300 °C erreichen. Diese Temperaturen erreichen nicht einmal die Hälfte dessen, was zum Schmelzen von Wolfram benötigt wird. Darüber hinaus fehlen ihnen die Vakuumsysteme, die zur Verhinderung katastrophaler Oxidation erforderlich sind.

Abwägungen und Herausforderungen verstehen

Das Schmelzen von Wolfram ist nicht nur schwierig; es ist auch ressourcenintensiv und stellt einzigartige technische Probleme dar.

Extremer Energieverbrauch

Die Erzeugung der für EBM- oder VAR-Öfen erforderlichen Temperaturen und Hochvakuumbedingungen verbraucht eine enorme Menge an Elektrizität. Dies trägt erheblich zu den hohen Kosten der Wolframverarbeitung bei.

Materialreinheit und Eindämmung

Bei 3.422 °C ist geschmolzenes Wolfram hochreaktiv. Es kann fast jeden Behälter (Tiegel), der es enthält, auflösen oder damit reagieren, was zu Kontamination führt. Deshalb werden wassergekühlte Kupfertiegel oder „tiegelose“ EBM-Methoden verwendet, die das Schmelzbad eindämmen, ohne direkten Kontakt mit einem schmelzbaren Material zu haben.

Sintern als gängige Alternative

Aufgrund dieser Komplexität werden die allermeisten Wolframprodukte nicht durch Schmelzen und Gießen hergestellt. Stattdessen werden sie durch Pulvermetallurgie geformt. Wolframpulver wird zu einer gewünschten Form gepresst und dann in einem Prozess namens Sintern auf eine hohe Temperatur – aber unterhalb seines Schmelzpunkts – erhitzt. Die Atome verbinden sich und bilden einen festen, dichten Gegenstand, ohne jemals flüssig zu werden.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ansatz im Umgang mit Wolfram hängt vollständig von Ihrem Ziel ab, da die Arbeit mit ihm im geschmolzenen Zustand selten die praktische Lösung ist.

- Wenn Ihr Hauptaugenmerk auf Forschung oder Wissenschaft liegt: Verstehen Sie, dass das Schmelzen von Wolfram ein Maßstab für die Verarbeitung extremer Materialien ist und die Grenzen sowohl der Materialwissenschaft als auch der Ofentechnologie aufzeigt.

- Wenn Ihr Hauptaugenmerk auf Fertigung oder Design liegt: Erkennen Sie an, dass Wolframteile fast ausschließlich durch Sintern (Pulvermetallurgie) hergestellt werden, was eine praktischere und kostengünstigere Methode zur Herstellung von Komponenten wie Glühdrähten oder elektrischen Kontakten ist.

- Wenn Ihr Hauptaugenmerk auf Hobby-Metallbearbeitung liegt: Machen Sie sich bewusst, dass das Schmelzen von Wolfram außerhalb eines großen industriellen oder fortgeschrittenen Forschungsumfelds aufgrund der prohibitiven Temperatur-, Vakuum- und Sicherheitsanforderungen nicht praktikabel ist.

Das Verständnis der immensen Schwierigkeit des Wolframschmelzens vermittelt Ihnen eine klare Wertschätzung dafür, warum es eines unserer wichtigsten Hochleistungsmaterialien ist.

Zusammenfassungstabelle:

| Herausforderung | Anforderung |

|---|---|

| Schmelzpunkt | 3.422 °C (6.192 °F) |

| Umgebung | Hochvakuum (zur Vermeidung von Oxidation) |

| Geeignete Ofentypen | Elektronenstrahlschmelzen (EBM), Vakuumlichtbogenschmelzen (VAR) |

| Gängige Alternative | Pulvermetallurgie / Sintern |

Stehen Sie vor einer Herausforderung im Umgang mit Hochtemperaturmaterialien? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für anspruchsvolle Anwendungen. Ob in F&E oder Fertigung – unsere Expertise kann Ihnen helfen, die richtige Technologie für Ihre spezifischen Materialverarbeitungsanforderungen auszuwählen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Laborziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

Andere fragen auch

- Warum wird Graphit im Allgemeinen als feuerfestes Material für die Auskleidung von Elektroöfen verwendet? Unübertroffene Leistung & Effizienz

- Wie trägt ein Vakuumtrockenschrank zur NCM622-Vorbehandlung bei? Optimierung der Oberflächenqualität für Li2ZrO3-Beschichtung

- Was sind die spezifischen Funktionen eines Vakuumofens oder Vakuumverteilers bei der MOF-Aktivierung? Poren und Metallstellen freilegen

- Was ist ein Chargenofen für die Wärmebehandlung? Eine flexible Lösung für vielfältige Wärmebehandlungsanforderungen

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Was ist Wärmebehandlung bei metallischen Werkstoffen? Metall-Eigenschaften für überragende Leistung maßschneidern

- Welche physikalischen Bedingungen muss ein Hochtemperatur-Vergasungsofen bieten? Optimierung der Lignin-zu-Synthesegas-Umwandlung

- Warum wird ein Vakuumtrockenschrank für die Oberflächenmodifizierung von Aramidfasern benötigt? Eliminierung von Hohlräumen & Verbesserung der Haftung.