Ja, hochschmelzendes Porzellan kann erfolgreich ohne Verformung repariert werden, aber es erfordert einen disziplinierten Ansatz und ein grundlegendes Verständnis der Keramikwissenschaft. Der Schlüssel liegt darin, das ursprüngliche Porzellan nicht bei seiner Reifetemperatur erneut zu brennen, sondern ein spezialisiertes, niedrigschmelzendes Material für die Ergänzung zu verwenden. Dies ermöglicht es dem neuen Material, aufzuschmelzen und zu glasieren, ohne dass die stabile Grundkeramik einsinkt oder sich verzieht.

Das Kernprinzip jeder erfolgreichen Porzellanreparatur besteht darin, dass jeder nachfolgende Brand bei einer niedrigeren Temperatur durchgeführt werden muss als der vorherige. Der Versuch, Porzellan bei seiner ursprünglichen hohen Temperatur zu reparieren, führt unweigerlich zu Verformungen, die die Form und Passung der Restauration ruinieren.

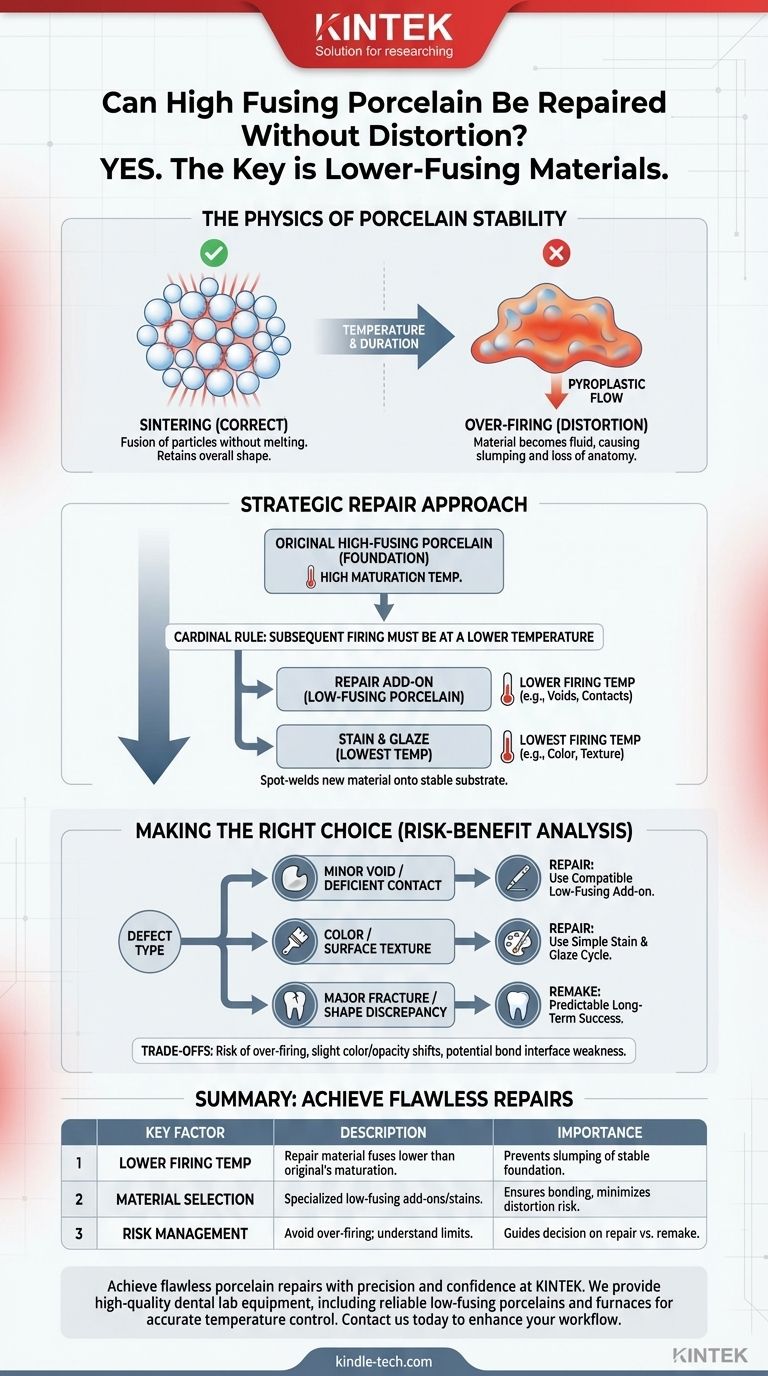

Die Physik der Porzellanstabilität

Um zu verstehen, wie Porzellan repariert werden kann, muss man zunächst verstehen, wie es hergestellt wird. Der Prozess ist kein einfaches Schmelzen und Erstarren wie bei Eis, sondern ein komplexerer thermischer Prozess.

Der Sinterprozess

Zahnkeramik wird nicht zu einer Flüssigkeit geschmolzen. Stattdessen durchläuft sie einen Prozess, der als Sintern bezeichnet wird, bei dem einzelne Keramikpartikel so lange erhitzt werden, bis ihre Oberflächen beginnen, miteinander zu verschmelzen.

Dies verdichtet das Material und reduziert die Porosität, wodurch eine starke, feste Masse entsteht, während die Gesamtform weitgehend erhalten bleibt.

Die Rolle der Temperatur

Die Brenntemperatur und die Dauer sind die kritischsten Variablen. Das Ziel ist es, den idealen Punkt der Vitrification (die Umwandlung in eine glasartige Substanz) zu erreichen, an dem das Porzellan maximale Dichte und Festigkeit erreicht.

Wenn diese Temperatur überschritten wird oder die Haltezeit zu lang ist, beginnt das Porzellan wie eine zähflüssige Masse zu fließen. Dies ist die Ursache für Verformungen, auch bekannt als Einsinken oder pyroplastisches Fließen, was zum Verlust der Anatomie, abgerundeten Rändern und einer schlechten Passform führt.

Hochschmelzendes vs. Niedrigschmelzendes Porzellan

Hochschmelzendes Porzellan, das für den Hauptkörper oder Kern einer Restauration verwendet wird, ist so konzipiert, dass es sehr stabil ist und mehrere nachfolgende Brände übersteht. Seine Zusammensetzung verleiht ihm eine hohe Sintertemperatur.

Niedrigschmelzende „Aufbau“- oder „Korrektur“-Porzellane werden gezielt mit einer anderen chemischen Zusammensetzung (mehr Glasmodifikatoren oder „Flussmittel“) entwickelt. Dies ermöglicht es ihnen, bei einer deutlich niedrigeren Temperatur zu sintern und zu glasieren, was sie ideal für Reparaturen macht.

Der strategische Ansatz zur Reparatur

Eine erfolgreiche Reparatur ist ein kalkuliertes Vorgehen, das die thermischen Eigenschaften der ursprünglichen Keramik respektiert.

Die Kardinalregel: Ein niedrigerer Brennzyklus

Das Reparaturporzellan muss eine Reifetemperatur haben, die niedriger ist als die Temperatur, die für den abschließenden Glasurbrand der ursprünglichen Restauration verwendet wurde.

Dies stellt sicher, dass die Hitze gerade ausreicht, um das neue Material aufzuschmelzen, ohne den pyroplastischen Fluss des Grundporzellans erneut zu aktivieren. Sie „punktschweißen“ das neue Material im Wesentlichen auf ein stabiles Substrat.

Auswahl des richtigen Reparaturmaterials

Die Wahl des Materials wird durch die Art der Reparatur bestimmt. Für kleine Defekte oder Kontaktanpassungen ist ein spezielles niedrigschmelzendes Aufbauporzellan, das mit Ihrem ursprünglichen Keramiksystem kompatibel ist, die richtige Wahl.

Für geringfügige Anpassungen der Oberflächenstruktur oder Farbe reicht eine noch niedriger brennende Stain- und Glasuranwendung aus. Diese erfolgt bei den niedrigsten Temperaturen und birgt das geringste Risiko einer Verformung.

Abwägungen und Risiken verstehen

Obwohl eine Reparatur oft möglich ist, ist sie nicht ohne potenzielle Kompromisse. Sich dieser bewusst zu sein, ist entscheidend für das Erwartungsmanagement.

Das Risiko des Überbrennens

Das Hauptrisiko besteht darin, die Reparatur versehentlich zu überbrennen. Dies kann passieren, wenn das falsche Brennprogramm gewählt wird oder das Thermoelement des Ofens ungenau ist. Das Ergebnis ist eine Verformung der ursprünglichen Restauration, die oft irreversibel ist.

Herausforderungen bei Farbe und Opazität

Wiederholtes Brennen, selbst bei niedrigeren Temperaturen, kann die optischen Eigenschaften des darunter liegenden Porzellans subtil verändern. Dies kann es manchmal schwierig machen, eine perfekte Farbanpassung mit dem Reparaturmaterial zu erzielen. Der reparierte Bereich kann etwas opaker erscheinen oder einen anderen Wert aufweisen.

Potenzial für eine schwächere Verbindung

Obwohl die chemische Verbindung zwischen einem modernen Reparaturporzellan und der ursprünglichen Keramik sehr stark ist, stellt die Grenzfläche eine Übergangszone dar. In Bereichen mit sehr hoher funktioneller Belastung könnte diese Grenzfläche theoretisch eine Schwachstelle im Vergleich zu einer monolithischen, unreparierten Restauration sein.

Die richtige Wahl für Ihre Restauration treffen

Ihre Entscheidung für Reparatur oder Neuanfertigung sollte auf einer Risiko-Nutzen-Analyse für den spezifischen Defekt basieren.

- Wenn Ihr Hauptaugenmerk auf der Korrektur eines kleinen Defekts oder eines unzureichenden Kontakts liegt: Verwenden Sie ein kompatibles, niedrigschmelzendes Aufbauporzellan mit einem speziellen, niedrigtemperierten Brennprogramm.

- Wenn Ihr Hauptaugenmerk auf der Anpassung von Farbe oder Oberflächentextur liegt: Ein einfacher, niedrigtemperaturiger Stain- und Glasurzyklus ist die sicherste und effektivste Methode.

- Wenn Sie mit einem großen strukturellen Bruch oder einer erheblichen Formabweichung konfrontiert sind: Die Neuanfertigung der Restauration ist fast immer der vorhersehbarste Weg, um langfristige Festigkeit, Ästhetik und klinischen Erfolg zu gewährleisten.

Indem Sie die thermische Hierarchie von Zahnkeramiken respektieren, können Sie präzise Reparaturen durchführen, die Zeit und Ressourcen sparen, ohne die Integrität der ursprünglichen Arbeit zu beeinträchtigen.

Zusammenfassungstabelle:

| Wichtiger Faktor | Beschreibung | Bedeutung |

|---|---|---|

| Niedrigere Brenntemperatur | Das Reparaturmaterial muss bei einer Temperatur aufschmelzen, die unter dem Reifepunkt des ursprünglichen Porzellans liegt. | Verhindert das Einsinken und Verziehen des stabilen Fundaments. |

| Materialauswahl | Verwenden Sie spezielle niedrigschmelzende Aufbauporzellane oder Stains/Glasuren, die mit dem ursprünglichen System kompatibel sind. | Gewährleistet eine ordnungsgemäße Verbindung und minimiert das Risiko von Verformungen. |

| Sinterprozess | Verstehen Sie, dass Porzellan durch Sintern und nicht durch Schmelzen aufschmilzt, wodurch die Formintegrität bei korrekter Durchführung erhalten bleibt. | Grundlage für die Anwendung korrekter thermischer Protokolle. |

| Risikomanagement | Überbrennen kann zu irreversiblen Verformungen führen; wiederholtes Brennen kann Farbe/Opazität beeinflussen. | Leitet die Entscheidungsfindung darüber, wann repariert und wann neu angefertigt werden sollte. |

Erzielen Sie makellose Porzellanreparaturen mit Präzision und Zuversicht. Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger zahntechnischer Laborgeräte und Verbrauchsmaterialien, einschließlich zuverlässiger niedrigschmelzender Porzellane und Öfen, die für eine präzise Temperaturkontrolle ausgelegt sind. Egal, ob Sie kleinere Anpassungen oder komplexe Ergänzungen vornehmen, unsere Produkte helfen Ihnen, die Integrität der Restauration ohne Verformung zu erhalten. Kontaktieren Sie uns noch heute, um Ihren Keramik-Workflow zu verbessern und vorhersagbare, qualitativ hochwertige Ergebnisse für Ihre zahntechnischen Restaurationen zu gewährleisten. Nutzen Sie unser Kontaktformular, um Ihre spezifischen Bedürfnisse zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum Dental Porzellan Sinterofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Wie stark ist Zahnkeramik? Entdecken Sie Materialien, die stärker als der natürliche Zahnschmelz sind

- Welche Merkmale finden sich in vielen modernen Dentalöfen? Präzisionssteigerung durch digitale Integration

- Welche Arten von Dentalöfen gibt es? Wählen Sie den richtigen Ofen für Ihr Dentallabor

- Können Keramikzähne verfärben? Warum hochqualitative Dentalkeramik Verfärbungen widersteht

- Was bedeutet Zirkonoxid-Sintern? Der Schlüssel zur Umwandlung von Zirkonoxid in eine hochfeste Keramik

- Was sind die Bestandteile von Dentalporzellan? Ein Leitfaden zu Ingenieurstärke und Schönheit

- Was ist der Einfluss unterschiedlicher Sinterprozesse auf die Biegefestigkeit von transluzentem monolithischem Zirkonoxid? Optimierung von Festigkeit vs. Effizienz

- Was sind die verschiedenen Arten von Keramiken in der Zahnheilkunde? Wählen Sie das richtige Material für Festigkeit & Ästhetik