Ja, absolut. Induktion ist nicht nur in der Lage, Metall zu schmelzen, sondern ist eine Schlüsseltechnologie, die in der modernen Metallurgie und Gießereien genau für diesen Zweck eingesetzt wird. Es ist ein äußerst effizienter und kontrollierter Prozess zum Schmelzen einer breiten Palette von Metallen, von industriellem Stahl und Aluminium bis hin zu Edelmetallen wie Gold und Silber.

Das Kernprinzip besteht nicht darin, eine externe Flamme anzuwenden, sondern Wärme direkt im Metall selbst zu erzeugen. Durch die Verwendung eines starken, wechselnden Magnetfeldes induziert die Induktion starke elektrische Ströme im leitfähigen Metall, und der natürliche Widerstand des Materials gegen diese Ströme erzeugt schnelle, intensive Wärme, die zum Schmelzen führt.

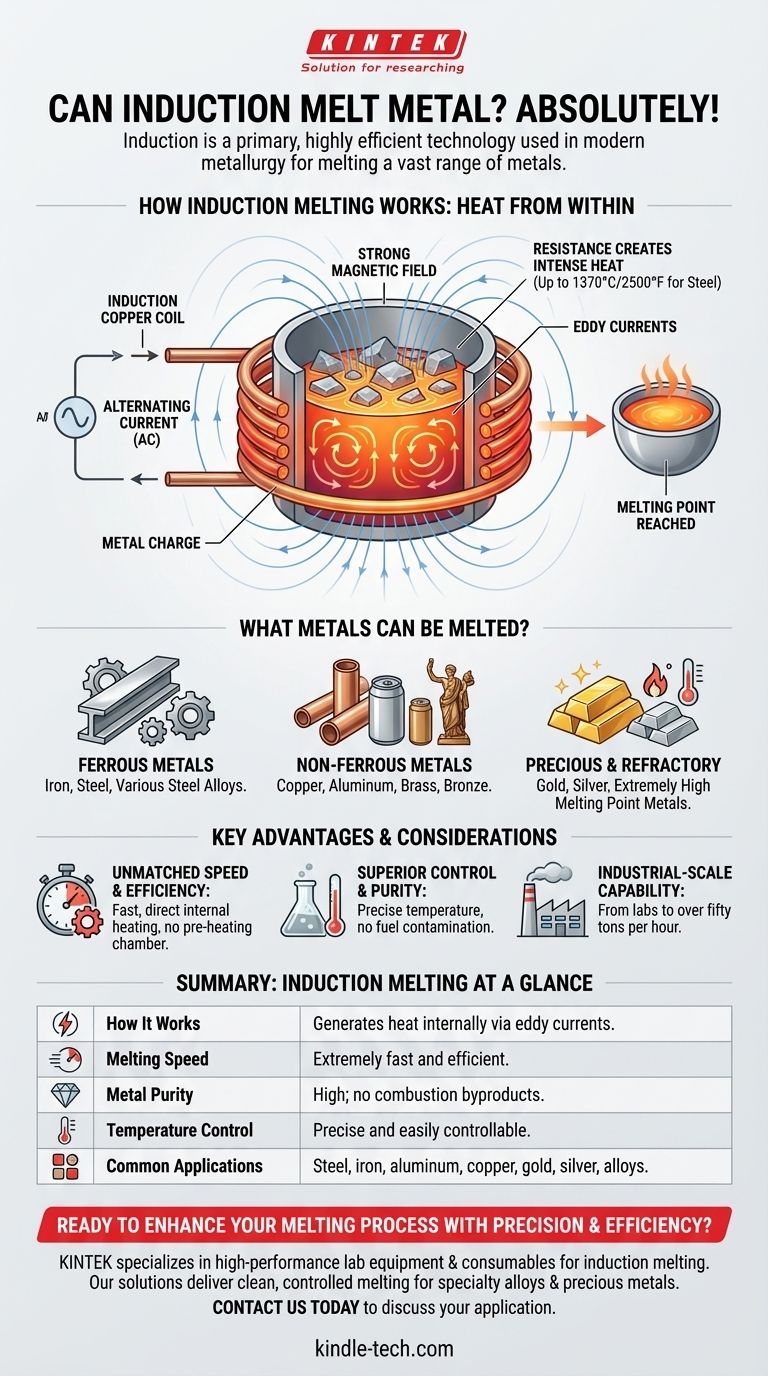

Wie Induktionsschmelzen funktioniert: Wärme von innen

Das Induktionsschmelzen ist ein berührungsloser Prozess, der auf den Prinzipien des Elektromagnetismus beruht. Das System, bekannt als Induktionsofen, verwendet einige Schlüsselkomponenten, um extrem hohe Temperaturen zu erreichen.

Die Kraft der Spule

Der Prozess beginnt mit einer Spule, die typischerweise aus hochleitfähigem Kupferrohr besteht. Ein starker Wechselstrom (AC) wird durch diese Spule geleitet.

Erzeugung eines Magnetfeldes

Dieser Wechselstrom, der durch die Spule fließt, erzeugt ein starkes und sich schnell änderndes Magnetfeld im Raum innerhalb und um die Spule herum.

Induzieren von „Wirbel“-Strömen

Wenn ein leitfähiges Material, wie ein Stück Stahl oder Aluminium, in dieses Magnetfeld eingebracht wird, induziert das Feld elektrische Ströme im Metall. Diese werden als Wirbelströme bezeichnet.

Widerstand erzeugt intensive Hitze

Das Metall hat einen natürlichen Widerstand gegen den Fluss dieser Wirbelströme. Dieser Widerstand wandelt die elektrische Energie in immense Hitze um, wodurch die Temperatur des Metalls schnell ansteigt. Diese innere Erwärmung setzt sich fort, bis das Metall seinen Schmelzpunkt erreicht und überschreitet, wie z. B. 1370 °C (2500 °F) für Stahl.

Welche Metalle können geschmolzen werden?

Die Vielseitigkeit von Induktionsöfen ist eine ihrer größten Stärken. Der Prozess funktioniert bei einer Vielzahl von elektrisch leitfähigen Metallen.

Eisenmetalle

Dies ist eine Hauptanwendung für Induktionsöfen. Sie werden üblicherweise zum Schmelzen aller Güten von Eisen, Stahl und verschiedenen Stahllegierungen aus Rohmaterial oder Schrott verwendet.

Nichteisenmetalle

Die Induktion ist äußerst effektiv beim Schmelzen von Nichteisenmetallen. Dazu gehören gängige Industriematerialien wie Kupfer, Aluminium, Messing und Bronze.

Edel- und hochschmelzende Metalle

Die hohen Temperaturen und die saubere Schmelzumgebung machen die Induktion ideal für hochwertige Materialien. Dazu gehören Edelmetalle wie Gold und Silber sowie hochschmelzende Metalle, die extrem hohe Schmelzpunkte aufweisen.

Wichtige Vorteile und Überlegungen

Das Induktionsschmelzen ist nicht nur eine von vielen Optionen; es ist aufgrund mehrerer deutlicher Vorteile gegenüber herkömmlichen, befeuerten Öfen oft die bevorzugte Methode.

Unübertroffene Geschwindigkeit und Effizienz

Da die Wärme direkt im Material erzeugt wird, ist der Schmelzprozess unglaublich schnell und effizient. Es ist nicht notwendig, zuerst eine Kammer zu erhitzen und diese Wärme dann auf das Metall zu übertragen.

Überlegene Kontrolle und Reinheit

Der Prozess ermöglicht eine präzise Temperaturkontrolle, was bei der Arbeit mit bestimmten Legierungen entscheidend ist. Darüber hinaus entstehen, da keine Kraftstoffverbrennung stattfindet, keine Nebenprodukte, die das Metall verunreinigen, was zu einem saubereren und qualitativ hochwertigeren Schmelzgut führt.

Fähigkeit im industriellen Maßstab

Obwohl es in Laboren und kleinen Gießereien eingesetzt wird, ist das Induktionsschmelzen ein echtes industrielles Kraftpaket. Moderne Induktionsschmelzöfen haben Kapazitäten, die von einer bis über fünfzig Tonnen pro Stunde reichen können.

Die richtige Wahl für die Anwendung treffen

Das Verständnis der Stärken des Induktionsschmelzens hilft, seine Rolle in der modernen Industrie zu verdeutlichen.

- Wenn Ihr Hauptaugenmerk auf der Stahl- und Eisenproduktion im großen Maßstab liegt: Induktion ist eine führende Wahl wegen ihrer Geschwindigkeit, Sauberkeit und Effizienz beim Umgang mit allem, von reinem Eisen bis hin zu legiertem Abfall.

- Wenn Ihr Hauptaugenmerk auf hochreinen Speziallegierungen liegt: Die kontrollierte, berührungslose Erwärmung eines Induktionsschmelzofens ist ideal, da sie eine Kontamination durch Brennstoff oder Elektroden verhindert.

- Wenn Ihr Hauptaugenmerk auf Edelmetallen oder hochwertigen Materialien liegt: Die Induktion bietet die präzise Temperaturkontrolle, die erforderlich ist, um Materialverluste zu minimieren und die höchste Schmelzqualität zu gewährleisten.

Letztendlich ist das Induktionsschmelzen ein Eckpfeiler der modernen Metallurgie und bietet eine unvergleichliche Kombination aus Geschwindigkeit, Präzision und Sauberkeit.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Details |

|---|---|

| Funktionsweise | Erzeugt Wärme intern durch induzierte elektrische Ströme (Wirbelströme). |

| Schmelzgeschwindigkeit | Extrem schnell und effizient durch direkte interne Erwärmung. |

| Metallreinheit | Hoch; keine Verbrennungsnebenprodukte zur Verunreinigung des Schmelzguts. |

| Temperaturkontrolle | Präzise und leicht steuerbar. |

| Häufige Anwendungen | Schmelzen von Stahl, Eisen, Aluminium, Kupfer, Gold, Silber und Legierungen. |

Bereit, Ihren Schmelzprozess mit Präzision und Effizienz zu verbessern? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich Induktionsschmelzanlagen, die auf Labor- und Kleinbetriebsanforderungen zugeschnitten sind. Ob Sie mit Speziallegierungen oder Edelmetallen arbeiten, unsere Lösungen liefern das saubere, kontrollierte Schmelzen, das Sie benötigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifische Anwendung unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Mehrzonen-Labortiegelofen

Andere fragen auch

- Bedeutet eine höhere Wärmekapazität einen höheren Schmelzpunkt? Der entscheidende Unterschied wird enthüllt

- Welche Rolle spielt ein Vakuumlichtbogenschmelzofen im Labor? Beherrschen der Synthese von Hochentropielegierungen

- Was ist der Unterschied zwischen VAR und VIM? Legacy Vimscript-Variablen vs. Moderne Neovim API

- Was sind die Stärken des Hartlötens? Erreichen Sie eine starke, saubere und präzise Metallverbindung

- Was ist ein AC-Frame? Entschlüsselung der zwei Bedeutungen in Wi-Fi und Video