Ja, Metall kann sich absolut in einem Vakuum schmelzen. Tatsächlich handelt es sich um einen kritischen industriellen Prozess, der zur Herstellung der reinsten Metalle und Legierungen mit der höchsten Leistung für anspruchsvolle Anwendungen eingesetzt wird. Die Abwesenheit von Luft verändert die Umgebung grundlegend, verhindert unerwünschte chemische Reaktionen und ermöglicht ein Maß an Reinigung, das in einer normalen Atmosphäre unmöglich ist.

Das Kernprinzip, das man verstehen muss, ist, dass ein Vakuum kein Hindernis für das Schmelzen ist; es ist ein Werkzeug. Durch die Entfernung von atmosphärischen Gasen verhindert ein Vakuum Kontamination und hilft aktiv dabei, Verunreinigungen aus dem geschmolzenen Metall herauszuziehen, was zu einem grundlegend reineren und festeren Endprodukt führt.

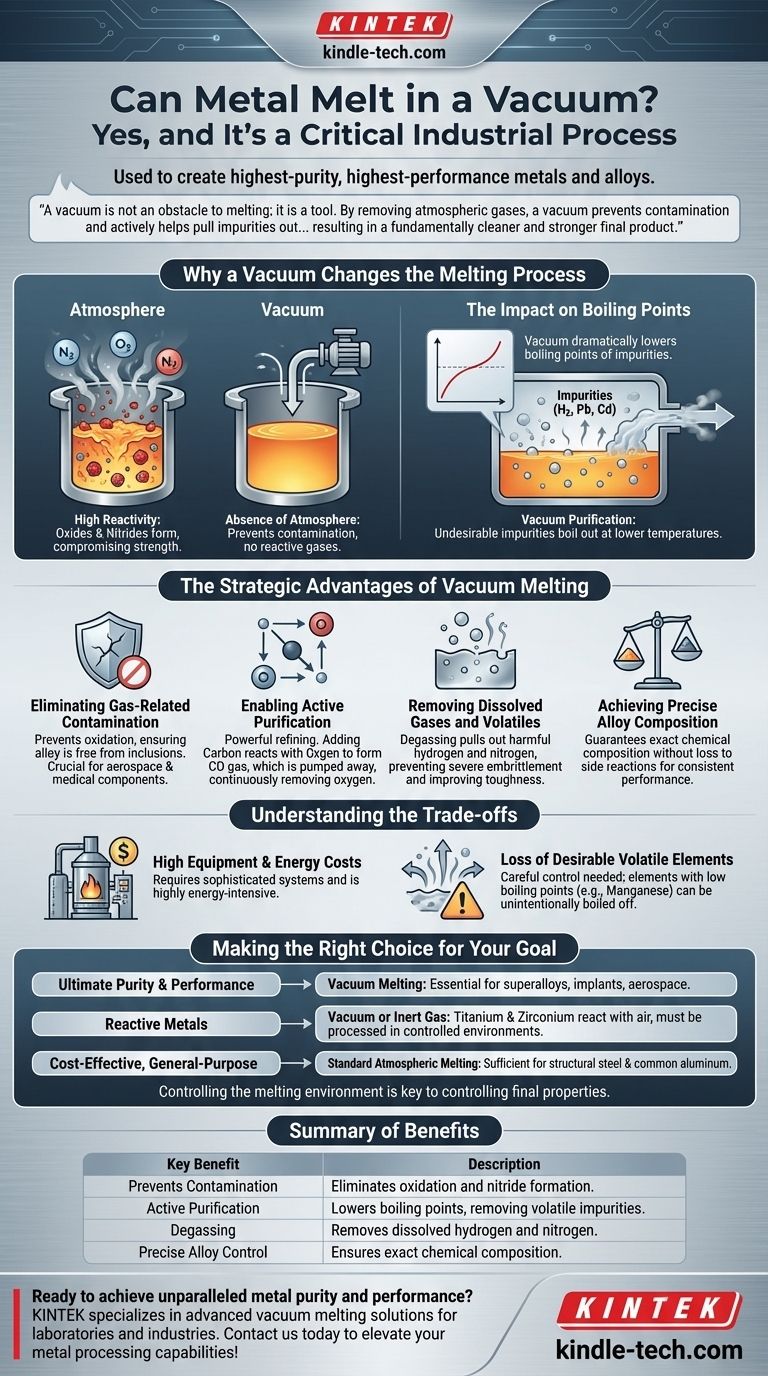

Warum ein Vakuum den Schmelzprozess verändert

Beim Schmelzen eines Metalls geht es darum, genügend thermische Energie zuzuführen, um seine Kristallstruktur aufzubrechen. Der Haupteinfluss eines Vakuums liegt nicht auf dem Schmelzpunkt selbst, sondern auf der chemischen Umgebung, in der das Schmelzen stattfindet.

Die Abwesenheit einer Atmosphäre

In einer normalen Atmosphäre besteht Luft zu etwa 78 % aus Stickstoff und zu 21 % aus Sauerstoff. Bei hohen Temperaturen reagieren diese Gase stark mit geschmolzenem Metall, was zur Bildung von Oxiden und Nitriden führt.

Diese Verbindungen sind Verunreinigungen, die sich beim Abkühlen im Metall festsetzen können und mikroskopisch kleine Schwachstellen erzeugen, welche die Festigkeit, Duktilität und Ermüdungsbeständigkeit des Materials beeinträchtigen. Ein Vakuum entfernt diese reaktiven Gase und verhindert, dass diese Kontamination überhaupt auftritt.

Der Einfluss auf die Siedepunkte

Während der Druck eines Vakuums einen vernachlässigbaren Einfluss auf den Schmelzpunkt einer Substanz hat, senkt er deren Siedepunkt dramatisch. Dieses physikalische Prinzip ist der Schlüssel zur Vakuumreinigung.

Viele unerwünschte Verunreinigungen, einschließlich gelöster Gase (wie Wasserstoff) und bestimmter flüchtiger Metalle (wie Blei oder Cadmium), haben niedrigere Siedepunkte als das Hauptmetall. Im Vakuum können diese Verunreinigungen bei Temperaturen, die weit unter ihrem normalen Siedepunkt liegen, aus dem geschmolzenen Bad herauskochen und als Dampf abgesaugt werden.

Die strategischen Vorteile des Vakuumschmelzens

Ingenieure und Metallurgen nutzen das Vakuumschmelzen nicht nur, um Probleme zu vermeiden, sondern um spezifische Verbesserungen der Materialeigenschaften zu erzielen.

Beseitigung gasbedingter Kontamination

Der unmittelbarste Vorteil ist die Verhinderung der Oxidation. Dies stellt sicher, dass die endgültige Legierung frei von Oxid-Einschlüssen ist, die unter Belastung Risse auslösen können, was ein kritischer Faktor für Komponenten in der Luft- und Raumfahrt oder in medizinischen Anwendungen ist.

Ermöglichung aktiver Reinigung

Ein Vakuum ermöglicht leistungsstarke Raffinationstechniken. Beispielsweise kann Kohlenstoff dem geschmolzenen Metall zugesetzt werden, um mit übrig gebliebenem Sauerstoff zu reagieren und Kohlenmonoxid (CO)-Gas zu bilden.

In einer normalen Atmosphäre würde diese Reaktion ein Gleichgewicht erreichen. Im Vakuum wird das CO-Gas kontinuierlich abgepumpt, was die Reaktion erzwingt, fortzusetzen, bis praktisch der gesamte Sauerstoff aus der Schmelze entfernt ist.

Entfernung gelöster Gase und flüchtiger Stoffe

Schädliche gelöste Gase, insbesondere Wasserstoff und Stickstoff, können bei vielen Metallen zu schwerer Versprödung führen. Ein Vakuum zieht diese gelösten Gase effektiv aus dem flüssigen Metall heraus, ein Prozess, der als Entgasung bekannt ist. Dies verbessert die Zähigkeit und Zuverlässigkeit des Materials dramatisch.

Erreichung einer präzisen Legierungszusammensetzung

Bei der Herstellung fortschrittlicher Legierungen fügen Metallurgen präzise Mengen verschiedener Elemente hinzu. Im Vakuum gehen diese sorgfältig abgemessenen Zugaben nicht durch Oxidation oder andere Nebenreaktionen verloren. Dies garantiert, dass die endgültige chemische Zusammensetzung genau der gewünschten entspricht, was eine konsistente und vorhersehbare Leistung sicherstellt.

Verständnis der Kompromisse

Obwohl die Vorteile erheblich sind, ist das Vakuumschmelzen ein spezialisierter Prozess mit klaren Kompromissen. Es ist nicht die Standardwahl für die gesamte Metallproduktion.

Hohe Ausrüstungs- und Energiekosten

Die Erzeugung und Aufrechterhaltung eines industriellen Hochvakuums erfordert hochentwickelte, teure Ofensysteme und leistungsstarke Pumpen. Der Prozess ist außerdem sehr energieintensiv, was ihn erheblich teurer macht als das Schmelzen in einem Standardofen.

Verlust erwünschter flüchtiger Elemente

Dasselbe Prinzip, das unerwünschte flüchtige Verunreinigungen entfernt, kann auch gewünschte Legierungselemente entfernen, wenn diese einen niedrigen Siedepunkt haben. Der Prozess muss sorgfältig kontrolliert werden, wenn Legierungen hergestellt werden, die Elemente wie Mangan enthalten, da diese unter Vakuum unbeabsichtigt auskochen können.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Vakuumschmelzen wird ausschließlich von den Leistungsanforderungen des Endprodukts bestimmt.

- Wenn Ihr Hauptaugenmerk auf ultimativer Reinheit und Leistung liegt: Das Vakuumschmelzen ist unerlässlich für die Herstellung von Superlegierungen, medizinischen Implantaten und Komponenten für die Luft- und Raumfahrt, bei denen ein Materialversagen keine Option ist.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Metalle liegt: Metalle wie Titan und Zirkonium sind so reaktiv mit Luft, dass sie nur effektiv in einer Vakuum- oder Inertgasumgebung geschmolzen und verarbeitet werden können.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Metall für allgemeine Zwecke liegt: Für Anwendungen wie Baustahl oder gängige Aluminiumprodukte bietet das Standard-Atmosphärenschmelzen die notwendigen Eigenschaften zu wesentlich geringeren Kosten.

Letztendlich ist die Kontrolle der Schmelzumgebung der Schlüssel zur Kontrolle der endgültigen Eigenschaften des Metalls.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Verhindert Kontamination | Eliminiert Oxidation und Nitridbildung durch Entfernung reaktiver Gase. |

| Aktive Reinigung | Senkt die Siedepunkte von Verunreinigungen und ermöglicht die Entfernung flüchtiger Elemente. |

| Entgasung | Entfernt gelösten Wasserstoff und Stickstoff, um Versprödung zu verhindern. |

| Präzise Legierungskontrolle | Gewährleistet die exakte chemische Zusammensetzung ohne Verlust durch Nebenreaktionen. |

Bereit, unübertroffene Metallreinheit und -leistung zu erzielen? KINTEK ist spezialisiert auf fortschrittliche Vakuumschmelzlösungen für Labore und Industrien, die höchste Qualitätsmetalle und -legierungen benötigen. Ob Sie Komponenten für die Luft- und Raumfahrt, medizinische Implantate oder Hochleistungslegierungen entwickeln – unsere Expertise stellt sicher, dass Ihre Materialien die anspruchsvollsten Standards erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Laborausrüstung Ihre Metallverarbeitungskapazitäten verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was ist Hochtemperatur im Vakuumofen? Entdecken Sie den Bereich für Ihre Materialbearbeitung

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Kann ich das Innere meines Ofens absaugen? Ein Leitfaden zur sicheren Heimwerkerreinigung im Vergleich zum professionellen Service

- Was leistet eine Vakuumkammerofen? Hochreine Wärmebehandlung für überlegene Komponenten

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten