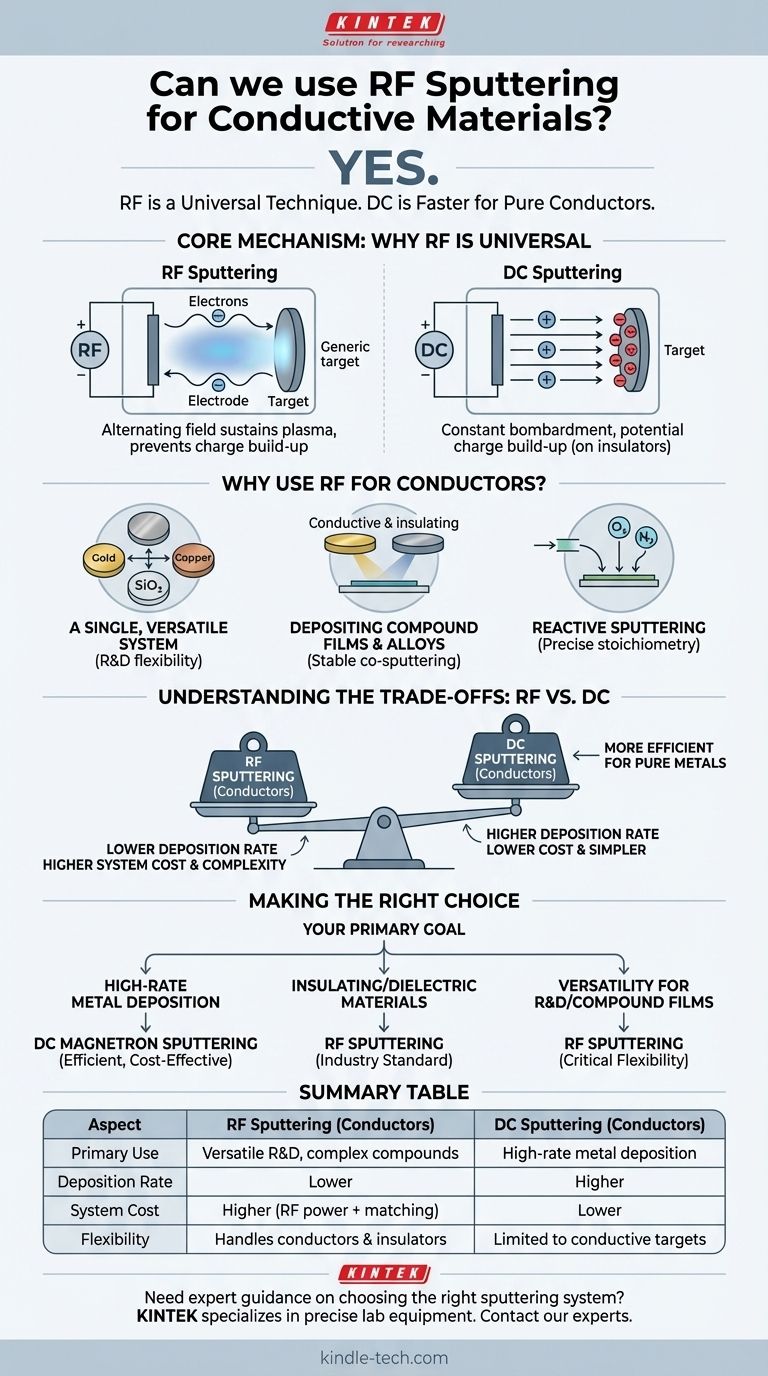

Ja, Sie können HF-Sputtern absolut für leitfähige Materialien verwenden. Während das Hochfrequenz- (HF) Sputtern für seine einzigartige Fähigkeit bekannt ist, isolierende Materialien abzuscheiden, ist es eine äußerst vielseitige Technik, die perfekt für die Abscheidung von Metallen, Legierungen und anderen Leitern geeignet ist. Sein Mechanismus zur Plasmaerzeugung ist materialunabhängig, was es zu einer universellen Sputtermethode macht.

Die zentrale Erkenntnis ist, dass HF-Sputtern eine "Alles-Könner"-Abscheidungstechnik ist. Für rein leitfähige Targets ist jedoch das traditionelle DC-Sputtern oft schneller und kostengünstiger. Die Wahl zwischen HF und DC hängt davon ab, ob Sie maximale Vielseitigkeit für alle Materialtypen oder maximale Effizienz nur für Leiter benötigen.

Der Kernmechanismus: Warum HF-Sputtern universell ist

Plasmaerhaltung mit einem Wechselfeld

Das entscheidende Merkmal des HF-Sputterns ist die Verwendung einer Hochfrequenz-Wechselstromquelle. Dieses schnell wechselnde elektrische Feld beschleunigt Elektronen kontinuierlich im Prozessraum hin und her.

Diese oszillierenden Elektronen kollidieren mit neutralen Gasatomen (typischerweise Argon), schlagen andere Elektronen heraus und erzeugen ein stabiles, selbsterhaltendes Plasma. Die positiven Ionen aus diesem Plasma werden dann auf das Targetmaterial beschleunigt, bombardieren es und stoßen Atome aus, die sich auf Ihrem Substrat ablagern.

Umgehung des Problems der "Ladungsaufbau"

Der Hauptvorteil der HF-Methode und der Grund, warum sie für Isolatoren unerlässlich ist, besteht darin, dass sie den Ladungsaufbau verhindert. Beim DC-Sputtern bombardieren positive Ionen kontinuierlich das Target. Wenn das Target ein Isolator ist, kann es diese positive Ladung nicht ableiten, was schließlich die ankommenden Ionen abstößt und den Sputterprozess zum Erliegen bringt.

Das Wechselfeld des HF-Sputterns neutralisiert diesen Ladungsaufbau auf der Targetoberfläche während jedes Zyklus effektiv, was ein kontinuierliches, stabiles Sputtern von nichtleitenden Materialien ermöglicht.

HF für Leiter: Wann und warum?

Während eine DC-Stromversorgung ausreicht, um ein leitfähiges Target zu sputtern, gibt es spezifische Szenarien, in denen die Verwendung einer HF-Quelle praktisch und sogar vorteilhaft ist.

Ein einziges, vielseitiges System

Für Forschungs- und Entwicklungslabore ist Flexibilität entscheidend. Ein HF-Sputtersystem kann praktisch jedes Material abscheiden, von reinen Metallen wie Gold und Kupfer bis hin zu komplexen dielektrischen Verbindungen wie Siliziumdioxid (SiO2).

Ein einziges HF-System macht separate DC-Stromversorgungen überflüssig, vereinfacht den Geräteaufbau und ermöglicht es den Bedienern, nahtlos zwischen der Abscheidung von Leitern und Isolatoren zu wechseln.

Abscheidung von Verbundschichten und Legierungen

HF-Sputtern zeichnet sich bei komplexeren Abscheidungsprozessen aus. Beim Co-Sputtern von mehreren Targets – zum Beispiel einem leitfähigen und einem isolierenden – bietet eine HF-Stromquelle eine stabile und zuverlässige Plasmaumgebung für beide.

Es ist auch ideal für das reaktive Sputtern, bei dem ein reaktives Gas eingeführt wird, um eine Verbundschicht auf dem Substrat zu bilden. Die stabile Plasmakontrolle, die HF-Systeme bieten, ist vorteilhaft, um eine präzise Stöchiometrie in der Endschicht zu erreichen.

Die Kompromisse verstehen: HF vs. DC für Leiter

Die Verwendung von HF-Sputtern für leitfähige Materialien ist durchaus praktikabel, bringt aber im Vergleich zur traditionelleren DC-Sputtermethode Kompromisse mit sich.

Abscheidungsrate und Effizienz

Für ein einfaches leitfähiges Target ist das DC-Magnetronsputtern im Allgemeinen effizienter und erreicht eine höhere Abscheidungsrate. Die Leistung wird direkt und kontinuierlich auf das Target übertragen, was zu einem energetischeren und effizienteren Sputterprozess führt.

HF-Systeme führen aufgrund ihrer Komplexität und der Art der Leistungsabgabe oft zu geringeren Abscheidungsraten bei gleicher Eingangsleistung, wenn reine Metalle gesputtert werden.

Systemkomplexität und Kosten

HF-Sputtersysteme sind von Natur aus komplexer und teurer. Sie erfordern eine spezielle HF-Stromversorgung und ein Impedanzanpassungsnetzwerk, um die Leistung effizient auf das Plasma zu übertragen.

Im Gegensatz dazu sind DC-Stromversorgungen einfacher, robuster und deutlich kostengünstiger. Für industrielle Anwendungen mit hohem Volumen, die sich ausschließlich auf die Abscheidung von Metallen konzentrieren, ist das DC-Sputtern fast immer die wirtschaftlichere Wahl.

Die richtige Wahl für Ihr Ziel treffen

Um die geeignete Technik auszuwählen, müssen Sie die Stärken der Methode mit Ihrem Hauptziel in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von reinen Metallen mit hoher Rate liegt: DC-Magnetronsputtern ist die effizientere und kostengünstigere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von isolierenden oder dielektrischen Materialien liegt: HF-Sputtern ist die notwendige und standardmäßige Industriemethode.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit für F&E oder komplexe Verbundschichten liegt: Ein HF-Sputtersystem bietet die entscheidende Flexibilität, um jedes benötigte Material zu verarbeiten.

Letztendlich ist Ihre Wahl eine strategische Entscheidung zwischen Spezialisierung und Vielseitigkeit.

Zusammenfassungstabelle:

| Aspekt | HF-Sputtern (für Leiter) | DC-Sputtern (für Leiter) |

|---|---|---|

| Hauptanwendung | Vielseitige F&E, komplexe Verbindungen | Metallabscheidung mit hoher Rate |

| Abscheidungsrate | Niedriger | Höher |

| Systemkosten | Höher (HF-Stromversorgung + Anpassungsnetzwerk) | Niedriger |

| Flexibilität | Verarbeitet Leiter & Isolatoren | Beschränkt auf leitfähige Targets |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen Sputtersystems für Ihr Labor?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung präziser Laborgeräte und Verbrauchsmaterialien für all Ihre Abscheidungsanforderungen. Ob Sie die Vielseitigkeit eines HF-Systems für F&E oder die hohe Effizienz eines DC-Aufbaus für die Produktion benötigen, unsere Experten helfen Ihnen, Ihre Dünnschichtprozesse zu optimieren.

Kontaktieren Sie unser Team noch heute, um Ihre spezifische Anwendung zu besprechen und eine maßgeschneiderte Lösung zu erhalten, die die Leistung und den ROI Ihres Labors maximiert.

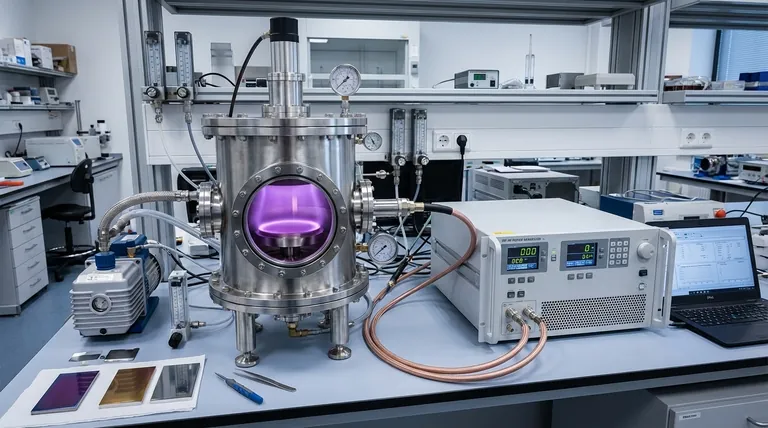

Visuelle Anleitung

Ähnliche Produkte

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Elektrochemische Elektrolysezelle zur Beschichtungsbewertung

- Elektrochemische Quarz-Elektrolysezelle für elektrochemische Experimente

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

Andere fragen auch

- Was sind die verschiedenen Teile einer Einstech-Tablettenpresse? Die Kernkomponenten erklärt

- Was ist der Vorteil einer Einstempel-Tablettiermaschine? Ideal für abfallarme F&E und Formulierungsprüfung

- Was ist Tablettenpressen in der pharmazeutischen Industrie? Der Kernprozess zur Herstellung fester oraler Darreichungsformen

- Was sind die beiden Klassifizierungen von Tablettenpressen? Einzelstempelpresse vs. Rundlaufpresse erklärt

- Was ist der Unterschied zwischen einer Ein-Stationen-Tablettenpresse und einer Rundläuferpresse? Wählen Sie die richtige Maschine für Ihr Labor oder Ihre Produktion