Ja, das Aufwärmen eines Hydrauliksystems wird nicht nur empfohlen; es ist entscheidend für seine Gesundheit und Leistung. Der Betrieb von Hydraulikgeräten mit kalter Flüssigkeit zwingt dickes, langsam fließendes Öl durch das System, was die Pumpe unterversorgen, Druckspitzen verursachen und zu vorzeitigem Komponentenausfall führen kann. Ein bewusstes Aufwärmverfahren ist ein grundlegender Bestandteil der vorbeugenden Wartung, der Ihre Investition schützt.

Das Kernproblem bei kalter Hydraulikflüssigkeit ist ihre hohe Viskosität. Der Versuch, ein System mit voller Leistung mit kalter, honigartiger Flüssigkeit zu betreiben, ist, als würde man einen Athleten bitten, ohne Aufwärmen zu sprinten – es lädt zu Schäden ein, insbesondere durch Pumpenkavitation und extreme Belastung von Dichtungen und Schläuchen.

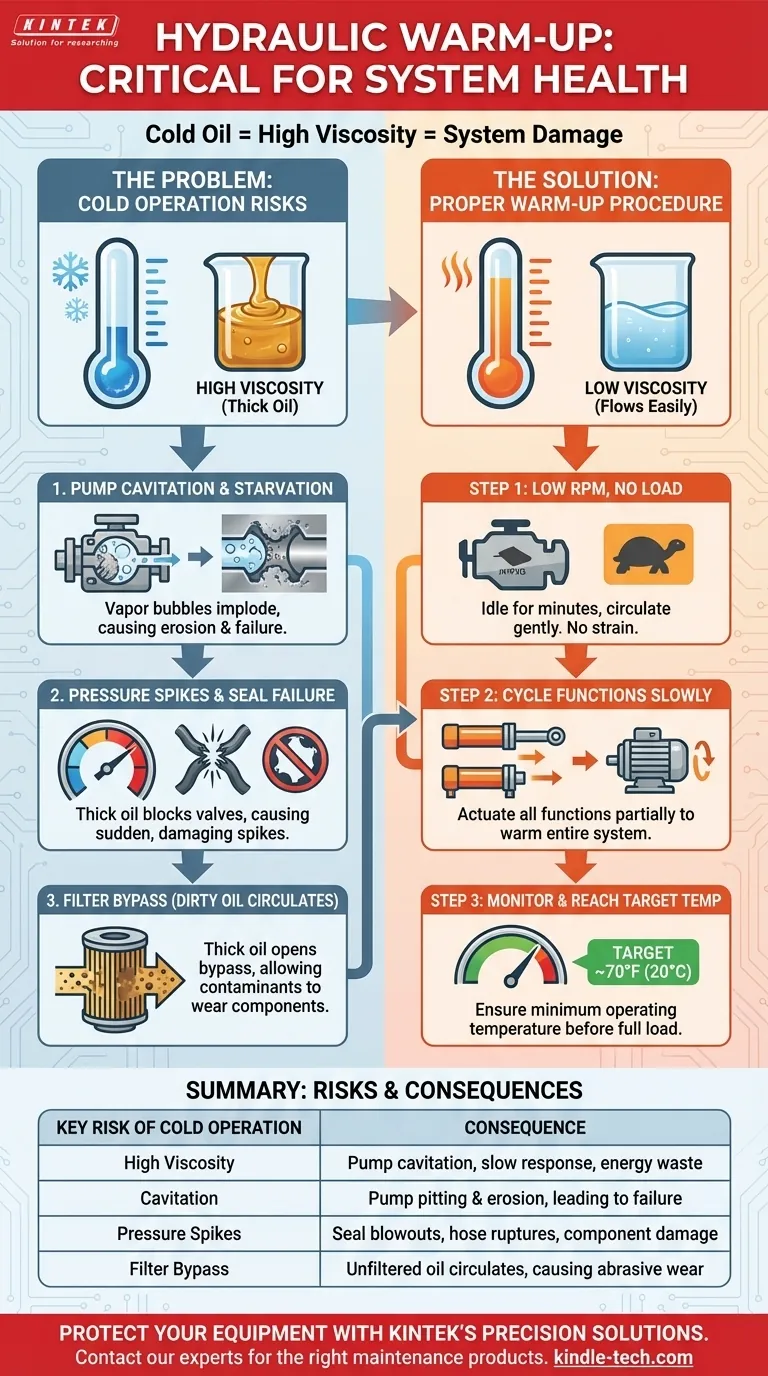

Die Physik kalter Hydraulikflüssigkeit

Um die Notwendigkeit eines Aufwärmens zu verstehen, müssen wir zunächst verstehen, wie Temperatur das Verhalten von Hydrauliköl grundlegend verändert.

Viskosität: Der Kern der Sache

Viskosität ist der Fließwiderstand einer Flüssigkeit. Wenn Hydrauliköl kalt ist, ist seine Viskosität hoch, was bedeutet, dass es dick ist und schlecht fließt. Wenn das System läuft und das Öl sich erwärmt, sinkt seine Viskosität, wodurch es leichter fließen kann.

Denken Sie an den Unterschied zwischen dem Gießen von kaltem Honig und dem Gießen von warmem Wasser. Ihre Hydraulikpumpe muss viel härter arbeiten, um diesen dicken, kalten "Honig" anzusaugen und auszustoßen.

Die Gefahr der Kavitation

Kavitation ist das zerstörerischste Risiko eines Kaltstarts. Da das dicke Öl nicht schnell genug in den Einlass der Pumpe fließen kann, um den Hohlraum zu füllen, entsteht ein teilweises Vakuum. Dies führt zur Bildung von Dampfblasen in der Flüssigkeit.

Wenn diese Blasen zur Hochdruckseite der Pumpe gelangen, kollabieren sie heftig. Dieser Kollaps erzeugt einen Mikrostrahl Flüssigkeit, der die internen Metalloberflächen der Pumpe bombardiert und Lochfraß und Erosion verursacht, die sie schnell zerstören werden.

Träge Reaktion und Ineffizienz

Wenn Öl zu viskos ist, hat es Schwierigkeiten, durch enge Toleranzen in Ventilen, Schläuchen und Zylindern zu fließen. Dies führt zu langsamen und ruckartigen Bewegungen der Aktuatoren, was eine präzise Steuerung unmöglich macht.

Darüber hinaus muss der Antriebsmotor (Verbrennungsmotor oder Elektromotor) erheblich mehr Energie aufwenden, nur um die dicke Flüssigkeit zu zirkulieren. Dies verschwendet Kraftstoff und belastet die gesamte Antriebseinheit unnötig.

Wie kalter Betrieb Ihre Ausrüstung beschädigt

Das Ignorieren einer Aufwärmroutine reduziert nicht nur die Leistung; es beschädigt aktiv teure Komponenten.

Unterversorgung der Hydraulikpumpe

Kavitation ist im Grunde eine Unterversorgung der Pumpe mit Flüssigkeit. Die Pumpe ist das Herzstück Ihres Hydrauliksystems und oft die teuerste Komponente. Der Betrieb ohne ausreichende Ölzufuhr, selbst für wenige Minuten, verkürzt ihre Lebensdauer dramatisch.

Druckspitzen und Dichtungsausfall

Kalte, dicke Flüssigkeit fließt nicht leicht durch Druckbegrenzungsventile, die das System vor Überdruck schützen sollen. Eine plötzliche Verstopfung oder eine schnell betätigte Funktion kann eine massive Druckspitze verursachen, auf die das Ventil nicht rechtzeitig reagieren kann.

Diese Spitzen können Hydraulikdichtungen sprengen, Schläuche reißen und sogar Gehäuse von Komponenten knacken, was zu großen Leckagen und kostspieligen Ausfallzeiten führt.

Umgehung Ihrer Filtration

Die meisten Hydraulikfilter verfügen über ein Bypassventil, das sich öffnet, wenn das Filterelement verstopft ist. Kaltes, dickes Öl kann jedoch genügend Gegendruck erzeugen, um dieses Ventil zu öffnen, selbst wenn der Filter sauber ist.

Wenn dies geschieht, umgeht ungefiltertes Öl den Filter vollständig. Jegliche Verunreinigungen im System können dann frei zirkulieren und abrasiven Verschleiß an präzisionsgefertigten Oberflächen in Ihren Pumpen, Ventilen und Motoren verursachen.

Das richtige Aufwärmverfahren

Ein korrektes Aufwärmen ist einfach und erfordert nur wenige Minuten Geduld.

Beginnen Sie mit niedriger Drehzahl und ohne Last

Starten Sie den Motor oder Elektromotor im Leerlauf. Lassen Sie ihn mehrere Minuten lang laufen, wobei alle Hydrauliksteuerungen in Neutralstellung sind. Dies ermöglicht der Pumpe, das Öl sanft durch den Hauptkreislauf und den Tank zu zirkulieren und den Aufwärmprozess ohne Belastung des Systems zu beginnen.

Funktionen langsam und teilweise durchlaufen

Beginnen Sie nach der anfänglichen Phase, alle Hydraulikfunktionen langsam und teilweise zu betätigen. Zum Beispiel einen Ausleger heben und senken, einen Zylinder aus- und einfahren oder einen Hydraulikmotor hin und her drehen.

Tun Sie dies ohne Last an der Maschine. Dieser Schritt ist entscheidend, da er die sich erwärmende Flüssigkeit in die Aktuatoren und Schläuche drückt und so sicherstellt, dass das gesamte System eine gleichmäßige Temperatur erreicht.

Systemanzeigen überwachen

Ziel ist es, die Hydraulikflüssigkeit auf ihre minimal empfohlene Betriebstemperatur zu bringen, die typischerweise im Betriebshandbuch der Ausrüstung angegeben ist. Obwohl dies variiert, liegt ein allgemeines Ziel oft bei etwa 20 °C (70 °F). Sobald das System warm ist, können Sie es unter normalen Lasten betreiben.

Die richtige Wahl für Ihr Ziel treffen

Die Einführung einer geeigneten Aufwärmstrategie ist eine Entscheidung zwischen kurzfristiger Eile und langfristiger Zuverlässigkeit.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung und der Minimierung der Kosten liegt: Führen Sie immer ein vollständiges Aufwärmen durch, indem Sie alle Funktionen bei niedriger Geschwindigkeit durchlaufen, bis die minimale Betriebstemperatur erreicht ist.

- Wenn Sie in extrem kalten Klimazonen (unter Null) arbeiten: Erwägen Sie die Installation einer Hydrauliktankheizung und die Verwendung eines hochwertigen, synthetischen Mehrbereichsöls, um die Aufwärmzeiten zu verkürzen und überlegenen Schutz zu bieten.

- Wenn Sie in einem Notfall sofort arbeiten müssen: Betreiben Sie die Ausrüstung mit der niedrigstmöglichen Motordrehzahl und Last, wohlwissend, dass dies zu beschleunigtem Verschleiß führt und das Risiko eines Komponentenausfalls erhöht.

Das Betrachten eines hydraulischen Aufwärmens als obligatorischen Betriebsschritt ist der effektivste Weg, Ihre Investition zu schützen und eine zuverlässige Leistung zu gewährleisten.

Zusammenfassungstabelle:

| Hauptrisiko des Kaltbetriebs | Konsequenz |

|---|---|

| Hohe Viskosität (dickes Öl) | Pumpenkavitation, langsame Reaktion, Energieverschwendung |

| Kavitation | Pumpenlochfraß und Erosion, die zum Ausfall führen |

| Druckspitzen | Dichtungsplatzer, Schlauchrisse, Komponentenschäden |

| Filter-Bypass | Ungefiltertes Öl zirkuliert, verursacht abrasiven Verschleiß |

Schützen Sie Ihre Hydraulikausrüstung mit den Präzisionslaborlösungen von KINTEK. Die richtige Wartung beginnt mit den richtigen Werkzeugen und Verbrauchsmaterialien. Ob Sie Industriemaschinen oder hydraulische Laborsysteme verwalten, KINTEK ist spezialisiert auf langlebige Ausrüstung und hochwertige Flüssigkeiten, die für optimale Leistung und Langlebigkeit entwickelt wurden. Kontaktieren Sie noch heute unsere Experten, um die perfekten Hydraulikwartungsprodukte für Ihre Bedürfnisse zu finden und kostspielige Ausfallzeiten zu vermeiden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Prübsiebe und Siebmaschinen

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Vakuumbalg für effiziente Verbindung und stabiles Vakuum in Hochleistungssystemen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Wie wird ein Vibrationssieb zur Partikelgrößenanalyse von mechanisch legierten Pulvern verwendet? Expertenratgeber

- Was ist die Funktion von Siebausrüstung in CuAlMn-Legierungen? Beherrschung der Porengrößenpräzision

- Warum ist ein präziser Vibrationssiebschüttler für die Erforschung der Metalllaugung unerlässlich? Optimieren Sie Ihre Partikelgrößenanalyse

- Welche Rolle spielen Standardsiebe bei der Vorbereitung von Goldabfällen für kinetische Laugungsstudien?

- Welche Faktoren beeinflussen die Siebleistung und -effizienz? Optimieren Sie Ihren Partikeltrennprozess