Ja, absolut. Induktionserwärmung ist eine hochwirksame Methode zum Erhitzen von Nichteisenmetallen, vorausgesetzt, sie sind elektrisch leitfähig. Dieses Verfahren wird branchenweit häufig zum Schmelzen, Gießen und Umformen von Materialien wie Kupfer, Aluminium, Gold und Silber eingesetzt.

Das Grundprinzip ist einfach: Induktion funktioniert bei jedem Material, das Elektrizität leiten kann. Obwohl es bei Eisenmetallen wie Eisen aufgrund eines zusätzlichen magnetischen Effekts bekanntermaßen effizient ist, macht seine Fähigkeit, durch elektrische Ströme Wärme in Nichteisenmetallen zu erzeugen, es zu einer vielseitigen und weit verbreiteten Technologie.

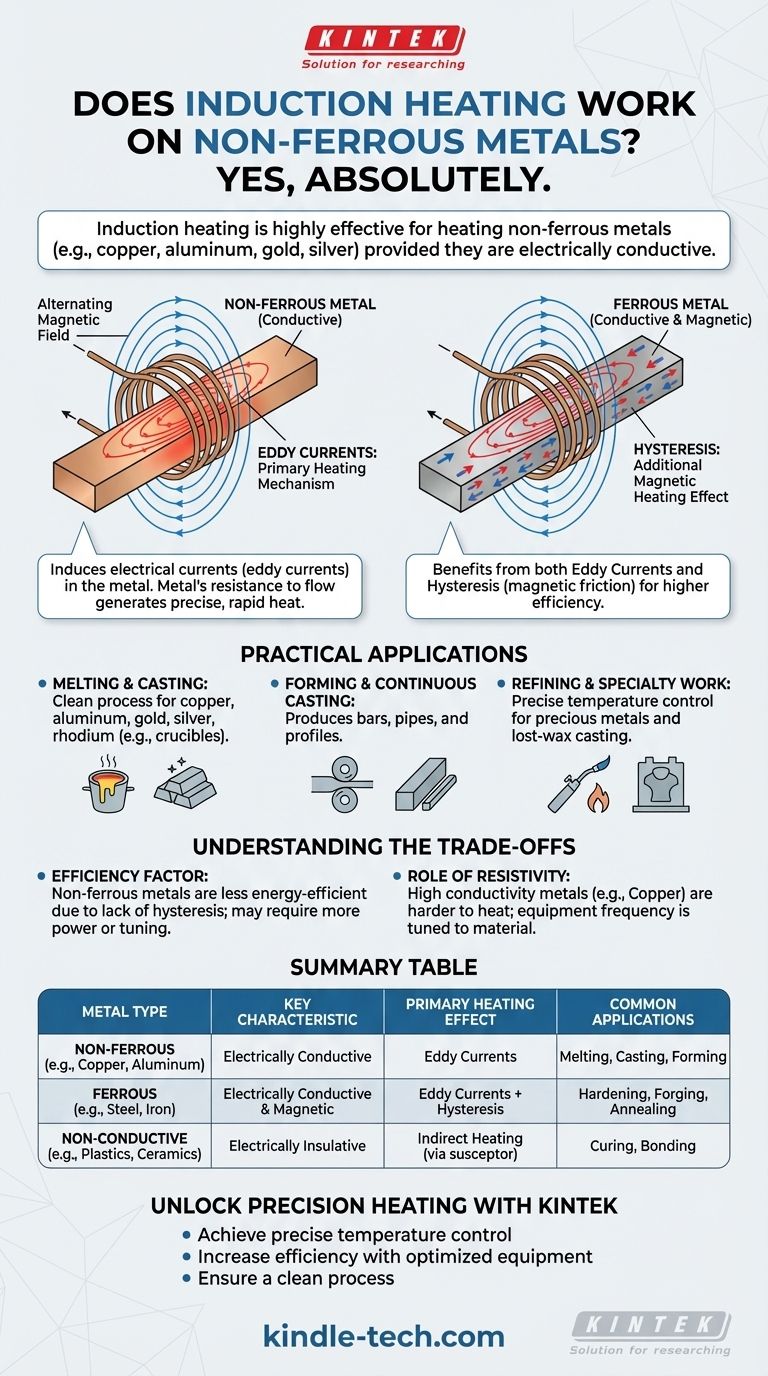

Das Grundprinzip: Wie Induktion jedes leitfähige Metall erhitzt

Um zu verstehen, warum Induktion bei einer so breiten Palette von Materialien funktioniert, müssen Sie die beiden grundlegenden Heizeffekte verstehen, die sie erzeugen kann.

Der universelle Effekt: Wirbelströme

Ein Induktionsheizgerät erzeugt ein starkes, schnell wechselndes Magnetfeld. Wenn ein leitfähiges Material wie Aluminium oder Kupfer in dieses Feld gebracht wird, induziert es elektrische Ströme im Metall.

Diese wirbelnden Ströme werden Wirbelströme genannt. Aufgrund des natürlichen elektrischen Widerstands des Metalls erzeugt der Fluss dieser Ströme präzise und schnelle Wärme. Dies ist der primäre Mechanismus zum Erhitzen von Nichteisenmetallen.

Der Vorteil von Eisenmetallen: Hysterese

Eisenmetalle (wie Eisen und Stahl) profitieren von einem zweiten, starken Heizeffekt, der Hysterese genannt wird. Diese Materialien sind magnetisch.

Wenn sie dem wechselnden Magnetfeld ausgesetzt werden, klappen ihre internen magnetischen Domänen schnell hin und her. Diese mikroskopische Reibung erzeugt eine erhebliche Menge zusätzlicher Wärme. Nichteisenmetalle erfahren diesen Effekt nicht.

Praktische Anwendungen für Nichteisenmetalle

Die Fähigkeit, Nichteisenmetalle präzise und schnell zu erhitzen, macht die Induktion für viele hochwertige Anwendungen unerlässlich. Die Referenzen bestätigen ihre Verwendung in mehreren wichtigen industriellen Prozessen.

Schmelzen und Gießen

Induktionsöfen sind eine Standardwahl zum Schmelzen von Grundmetallen wie Kupfer und Aluminium sowie Edelmetallen wie Gold, Silber und Rhodium. Der saubere, geschlossene Heizprozess minimiert Verunreinigungen.

Umformen und Stranggießen

Die Technologie wird auch zur Herstellung von Halbzeugen eingesetzt. Durch das Erhitzen von Metallen können diese durch Verfahren wie das Stranggießen zu Stäben, Rohren und Profilen geformt werden.

Raffinierung und Spezialarbeiten

Für Edelmetalle wird Induktion zur Raffinierung von Rohmaterialien und zur Herstellung komplizierter Objekte durch Wachsausschmelzverfahren eingesetzt, bei denen eine präzise Temperaturkontrolle entscheidend ist.

Die Kompromisse verstehen

Obwohl Induktion bei Nichteisenmetallen funktioniert, gibt es wichtige Leistungsunterschiede im Vergleich zu Eisenmetallen, die Sie berücksichtigen müssen.

Der Effizienzfaktor

Da Nichteisenmetalle nur durch Wirbelströme und nicht durch Hysterese erhitzt werden, kann der Prozess weniger energieeffizient sein. Es kann mehr Leistung oder andere Geräteeinstellungen erfordern, um die gleiche Heizrate zu erzielen, die Sie bei einem Stück Stahl sehen würden.

Die Rolle des Widerstands

Der elektrische Widerstand eines Materials spielt eine entscheidende Rolle. Metalle mit sehr hoher Leitfähigkeit, wie Kupfer, können schwieriger zu erhitzen sein, da sie Wirbelströme mit geringerem Widerstand fließen lassen und somit weniger Wärme erzeugen.

Umgekehrt erhitzen Metalle mit etwas höherem Widerstand durch Wirbelströme effektiver. Aus diesem Grund wird die Gerätefrequenz oft speziell auf das Zielmaterial abgestimmt.

Indirekte Erwärmung für nichtleitende Materialien

Für Materialien, die überhaupt nicht elektrisch leitfähig sind, wie Kunststoffe oder Keramiken, ist eine direkte Induktion unmöglich. Sie können jedoch indirekt erhitzt werden, indem zunächst ein leitfähiger Metallsuszeptor mittels Induktion erhitzt wird, der dann seine Wärme durch Leitung oder Strahlung auf das nichtleitende Material überträgt.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Ansatz sollte sich nach dem Material, mit dem Sie arbeiten, und Ihrem letztendlichen Ziel richten.

- Wenn Ihr Hauptaugenmerk auf maximaler Heizeffizienz für Stahl oder Eisen liegt: Sie nutzen sowohl Hysterese als auch Wirbelströme, was die Induktion zu einer idealen und hocheffizienten Wahl macht.

- Wenn Ihr Hauptaugenmerk auf dem Erhitzen von Nichteisenmetallen wie Aluminium oder Kupfer liegt: Der Prozess ist absolut praktikabel, aber seien Sie auf unterschiedliche Leistungsanforderungen vorbereitet und stellen Sie sicher, dass Ihre Ausrüstung auf die spezifischen Eigenschaften des Materials abgestimmt ist.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung von Edelmetallen wie Gold oder Silber liegt: Induktion bietet eine saubere, präzise und schnelle Schmelzmethode, die perfekt für hochwertige Anwendungen geeignet ist, bei denen Kontrolle von größter Bedeutung ist.

Letztendlich macht die Vielseitigkeit der Induktionserwärmung sie zu einem leistungsstarken Werkzeug für nahezu jedes leitfähige Metall, vorausgesetzt, das System ist richtig auf die einzigartigen Eigenschaften des Materials abgestimmt.

Zusammenfassungstabelle:

| Metallart | Hauptmerkmal | Primärer Heizeffekt | Gängige Anwendungen |

|---|---|---|---|

| Nichteisen (z.B. Kupfer, Aluminium) | Elektrisch leitfähig | Wirbelströme | Schmelzen, Gießen, Umformen |

| Eisen (z.B. Stahl, Eisen) | Elektrisch leitfähig & magnetisch | Wirbelströme + Hysterese | Härten, Schmieden, Glühen |

| Nichtleitend (z.B. Kunststoffe, Keramiken) | Elektrisch isolierend | Indirekte Erwärmung (über einen Suszeptor) | Aushärten, Kleben |

Erzielen Sie präzise Erwärmung für Ihr Labor oder Ihre Produktionslinie

Ob Sie Edelmetalle raffinieren, Aluminiumkomponenten gießen oder neue Materialien entwickeln, die richtige Heizausrüstung ist entscheidend. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Induktionsheizsysteme, die sowohl für Eisen- als auch für Nichteisenmetalle maßgeschneidert sind.

Arbeiten Sie mit uns zusammen, um:

- Präzise Temperaturkontrolle für konsistente, hochwertige Ergebnisse zu erreichen.

- Die Effizienz zu steigern mit Geräten, die für die spezifischen Eigenschaften Ihres Materials optimiert sind.

- Einen sauberen Prozess zu gewährleisten mit unseren kontaminationsminimierenden Lösungen, ideal für empfindliche Anwendungen.

Bereit, Ihre Fähigkeiten zu erweitern? Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und die perfekte Heizlösung für Ihr Labor zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Welche vier Arten von Wärmebehandlungsprozessen gibt es? Glühen, Normalisieren, Härten und Anlassen

- Wie funktioniert der Wärmebehandlungsprozess? Maßgeschneiderte Materialeigenschaften für Ihre Anwendung

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern

- Was ist ein Vakuum-Wärmebehandlungsofen? Der ultimative Leitfaden zur gesteuerten Atmosphäreverarbeitung

- Welche verschiedenen Arten von Wärmebehandlungsverfahren gibt es für Stahl? Festigkeit, Härte und Zähigkeit maßschneidern