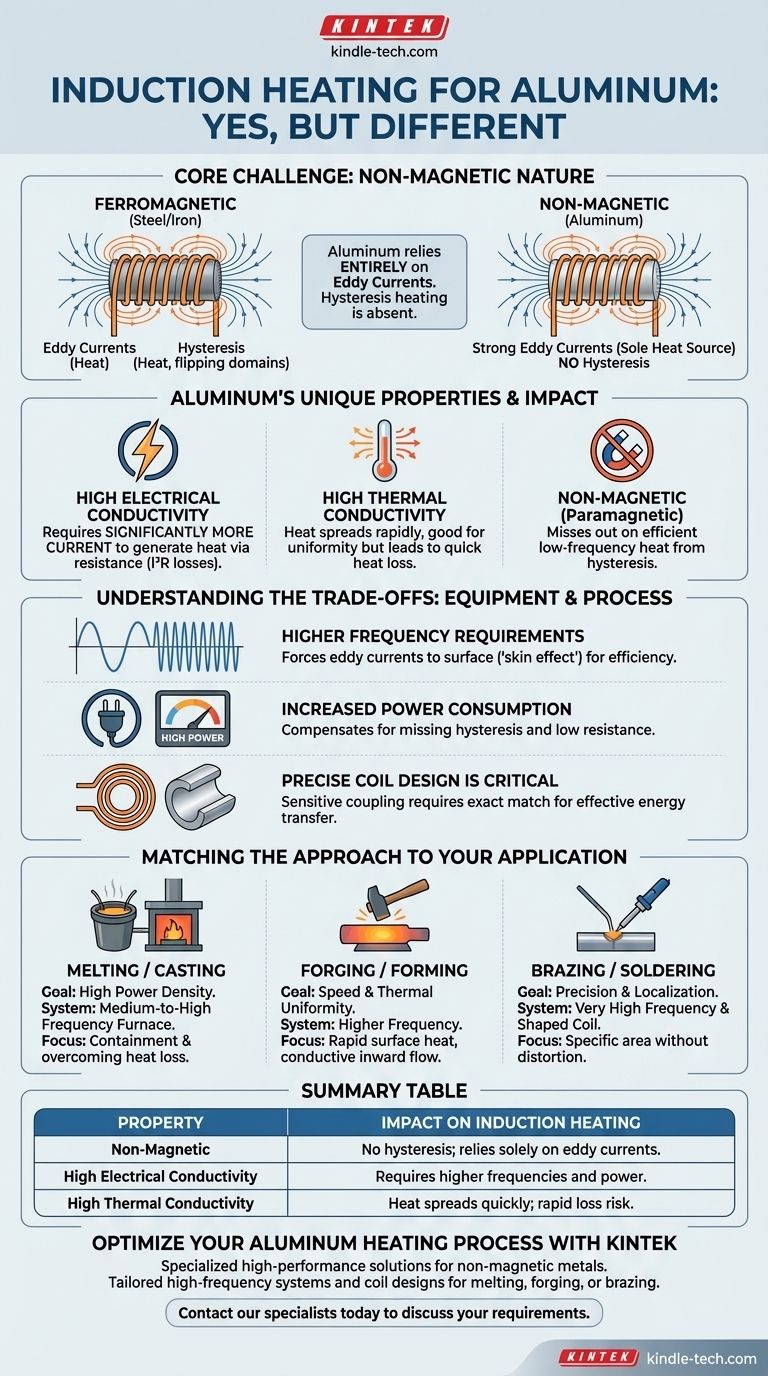

Ja, Induktionserwärmung funktioniert bei Aluminium, aber ihre Wirksamkeit und die erforderliche Ausrüstung unterscheiden sich grundlegend von der Erwärmung magnetischer Metalle wie Eisen und Stahl. Da Aluminium nicht-magnetisch, aber hochleitfähig ist, basiert der Prozess vollständig auf der Induktion starker elektrischer Wirbelströme innerhalb des Materials, was spezifische Frequenzen und Leistungsstufen erfordert, um effizient zu sein.

Die größte Herausforderung bei der Induktionserwärmung von Aluminium ist seine Beschaffenheit als nicht-magnetisches, hochleitfähiges Material. Während seine Leitfähigkeit die Erwärmung durch Wirbelströme ermöglicht, fehlt ihm aufgrund seiner fehlenden magnetischen Eigenschaften der effiziente Hysterese-Heizeffekt, was im Vergleich zu Stahl höhere Frequenzen und mehr Leistung erfordert, um die gewünschten Ergebnisse zu erzielen.

Wie Induktionserwärmung grundsätzlich funktioniert

Um die spezifischen Herausforderungen bei Aluminium zu verstehen, müssen wir zunächst die beiden Kernmechanismen der Induktionserwärmung betrachten.

Die Rolle eines wechselnden Magnetfeldes

Eine Induktionsspule, die von einem hochfrequenten Wechselstrom (AC) gespeist wird, erzeugt ein sich schnell änderndes Magnetfeld. Wenn ein leitfähiges Werkstück, wie ein Stück Metall, in dieses Feld gelegt wird, induziert es elektrische Ströme im Teil selbst.

Zwei wichtige Heizmechanismen

Dieser Prozess erzeugt auf zwei verschiedene Arten Wärme:

- Wirbelstromerwärmung: Das Magnetfeld induziert kreisförmige elektrische Ströme oder Wirbelströme im Metall. Der natürliche elektrische Widerstand des Materials führt dazu, dass diese Ströme Wärme erzeugen (I²R-Verluste), ähnlich wie das Heizelement in einem Elektroherd.

- Hysterese-Erwärmung: Dieser Mechanismus tritt nur bei magnetischen Materialien wie Eisen und Stahl auf. Das sich schnell ändernde Magnetfeld bewirkt, dass die magnetischen Domänen innerhalb des Materials ihre Polarität schnell umkehren. Diese innere Reibung erzeugt eine erhebliche Wärmemenge.

Die Besonderheiten der Aluminiumerwärmung

Die einzigartigen Eigenschaften von Aluminium bedeuten, dass nur einer dieser beiden Heizmechanismen zum Tragen kommt, was den gesamten Ansatz bestimmt.

Der Wirbelstromeffekt in Aluminium

Aluminium ist ein ausgezeichneter elektrischer Leiter. Diese Eigenschaft ermöglicht die Erzeugung sehr starker Wirbelströme, wenn es in ein Magnetfeld gelegt wird, was die einzige Wärmequelle im Induktionsprozess darstellt.

Das Fehlen von magnetischer Hysterese

Aluminium ist ein paramagnetisches Material, was bedeutet, dass es effektiv nicht-magnetisch ist. Daher erfährt es keine Hysterese-Erwärmung. Dies ist der größte Unterschied zwischen der Erwärmung von Aluminium und Stahl, da der Prozess eine wichtige Quelle effizienter, niederfrequenter Wärmeerzeugung verliert.

Hohe thermische & elektrische Leitfähigkeit

Die hohe Wärmeleitfähigkeit von Aluminium bedeutet, dass sich die Wärme sehr schnell im gesamten Werkstück ausbreitet, was für eine gleichmäßige Erwärmung von Vorteil sein kann, aber auch bedeutet, dass Wärme schnell an die Umgebung verloren gehen kann. Seine hohe elektrische Leitfähigkeit (geringer spezifischer Widerstand) bedeutet auch, dass die Wärmeerzeugung durch Wirbelströme im Vergleich zu Stahl einen deutlich höheren Stromfluss erfordert.

Die Kompromisse verstehen

Die Physik der Aluminiumerwärmung wirkt sich direkt auf die Ausrüstung und den Prozess aus, die für eine erfolgreiche Anwendung erforderlich sind.

Höhere Frequenzanforderungen

Um den Mangel an Hysterese und den geringen elektrischen Widerstand von Aluminium auszugleichen, muss die Induktionsstromversorgung mit einer viel höheren Frequenz arbeiten. Höhere Frequenzen zwingen die Wirbelströme, in einer dünneren Schicht nahe der Oberfläche des Teils zu fließen (der "Skin-Effekt"), wodurch der Heizeffekt konzentriert und der Prozess effizienter wird.

Erhöhter Stromverbrauch

Das Erhitzen von Aluminium auf eine Zieltemperatur erfordert oft mehr Leistung und Zeit als ein vergleichbares Stück Stahl. Die Energie, die durch Hysterese erzeugt worden wäre, muss vollständig durch stärkere Wirbelströme kompensiert werden, was ein leistungsfähigeres Induktionssystem erfordert.

Präzises Spulendesign ist entscheidend

Die Effizienz der Induktionserwärmung hängt von der "Kopplung" ab, d.h. wie gut das Magnetfeld mit dem Werkstück verbunden ist. Aufgrund der Eigenschaften von Aluminium ist der Kopplungsabstand oft kleiner und empfindlicher. Das Design der Induktionsspule muss präzise an die Geometrie des Teils angepasst werden, um eine effektive Energieübertragung zu gewährleisten.

Den Ansatz an Ihre Anwendung anpassen

Die Wahl der richtigen Induktionsstrategie hängt vollständig von Ihrem industriellen Ziel ab, da verschiedene Anwendungen unterschiedliche Anforderungen an Geschwindigkeit, Gleichmäßigkeit und Präzision stellen.

- Wenn Ihr Hauptaugenmerk auf Schmelzen oder Gießen liegt: Eine hohe Leistungsdichte ist unerlässlich. Der Prozess wird auf einer mittel- bis hochfrequenten Stromversorgung und einem gut konstruierten Ofen (oft ein kernloser oder Kanalofen) basieren, um das geschmolzene Metall zu halten und schnelle Wärmeverluste zu überwinden.

- Wenn Ihr Hauptaugenmerk auf Schmieden oder Umformen liegt: Geschwindigkeit und thermische Gleichmäßigkeit sind entscheidend. Ein höherfrequentes System ist erforderlich, um die Oberfläche des Rohlings schnell zu erwärmen, damit sich die Wärme nach innen ausbreiten kann, um eine gleichmäßige Temperatur vor dem Umformen zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf Löten oder Hartlöten liegt: Präzision ist das Hauptziel. Hier werden ein sehr hochfrequentes System und eine sorgfältig geformte Spule verwendet, um Wärme an einen sehr spezifischen, lokalisierten Bereich abzugeben, ohne das umgebende Material zu verformen.

Durch das Verständnis dieser Prinzipien können Sie einen Induktionserwärmungsprozess effektiv entwickeln, der die einzigartigen Eigenschaften von Aluminium für erfolgreiche, effiziente Ergebnisse nutzt.

Zusammenfassungstabelle:

| Eigenschaft | Auswirkungen auf die Induktionserwärmung |

|---|---|

| Nicht-magnetisch | Keine Hysterese-Erwärmung; basiert ausschließlich auf Wirbelströmen. |

| Hohe elektrische Leitfähigkeit | Erfordert höhere Frequenzen und Leistung für effiziente Erwärmung. |

| Hohe Wärmeleitfähigkeit | Wärme breitet sich schnell aus; kann bei schlechtem Management zu schnellem Wärmeverlust führen. |

Optimieren Sie Ihren Aluminium-Heizprozess mit KINTEK

Haben Sie Schwierigkeiten mit der ineffizienten Erwärmung von Aluminiumteilen? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und bietet maßgeschneiderte Induktionsheizlösungen, die die einzigartigen Herausforderungen nicht-magnetischer Metalle angehen. Unsere Experten helfen Ihnen bei der Auswahl des richtigen Hochfrequenzsystems und Spulendesigns für Ihre spezifische Anwendung – sei es Schmelzen, Schmieden oder Präzisionslöten.

Wir bieten die Technologie und Unterstützung, um schnelle, gleichmäßige und energieeffiziente Ergebnisse für Ihre Labor- oder Produktionsanforderungen zu gewährleisten.

Kontaktieren Sie noch heute unsere Spezialisten, um Ihre Anforderungen an die Aluminiumerwärmung zu besprechen und zu erfahren, wie KINTEK Ihre Prozesseffizienz steigern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was ist der Unterschied zwischen Glühen, Härten und Anlassen? Meistern Sie die Metalleigenschaften für Ihr Labor

- Wie funktioniert der Wärmebehandlungsprozess? Maßgeschneiderte Materialeigenschaften für Ihre Anwendung

- Was ist ein Vakuum-Wärmebehandlungsofen? Der ultimative Leitfaden zur gesteuerten Atmosphäreverarbeitung

- Warum wärmebehandeln Sie im Vakuum? Erzielen Sie perfekte Oberflächengüte und Materialintegrität

- Welche verschiedenen Arten von Wärmebehandlungsverfahren gibt es für Stahl? Festigkeit, Härte und Zähigkeit maßschneidern