Ja, der Hauptzweck des Mahlens ist die Reduzierung der Partikelgröße. Mahlen ist ein mechanischer Prozess, der feste Materialien in kleinere Teile zerlegt. Durch die Anwendung von Kräften wie Schlag, Scherung oder Kompression werden größere Partikel, Granulate oder Brocken in feinere Pulver mit spezifischen Eigenschaften umgewandelt.

Das Mahlen ist die grundlegende Technik zur Partikelgrößenreduzierung. Das ultimative Ziel ist jedoch nicht nur, Dinge kleiner zu machen, sondern eine präzise Kontrolle über die physikalischen Eigenschaften eines Materials zu erlangen, was dessen Leistung, Handhabung und Konsistenz in jeder Anwendung bestimmt.

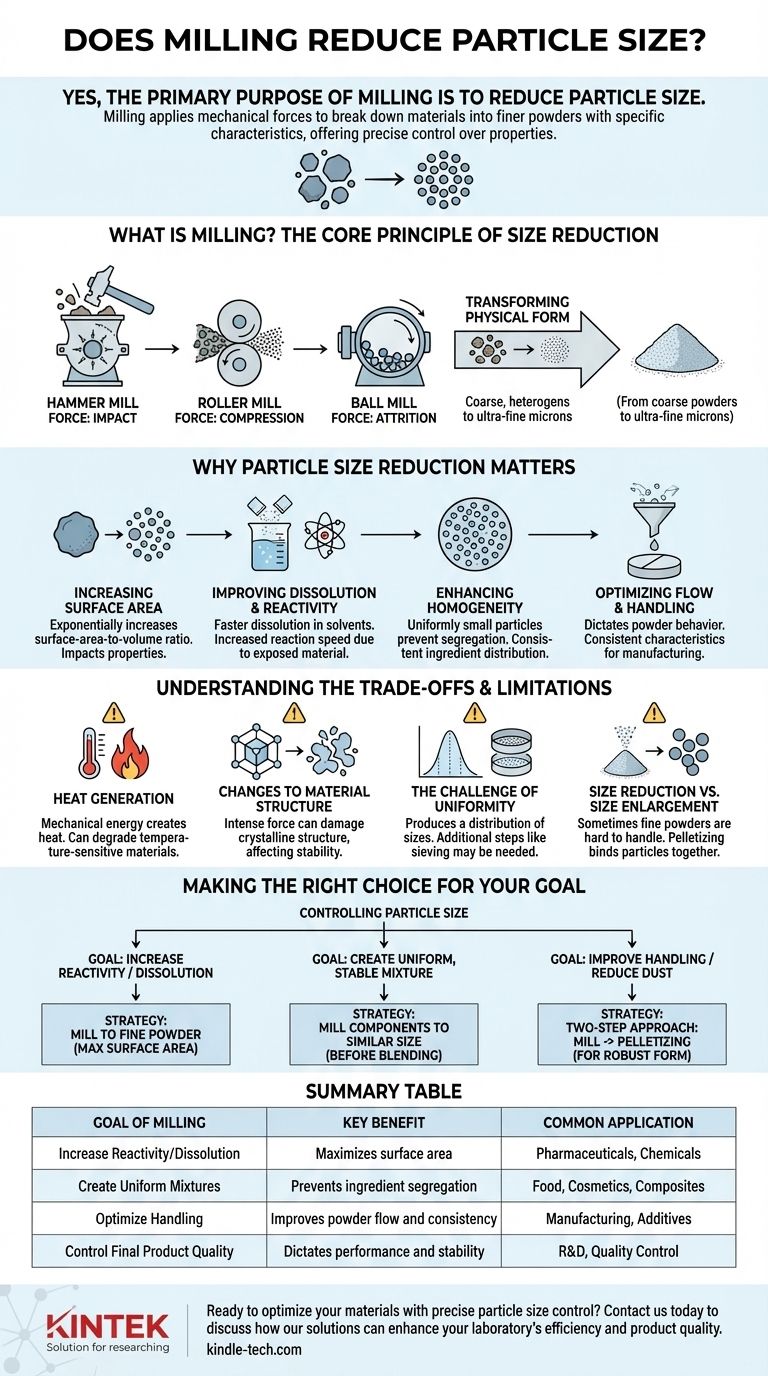

Was ist Mahlen? Das Kernprinzip der Größenreduzierung

Mahlen, auch bekannt als Zerkleinern oder Komminuierung, ist ein grundlegender Prozess in der Materialwissenschaft. Es ist der Mechanismus, durch den mechanische Energie genutzt wird, um feste Strukturen zu brechen.

Die Anwendung von Kraft

Der Kern jedes Mahlprozesses ist die Anwendung von Kraft, die ausreicht, um das Material zu brechen. Verschiedene Arten von Mühlen sind auf unterschiedliche Kräfte spezialisiert, wie z. B. den Aufprall einer Hammermühle, die Kompression einer Walzenmühle oder die Reibung, die in einer Kugelmühle auftritt.

Umwandlung der physikalischen Form

Dieser Prozess nimmt ein grobes, oft heterogenes Material und wandelt es in ein Pulver mit einer viel kleineren Partikelgröße um. Der Grad der Größenreduzierung kann gesteuert werden, um Partikel von groben Pulvern bis hin zu ultrafeinen Partikeln im Mikrometerbereich herzustellen.

Warum die Reduzierung der Partikelgröße wichtig ist

Die Reduzierung der Partikelgröße ist selten das Endziel an sich. Stattdessen ist es ein entscheidender Schritt, der durchgeführt wird, um eine oder mehrere spezifische Leistungsverbesserungen zu erzielen.

Vergrößerung der Oberfläche

Wenn ein Partikel zerkleinert wird, erhöht sich sein Verhältnis von Oberfläche zu Volumen exponentiell. Dies ist die wichtigste Folge des Mahlens, da es viele andere Eigenschaften direkt beeinflusst.

Verbesserung der Auflösung und Reaktivität

Eine größere Oberfläche ermöglicht es einer Substanz, sich viel schneller in einem Lösungsmittel aufzulösen. Es erhöht auch die Geschwindigkeit chemischer Reaktionen, da mehr Material zu jedem Zeitpunkt freigelegt und für die Reaktion verfügbar ist.

Verbesserung der Homogenität

Bei der Herstellung einer Mischung oder eines Verbundstoffs ist es unerlässlich, gleichmäßig kleine Partikel zu haben. Dies ermöglicht eine viel konsistentere Verteilung der Inhaltsstoffe und verhindert die Segregation, bei der sich verschiedene Komponenten aufgrund von Größen- und Dichteunterschieden im Laufe der Zeit trennen.

Optimierung des Fließverhaltens und der Handhabung

Die Größe und Form der Partikel bestimmen, wie sich ein Pulver verhält – ob es frei fließt oder dazu neigt, zu verklumpen. Das Mahlen hilft, Pulver mit konsistenten Eigenschaften für nachgelagerte Herstellungsprozesse wie Tablettenpressen oder Verpacken zu erzeugen.

Verständnis der Kompromisse und Einschränkungen

Obwohl das Mahlen ein wirkungsvoller Prozess ist, muss er sorgfältig kontrolliert werden. Die auf das Material übertragene Energie kann unbeabsichtigte Folgen haben.

Wärmeerzeugung

Die beim Mahlen verwendete mechanische Energie erzeugt erhebliche Wärme. Bei temperaturempfindlichen Materialien, wie bestimmten Pharmazeutika oder Polymeren, kann dies zu Zersetzung, Schmelzen oder einem Verlust der Wirksamkeit führen.

Veränderungen der Materialstruktur

Die intensive Kraft des Mahlens kann die Kristallstruktur eines Materials beschädigen und amorphe (nicht-kristalline) Bereiche erzeugen. Dies kann die Stabilität, Haltbarkeit und das Verhalten des Materials negativ beeinflussen.

Die Herausforderung der Gleichmäßigkeit

Das Mahlen erzeugt eine Verteilung von Partikelgrößen, nicht eine einzige einheitliche Größe. Um eine sehr enge Verteilung zu erreichen, sind oft zusätzliche Schritte erforderlich, wie Sieben oder Luftklassierung, um zu große oder zu kleine Partikel abzutrennen.

Größenreduzierung vs. Größenvergrößerung

Manchmal ist das Ziel das Gegenteil. Extrem feine Pulver können schwer zu handhaben, staubig sein und schlecht fließen. In diesen Fällen werden Prozesse wie Pelletierung oder Granulierung eingesetzt, um kleine Partikel zu größeren, besser handhabbaren Formen zu binden.

Die richtige Wahl für Ihr Ziel treffen

Die Kontrolle der Partikelgröße hängt von der Auswahl des richtigen Prozesses ab, um ein bestimmtes Ergebnis zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Erhöhung der Reaktionsgeschwindigkeit oder der Auflösungsrate liegt: Das Mahlen zu einem feinen Pulver mit maximaler Oberfläche ist Ihre effektivste Strategie.

- Wenn Ihr Hauptaugenmerk auf der Erstellung einer einheitlichen, stabilen Mischung liegt: Das Mahlen einzelner Komponenten auf eine ähnliche Partikelgröße ist ein entscheidender erster Schritt vor dem Mischen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Materialhandhabung und der Reduzierung von Staub liegt: Möglicherweise benötigen Sie einen zweistufigen Ansatz: Verwenden Sie das Mahlen, um einheitliche Basispartikel zu erzeugen, und verwenden Sie dann einen Prozess zur Größenvergrößerung wie die Pelletierung, um diese zu einer robusteren Form aufzubauen.

Letztendlich ist die Kontrolle der Partikelgröße durch Prozesse wie das Mahlen grundlegend für die Kontrolle der Leistung und Qualität Ihres Endprodukts.

Zusammenfassungstabelle:

| Ziel des Mahlens | Hauptvorteil | Häufige Anwendung |

|---|---|---|

| Reaktivität/Auflösung erhöhen | Maximiert die Oberfläche | Pharmazeutika, Chemikalien |

| Einheitliche Mischungen erstellen | Verhindert die Segregation von Inhaltsstoffen | Lebensmittel, Kosmetika, Verbundwerkstoffe |

| Handhabung optimieren | Verbessert das Pulverfließen und die Konsistenz | Fertigung, Additive |

| Endproduktqualität kontrollieren | Bestimmt Leistung und Stabilität | F&E, Qualitätskontrolle |

Bereit, Ihre Materialien mit präziser Partikelgrößenkontrolle zu optimieren?

Bei KINTEK sind wir darauf spezialisiert, die richtige Laborausrüstung und Verbrauchsmaterialien bereitzustellen, um Ihren spezifischen Anforderungen an Mahlen und Partikelgrößenreduzierung gerecht zu werden. Ob Sie neue Pharmazeutika entwickeln, einheitliche Verbundwerkstoffe herstellen oder die Produktkonsistenz verbessern möchten, unsere Expertise kann Ihnen helfen, hervorragende Ergebnisse zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Effizienz und Produktqualität Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Flüssigstickstoff Kryo-Mühle Cryomill Luftstrom Ultrafine Pulverisierer

- Tieftemperatur-wassergekühlter Vibrations-Feinstzerkleinerer mit Touchscreen

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Mini Planetenkugelmühle für Labormahlen

- Zweiwellen-Extruder-Kunststoffgranuliermaschine

Andere fragen auch

- Was ist die Funktion von Mahlanlagen bei der Vorbehandlung von magerer Kohle und SCCBs? Präzise Ergebnisse erzielen

- Welche Rolle spielen Mahl- und Zerkleinerungssysteme bei der Vorbereitung von Ca3Co4O9-Vorläufern? Optimierung der Effizienz der Festkörperreaktion

- Warum ist die Verwendung von Zirkonoxid-Mahlkugeln notwendig? Gewährleistung hoher Reinheit und Effizienz beim Keramikmahlen

- Warum werden Zirkoniumdioxid-Mahlbehälter und -Kugeln für Festkörperelektrolytpulver benötigt? Gewährleistung hoher Reinheit und Leistung

- Warum abwechselnde Zyklen für die Hartmetallpulvermahlung verwenden? Hauptvorteile der thermischen Kontrolle beim Mahlen

- Was ist die Hauptaufgabe einer leichten Kugelmühle? Optimierung der Homogenität von SiC/Cu-Al2O3-Verbundpulvern

- Was ist die Hauptfunktion einer Kugelmühle bei der Kalzium-Thermoreduktion? Optimieren Sie Ihre Rohmaterialvorbereitung

- Was ist die Funktion eines Hochdruckhomogenisators bei der Gewinnung von Nanocellulose? Expert Fibrillation Solutions