Im Kern ist das Kaltmahlen ein Zerkleinerungsprozess, bei dem ein Material zunächst auf eine extrem niedrige Temperatur abgekühlt wird, bevor es mechanisch zu einem feinen Pulver gemahlen wird. Durch die Verwendung eines Kryogens wie flüssigem Stickstoff wird das Material spröde, wodurch es sauber und leicht bricht. Diese Methode wurde speziell entwickelt, um die Hitzeschäden, das Schmelzen oder die Zersetzung zu verhindern, die bei herkömmlichen Mahlverfahren häufig auftreten.

Das grundlegende Problem beim herkömmlichen Mahlen ist, dass Reibung Wärme erzeugt, die empfindliche Materialien ruinieren kann. Das Kaltmahlen löst dieses Problem, indem es extreme Kälte nutzt, um das Material spröde zu machen, was einen sauberen Bruch ermöglicht, der die ursprüngliche Qualität und chemische Integrität des Produkts bewahrt.

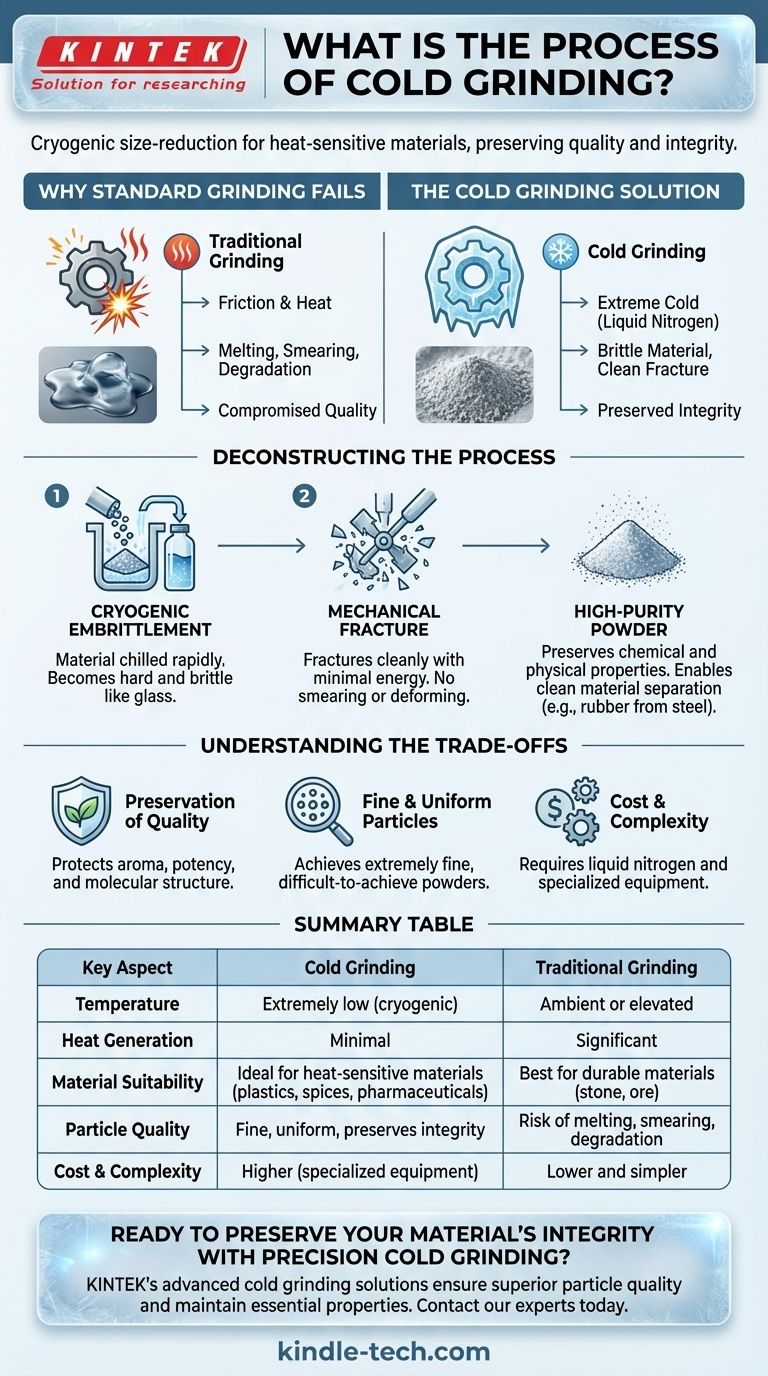

Warum Standardmahlen bei empfindlichen Materialien versagt

Das unvermeidliche Problem von Reibung und Hitze

Herkömmliches Mahlen basiert auf mechanischer Kraft – Zerkleinern, Aufprall und Abrieb –, um die Partikelgröße zu reduzieren. Dieser Prozess erzeugt zwangsläufig erhebliche Reibung.

Diese Reibung wird direkt in Wärme umgewandelt. Bei robusten Materialien wie Stein oder Erz ist dies selten ein Problem. Bei vielen anderen ist diese Hitze jedoch eine zerstörerische Kraft.

Wie Hitze die Produktqualität beeinträchtigt

Hitze kann dazu führen, dass Kunststoffe und wachsartige Substanzen schmelzen und verschmieren, was die Ausrüstung verunreinigt und das Produkt ruiniert.

Bei Materialien wie Gewürzen, Pharmazeutika oder flüchtigen Chemikalien kann Hitze genau die Eigenschaften zerstören, die sie wertvoll machen. Aromatische Verbindungen gehen verloren, Wirkstoffe können denaturiert werden und die Qualität des Endprodukts wird beeinträchtigt.

Dekonstruktion des Kaltmahlprozesses

Schritt 1: Kryogene Versprödung

Der Prozess beginnt damit, dass das Ausgangsmaterial, oft in Form von Spänen oder grobem Krümel, in ein Kühlsystem eingespeist wird.

Ein Kryogen, am häufigsten flüssiger Stickstoff, wird verwendet, um das Material schnell abzukühlen. Diese extreme Kälte verändert seinen physikalischen Zustand und macht es hart und spröde, ähnlich wie Glas.

Schritt 2: Mechanischer Bruch

Sobald das Material versprödet ist, wird es sofort in eine spezielle Mühle, wie z. B. eine Schaufelmühle, überführt.

Da das Material nun spröde ist, kann die Mühle es mit minimalem Energieaufwand brechen. Anstatt zu schmieren oder sich zu verformen, zersplittert das Material sauber in feine Partikel mit glatten Bruchflächen.

Das Ergebnis: Ein hochreines Pulver

Dieser Prozess ist sehr effizient und kann Tausende von Pfund Produkt pro Stunde erzeugen. Entscheidend ist, dass er sehr wenig Wärme erzeugt, wodurch sichergestellt wird, dass die ursprünglichen chemischen und physikalischen Eigenschaften des Materials erhalten bleiben.

Diese Methode eignet sich auch hervorragend zur Materialtrennung. Wenn beispielsweise Schrottreifen gemahlen werden, wird der Gummi spröde und splittert vom Stahl und den Fasern ab, was eine einfache und saubere Trennung ermöglicht und die Ausbeute an nutzbarem, reinem Gummi erhöht.

Ein entscheidender Unterschied: Mahlen vs. Pressen

Kaltmahlen reduziert die Größe

Es ist wichtig zu verstehen, dass das einzige Ziel des Kaltmahlens die Größenreduzierung ist. Der Prozess beginnt mit einem größeren Feststoff und endet mit einem feinen Pulver.

Kaltisostatisches Pressen erzeugt Feststoffe

Ein ähnlich klingender, aber völlig anderer Prozess ist das kaltisostatische Pressen. Diese Technik wird zur Verdichtung und nicht zum Mahlen verwendet.

Beim Kaltpressen wird ein Pulver in eine flexible Form gegeben und enormem, gleichmäßigem Flüssigkeitsdruck ausgesetzt. Dies verschmilzt das Pulver zu einem dichten, festen Objekt. Sein Ziel ist das Gegenteil des Mahlens.

Die Abwägungen verstehen

Vorteil: Erhaltung der Qualität

Der Hauptvorteil ist die Erhaltung der Produktintegrität. Durch die Eliminierung thermischer Zersetzung schützt das Kaltmahlen das Aroma von Gewürzen, die Wirksamkeit von Pharmazeutika und die Molekülstruktur von Polymeren.

Vorteil: Feine und gleichmäßige Partikel

Der Versprödungsprozess ermöglicht die Herstellung extrem feiner, gleichmäßiger Pulver, die mit anderen Methoden schwer zu erzielen sind, insbesondere bei elastischen oder weichen Materialien.

Der Kompromiss: Kosten und Komplexität

Der größte Nachteil sind die Kosten und die Komplexität. Der Betrieb eines kryogenen Systems erfordert spezielle Ausrüstung wie isolierte Behälter, Druckmessgeräte und Düsen sowie eine kontinuierliche Versorgung mit flüssigem Stickstoff. Dies macht den Prozess erheblich teurer als einfaches Mahlen bei Umgebungstemperatur.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie entscheiden, ob dieser Prozess für Sie geeignet ist, berücksichtigen Sie die Beschaffenheit Ihres Materials und Ihr Endziel.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hitzeempfindlicher Materialien liegt: Kaltmahlen ist die überlegene Wahl, um deren wesentliche chemische und physikalische Eigenschaften zu erhalten.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein ultrafeines, rieselfähiges Pulver aus einem weichen oder elastischen Material zu erhalten: Die Versprödung durch Kaltmahlen ist der effektivste Weg, um einen sauberen Bruch zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der hochreinen Materialtrennung liegt: Dieser Prozess ist unübertroffen, um Komponenten sauber zu lösen, wie z. B. die Trennung von Gummi von eingebetteten Stahlfasern.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Volumenreduzierung eines haltbaren Materials liegt: Das herkömmliche Mahlen bei Umgebungstemperatur bleibt die wirtschaftlichste Lösung.

Letztendlich ist das Kaltmahlen ein Präzisionswerkzeug, das dann eingesetzt wird, wenn die Kosten für die Beeinträchtigung der Materialqualität höher sind als die Kosten des Prozesses selbst.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Kaltmahlen | Traditionelles Mahlen |

|---|---|---|

| Temperatur | Extrem niedrig (kryogen) | Umgebungstemperatur oder erhöht |

| Wärmeerzeugung | Minimal | Erheblich |

| Materialeignung | Ideal für hitzeempfindliche Materialien (Kunststoffe, Gewürze, Pharmazeutika) | Am besten für haltbare Materialien (Stein, Erz) |

| Partikelqualität | Fein, gleichmäßig, erhält chemische Integrität | Risiko des Schmelzens, Verschmierens oder der Zersetzung |

| Kosten & Komplexität | Höher (erfordert flüssigen Stickstoff, Spezialausrüstung) | Niedriger und einfacher |

Bereit, die Integrität Ihres Materials mit präzisem Kaltmahlen zu bewahren?

Wenn Sie mit hitzeempfindlichen Materialien wie Polymeren, Gewürzen, Pharmazeutika arbeiten oder eine hochreine Trennung benötigen, sind die fortschrittlichen Kaltmahl-Lösungen von KINTEK für Sie konzipiert. Unsere spezialisierten Laborgeräte stellen sicher, dass Ihre Produkte ihre wesentlichen Eigenschaften beibehalten und eine überlegene Partikelqualität erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Kaltmahl-Systeme Ihre Laborprozesse verbessern und die hochreinen Ergebnisse liefern können, die Sie fordern.

Visuelle Anleitung

Ähnliche Produkte

- Flüssigstickstoff Kryo-Mühle Cryomill Luftstrom Ultrafine Pulverisierer

- Mini Planetenkugelmühle für Labormahlen

- Leistungsstarke Kunststoff-Zerkleinermaschine

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

Andere fragen auch

- Warum wird eine kryogene Mühle für gehärtete Alkydharze HRMAS NMR benötigt? Gewährleistung der strukturellen Integrität und Probenpräzision

- Wie hoch ist die Temperatur beim kryogenen Mahlen? Erzielen Sie überlegene Partikelgrößen und bewahren Sie wärmeempfindliche Materialien

- Was sind kryogen gemahlene Gewürze? Entfesseln Sie maximales Aroma mit fortschrittlicher Mahltechnologie

- Womit wurde der kryogene Mahlprozess in der Studie verglichen? Kryogene vs. Trockenmahl-Analyse

- Wofür wird die kryogene Bearbeitung eingesetzt? Unbearbeitbare Materialien mit extremer Kälte bearbeiten