Ja, absolut. Traditionelles Porzellan muss in einem Brennofen gebrannt werden, um es von zerbrechlichem, rohem Ton in das starke, durchscheinende und porenfreie Material zu verwandeln, für das es bekannt ist. Das Brennen ist kein optionaler Schritt; es ist der grundlegende chemische und physikalische Prozess, der Keramik erzeugt. Ohne ihn bleibt das Objekt lediglich getrockneter Ton, der zerfällt, wenn er mit Wasser in Berührung kommt.

Der wesentliche Unterschied, den es zu verstehen gilt, besteht zwischen echtem, im Ofen gebranntem Porzellan und Materialien, die als „lufttrocknendes“ oder „kaltes“ Porzellan vermarktet werden. Obwohl letztere für bestimmte Handwerksarbeiten nützlich sind, handelt es sich um völlig andere Substanzen, die nicht die Haltbarkeit, Beständigkeit oder Wasserfestigkeit von authentischem, gebranntem Porzellan aufweisen.

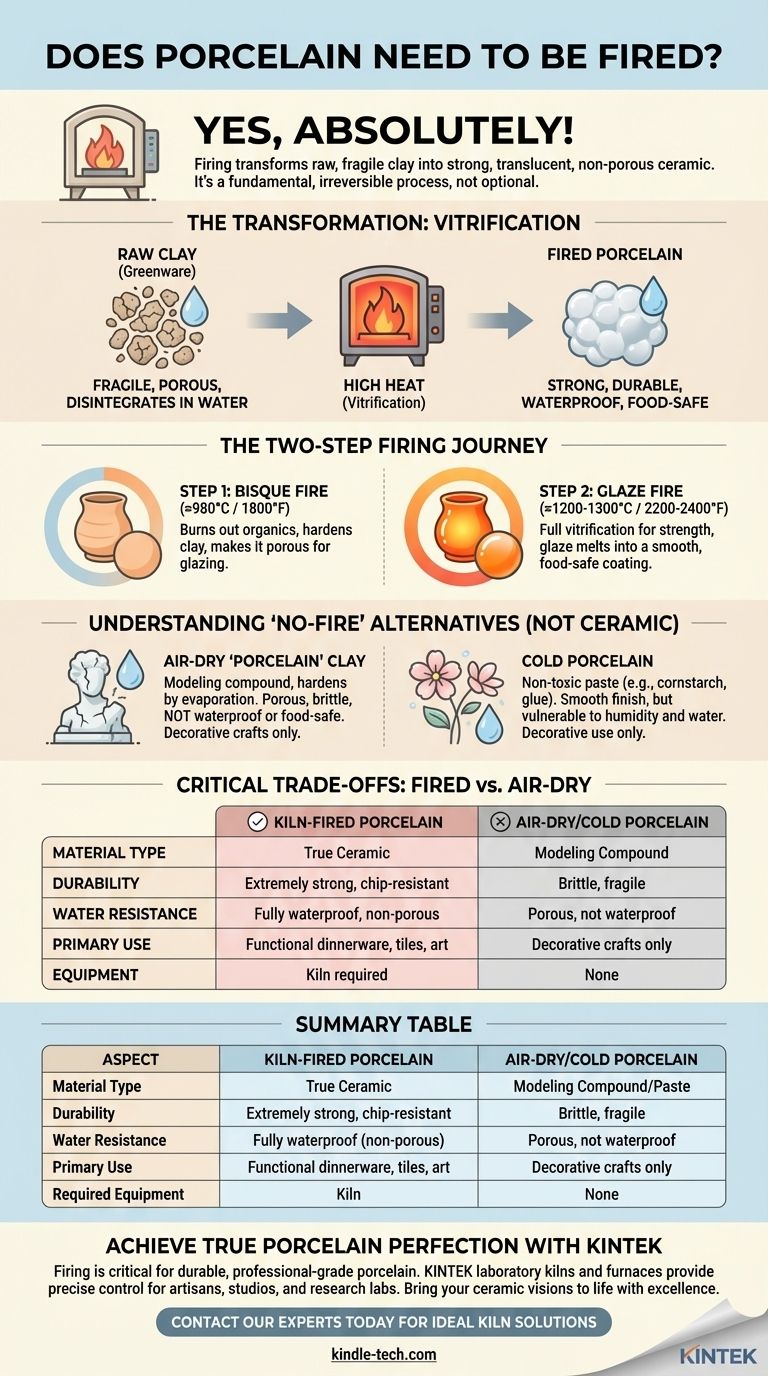

Was ist Brennen und warum ist es unerlässlich?

Brennen ist der Prozess, bei dem Ton in einem speziellen Ofen, einem Brennofen (Kiln), auf eine sehr hohe Temperatur erhitzt wird. Diese intensive Hitze bewirkt irreversible Veränderungen im Tonkörper und verwandelt ihn in ein dauerhaftes keramisches Material.

Die Verwandlung von Ton in Keramik

Die Magie des Brennens ist ein Prozess, der als Vitrification (Glasbildung) bezeichnet wird. Bei hohen Temperaturen schmelzen die Kieselsäure und andere Elemente im Porzellan und verschmelzen miteinander, wodurch eine glasartige Verbindung entsteht.

Dieser Prozess eliminiert die Poren zwischen den Tonpartikeln und macht das Endprodukt extrem dicht.

Erreichen von Haltbarkeit und Festigkeit

Ungebranntes Porzellan, oft als „Grünware“ bezeichnet, ist unglaublich zerbrechlich. Das Brennen verleiht dem Porzellan seine bekannte Härte und Festigkeit, wodurch es widerstandsfähig gegen Absplitterungen, Kratzer und täglichen Gebrauch wird. Ein gebranntes Stück kann Tausende von Jahren halten.

Wasserdichtigkeit

Die Vitrifizierung macht Porzellan porenfrei, was bedeutet, dass es kein Wasser aufnimmt. Deshalb ist es das Material der Wahl für funktionale Gegenstände wie Geschirr, Waschbecken und Fliesen. Ein ungebranntes Stück würde sich einfach wieder in Schlamm verwandeln, wenn man Wasser hineingibt.

Der Brennprozess: Eine zweistufige Reise

Echtes Porzellan durchläuft typischerweise zwei separate Brände, um seinen Endzustand zu erreichen. Jeder Brand hat einen bestimmten Zweck.

Der Schrühbrand (Erster Brand)

Der erste Brand wird als Schrühbrand (Bisque Fire) bezeichnet und findet bei einer relativ niedrigeren Temperatur statt (etwa 980 °C / 1800 °F).

Dieser anfängliche Brand verbrennt organische Stoffe und härtet den Ton, wodurch er dauerhaft und einfacher zu glasieren wird. Das resultierende Stück, genannt „Schrühware“ (Bisqueware), ist immer noch porös genug, um die Glasur gut aufzunehmen.

Der Glasurbrand (Zweiter Brand)

Nachdem eine flüssige Glasur auf die Schrühware aufgetragen wurde, kommt das Stück für einen Glasurbrand (Glaze Fire) zurück in den Ofen. Dies ist ein Brand bei viel höheren Temperaturen, der oft 1200–1300 °C (2200–2400 °F) erreicht.

Während dieses Brandes wird der Porzellankörper vollständig vitrifiziert, um maximale Festigkeit zu erreichen, und die Glasur schmilzt zu einer glatten, glasartigen Beschichtung. Diese letzte Schicht macht das Stück leicht zu reinigen und, wenn die Glasur korrekt formuliert ist, lebensmittelecht.

Verständnis der „No-Fire“-Alternativen

Häufig entstehen Verwirrungen durch Produkte, die den Namen „Porzellan“ tragen, aber keinen Brennofen benötigen. Es ist entscheidend zu wissen, dass es sich hierbei nicht um keramische Materialien handelt.

Lufttrocknender „Porzellan“-Ton

Dies ist eine Modellierpaste, die durch Wasserverdunstung aushärtet. Sie ist praktisch und zugänglich für dekorative Bastelarbeiten.

Es handelt sich jedoch nicht um echtes Porzellan. Er bleibt porös, ist weitaus spröder und weder wasserfest noch lebensmittelecht. Er kann nicht in einen Brennofen gegeben werden.

Kaltporzellan

Kaltporzellan (Cold Porcelain) ist eine ungiftige Paste, die oft aus Maisstärke und Weißleim selbst hergestellt wird. Sie trocknet an der Luft zu einem glatten, leicht durchscheinenden Finish und ist daher beliebt für die Herstellung filigraner Blumen und Figuren.

Wie lufttrocknender Ton ist es keine Keramik. Es ist anfällig für Feuchtigkeit und wird durch Wasser zerstört. Es ist nur für dekorative Zwecke bestimmt.

Die entscheidenden Kompromisse: Gebrannt vs. Lufttrocknend

Die Wahl zwischen diesen Materialien bedeutet, einen klaren Satz von Kompromissen bei Leistung und Zugänglichkeit zu verstehen.

Haltbarkeit und Funktionalität

Nur im Brennofen gebranntes Porzellan ist haltbar genug für den funktionalen Gebrauch. Es ist wasserfest, hitzebeständig und bei richtiger Glasur lebensmittelecht. Lufttrocknende Materialien sind streng für Dekorationsgegenstände bestimmt, die nicht häufig angefasst oder Feuchtigkeit ausgesetzt werden.

Ausrüstung und Zugänglichkeit

Das größte Hindernis bei der Arbeit mit echtem Porzellan ist die Notwendigkeit eines Brennofens. Diese sind teuer und erfordern einen speziellen Platz. Lufttrocknendes und Kaltporzellan sind sehr zugänglich und erfordern keine spezielle Ausrüstung, was sie ideal für Heimwerker und Hobbyisten macht.

Das Endergebnis

Echtes Porzellan hat eine einzigartige, leuchtende Transluzenz und Festigkeit, die mit lufttrocknenden Materialien nicht nachgebildet werden kann. Der Prozess des Brennens und Glasierens erzeugt ein Finish, das sowohl schön als auch außergewöhnlich widerstandsfähig ist.

Die richtige Wahl für Ihr Projekt treffen

Um das richtige Material auszuwählen, müssen Sie zuerst Ihr Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung haltbarer, funktionaler Gegenstände liegt (wie Geschirr, Tassen oder Fliesen): Sie müssen traditionellen Porzellan-Ton verwenden, der in einem Brennofen gebrannt wird.

- Wenn Ihr Hauptaugenmerk auf dekorativer Skulptur oder Bastelarbeiten ohne Zugang zu einem Brennofen liegt: Lufttrocknendes „Porzellan“ oder Kaltporzellan sind ausgezeichnete, zugängliche Alternativen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der einzigartigen Transluzenz und Festigkeit von echtem Porzellan liegt: Das Brennen ist der einzige Prozess, der das echte Stück hervorbringt.

Letztendlich bestimmt das von Ihnen gewählte Material die grundlegende Beschaffenheit und den Zweck Ihres fertigen Stücks.

Zusammenfassungstabelle:

| Aspekt | Im Brennofen gebranntes Porzellan | Lufttrocknendes/Kaltporzellan |

|---|---|---|

| Materialtyp | Echte Keramik | Modellierpaste/-masse |

| Haltbarkeit | Extrem stark, absplitterungsbeständig | Spröde, zerbrechlich |

| Wasserbeständigkeit | Vollständig wasserdicht (porenfrei) | Porös, nicht wasserdicht |

| Hauptverwendung | Funktionales Geschirr, Fliesen, Kunst | Ausschließlich dekorative Handwerkskunst |

| Erforderliche Ausrüstung | Brennofen | Keine |

Bereit, haltbare Porzellanprodukte in Profiqualität herzustellen?

Das Brennen ist der entscheidende Schritt, der zerbrechlichen Ton in ein dauerhaftes, funktionales Meisterwerk verwandelt. Um die wahre Festigkeit, Transluzenz und Wasserfestigkeit von authentischem Porzellan zu erreichen, benötigen Sie die richtige Ausrüstung.

KINTEK ist spezialisiert auf Hochleistungs-Laborbrennöfen und -Öfen, denen Kunsthandwerker, Ateliers und Forschungslabore für präzise Temperaturkontrolle und zuverlässige Ergebnisse vertrauen. Ob Sie feines Porzellan, technische Keramik oder künstlerische Stücke herstellen, unsere Lösungen sind auf Exzellenz ausgelegt.

Lassen Sie uns Ihnen helfen, Ihre Keramikvisionen mit perfekt konstruierten Geräten zum Leben zu erwecken.

Kontaktieren Sie noch heute unsere Experten, um den idealen Brennofen für Ihre Porzellanprojekte zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

Andere fragen auch

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen