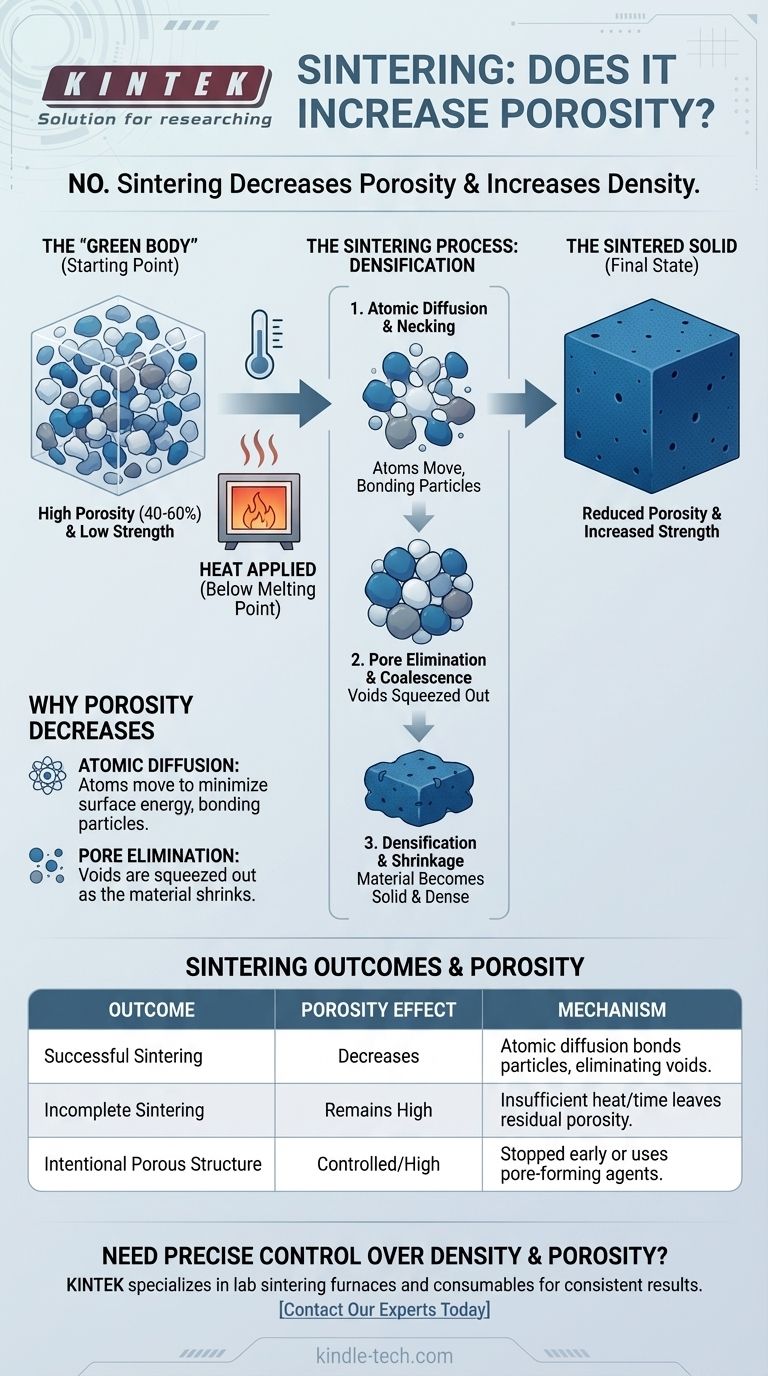

Im Gegenteil, der grundlegende Zweck des Sinterprozesses ist es, die Porosität zu verringern und die Dichte eines Materials zu erhöhen. Er wandelt eine poröse Ansammlung einzelner Partikel, bekannt als Grünkörper, in eine feste, kohärente Masse um, indem er Wärme unterhalb des Schmelzpunkts des Materials anwendet. Dieser Prozess bewirkt, dass die Partikel verschmelzen und die Hohlräume zwischen ihnen systematisch beseitigt werden.

Sintern ist im Grunde ein Prozess der Verdichtung. Es erhöht die Porosität nicht; es reduziert sie, indem es thermische Energie nutzt, um die atomare Diffusion anzutreiben, die Partikel miteinander verbindet und die leeren Räume schließt, die die Porosität eines Materials definieren.

Das Ziel des Sinterns: Vom Pulver zum Festkörper

Um zu verstehen, warum Sintern die Porosität reduziert, müssen Sie sich zunächst das Ausgangsmaterial vorstellen. Der Prozess beginnt nicht mit einem festen Block, sondern mit einem locker verdichteten Pulver oder "Grünkörper".

Der "Grünkörper": Ein Ausgangspunkt mit hoher Porosität

Ein Grünkörper ist die anfängliche, ungesinterte Komponente, die typischerweise durch Pressen eines Pulvers in eine gewünschte Form hergestellt wird. Dieses Teil ist mechanisch schwach und durch einen hohen Grad an Porosität gekennzeichnet – oft bestehen zwischen 40 % und 60 % seines Gesamtvolumens aus Leerraum.

Der Mechanismus: Atomare Diffusion

Beim Erhitzen werden Atome auf den Oberflächen benachbarter Partikel beweglich. Sie beginnen sich über die Partikelgrenzen hinweg zu bewegen oder zu diffundieren. Diese Bewegung ist der Motor des Sinterns.

Anstatt zu schmelzen und zu fließen, transportiert sich das Material auf atomarer Ebene, um seine Oberflächenenergie zu minimieren. Der Zustand niedrigster Energie ist ein einzelner, dichter Festkörper, nicht eine Ansammlung einzelner Partikel mit großer Oberfläche.

Halsbildung: Die erste Stufe der Fusion

Die erste beobachtbare Phase des Sinterns wird Halsbildung genannt. An den Stellen, an denen Partikel sich berühren, erzeugt die Diffusion kleine Brücken oder "Hälse" aus festem Material. Wenn diese Hälse wachsen, ziehen sie die Zentren der Partikel näher zusammen.

Poreneliminierung und Verdichtung

Wenn sich die Hälse ausdehnen, verschmelzen die kleinen, einzelnen Hohlräume zwischen den Partikeln und werden allmählich von den diffundierenden Atomen gefüllt. Die leeren Räume werden effektiv aus der Struktur herausgedrückt.

Diese Eliminierung von Poren führt dazu, dass die gesamte Komponente schrumpft und dichter wird. Die Reduzierung der Porosität ist direkt mit einer Zunahme von Dichte, Festigkeit und anderen mechanischen Eigenschaften verbunden.

Wenn Sintern zu versagen scheint

Obwohl das Ziel immer die Reduzierung der Porosität ist, können bestimmte Bedingungen oder Phänomene die Wirksamkeit des Sinterns einschränken oder in sehr seltenen Fällen neue Hohlräume erzeugen. Das Verständnis dieser Punkte ist entscheidend für die Prozesskontrolle.

Unvollständiges Sintern

Der häufigste Grund, warum ein gesintertes Teil porös bleibt, ist einfach unvollständiges Sintern. Wenn die Temperatur zu niedrig oder die Zeit zu kurz ist, läuft der Diffusionsprozess nicht vollständig ab, wodurch ein Netzwerk von Restporosität zurückbleibt. Dies erhöht die Porosität gegenüber dem Ausgangszustand nicht, aber es gelingt nicht, sie zu eliminieren.

Gaseinschluss

Während des Sinterns schrumpfen die Poren. Wenn eine Pore von der Oberfläche isoliert wird, bevor sie vollständig eliminiert ist, kann jedes eingeschlossene Gas (wie Luft oder atmosphärische Gase) unter Druck geraten. Dieser Innendruck kann den Sinterkräften entgegenwirken und verhindern, dass die Pore vollständig geschlossen wird.

Der Kirkendall-Effekt (ein Sonderfall)

In Legierungen aus verschiedenen Metallen mit stark unterschiedlichen Diffusionsraten kann ein Phänomen namens Kirkendall-Effekt auftreten. Eine Art von Atom kann schneller in ein anderes Partikel diffundieren, als Atome zurückdiffundieren. Dieses Ungleichgewicht kann zur Bildung neuer Hohlräume führen, aber dies ist ein spezifisches metallurgisches Phänomen und kein allgemeines Ergebnis des Sinterns.

Die Kompromisse verstehen

Die Kontrolle der endgültigen Porosität erfordert das Abwägen mehrerer wichtiger Prozessparameter. Das Streben nach maximaler Dichte ist nicht immer die optimale Strategie.

Temperatur und Zeit

Dies sind die primären Hebel. Höhere Temperaturen und längere Haltezeiten fördern eine stärkere atomare Diffusion, was zu einer geringeren Porosität führt. Es gibt jedoch eine Grenze.

Partikelgröße und -verteilung

Feinere, gleichmäßigere Pulver bieten eine größere treibende Kraft für das Sintern und packen effizienter. Dies führt zu einer geringeren Ausgangsporosität und einer gleichmäßigeren Endmikrostruktur, wodurch eine hohe Dichte leichter erreicht werden kann.

Das Risiko des Kornwachstums

Übermäßige Zeit bei hohen Temperaturen kann zu Übersintern führen. Während dies die Porosität eliminieren kann, führt es auch dazu, dass die mikroskopischen Körner des Materials übermäßig groß werden. Große Körner können die mechanischen Eigenschaften wie Zähigkeit und Ermüdungsbeständigkeit stark beeinträchtigen und das Teil spröde machen.

Die gewünschte Porosität erreichen

Die "richtige" Porosität hängt ganz von der Anwendung ab. Das Beherrschen des Sinterns bedeutet, es zu kontrollieren, um Ihr spezifisches Ziel zu erreichen.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Verwenden Sie feine, gleichmäßige Pulver und optimieren Sie Temperatur und Zeit sorgfältig, um Poren zu schließen, ohne übermäßiges Kornwachstum zu verursachen.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer porösen Struktur liegt (z. B. für Filter oder biomedizinische Implantate): Verwenden Sie größere, unregelmäßige Partikel, stoppen Sie den Sinterprozess absichtlich frühzeitig oder mischen Sie ein "Porenbildner" bei, der während des Erhitzens verbrennt und ein bewusstes Netzwerk offener Poren hinterlässt.

- Wenn Sie unerwartete Porosität beheben müssen: Überprüfen Sie zunächst, ob Ihre Sintertemperatur und -atmosphäre korrekt sind. Analysieren Sie dann Ihr Rohmaterial – inkonsistente Partikelgröße ist ein häufiger Grund für ungleichmäßige Verdichtung.

Letztendlich geht es beim Beherrschen des Sinterns darum, den atomaren Transport zu kontrollieren, um eine präzise, konstruierte Mikrostruktur zu erreichen.

Zusammenfassungstabelle:

| Sinterergebnis | Auswirkung auf die Porosität | Schlüsselmechanismus |

|---|---|---|

| Erfolgreiches Sintern | Verringert | Atomare Diffusion verbindet Partikel, wodurch Hohlräume eliminiert werden. |

| Unvollständiges Sintern | Bleibt hoch | Unzureichende Hitze/Zeit hinterlässt Restporosität. |

| Gezielt poröse Struktur | Kontrolliert/Hoch | Der Prozess wird frühzeitig gestoppt oder es werden Porenbildner verwendet. |

Benötigen Sie eine präzise Kontrolle über die Dichte und Porosität Ihres Materials?

Der Sinterprozess ist entscheidend, um die mechanischen Eigenschaften zu erreichen, die Ihre Anwendung erfordert. Ob Ihr Ziel maximale Festigkeit oder eine spezifische poröse Struktur ist, die Expertise von KINTEK bei Laborsinteröfen und Verbrauchsmaterialien kann Ihnen helfen, Ihren Prozess zu optimieren.

Wir sind spezialisiert auf die Bereitstellung zuverlässiger Ausrüstung und fachkundiger Unterstützung für Labore, die sich auf Materialwissenschaft und -entwicklung konzentrieren. Lassen Sie uns Ihnen helfen, konsistente, qualitativ hochwertige Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um Ihre Sinteranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie bedient man einen Muffelofen? Meistern Sie den Schritt-für-Schritt-Prozess für sichere, präzise Ergebnisse

- Wofür wird ein Muffelofen im Labor verwendet? Saubere Hochtemperaturverarbeitung erreichen

- Wie steuert man einen Muffelofen? Meistern Sie die präzise Temperaturregelung für Ihr Labor

- Was sind die Abnahmekriterien für einen Muffelofen? Sicherheit, Leistung & Erfolg gewährleisten

- Was ist der Verwendungszweck einer Muffelofen in der Chemie? Erreichen Sie kontaminationsfreie Erwärmung für eine genaue Analyse