In der Pharmaindustrie werden Gefriertrockner hauptsächlich eingesetzt, um empfindlichen Medikamenten bei niedrigen Temperaturen Wasser zu entziehen, ein Prozess, der als Lyophilisierung bezeichnet wird. Diese Technik ist unerlässlich, um die Stabilität zu erhalten, die Haltbarkeit zu verlängern und die Wirksamkeit von Produkten wie Impfstoffen, Antibiotika, Proteinen und anderen biologischen Formulierungen zu gewährleisten, die durch herkömmliche, hitzebasierte Trocknungsmethoden beschädigt würden.

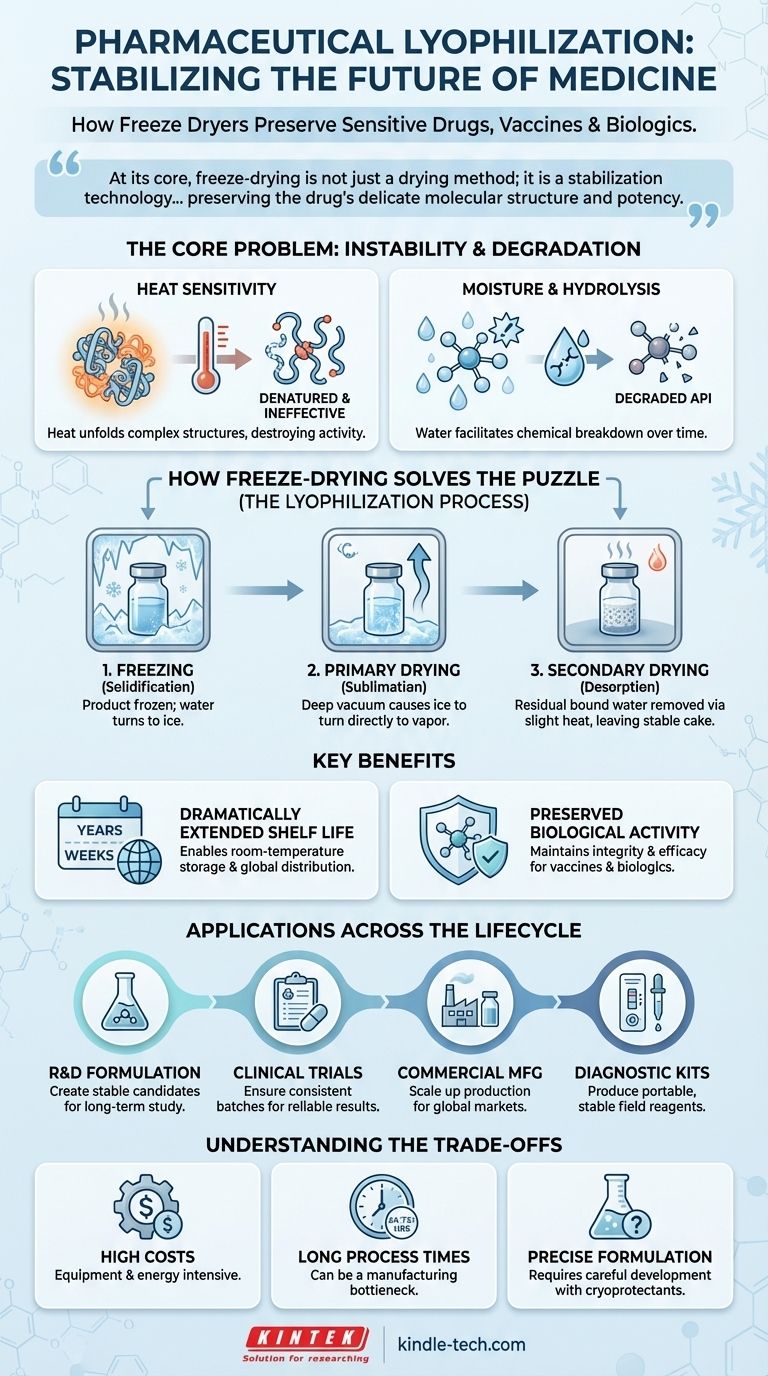

Im Kern ist die Gefriertrocknung nicht nur eine Trocknungsmethode, sondern eine Stabilisierungstechnologie. Sie löst das grundlegende Problem des Medikamentenabbaus, indem sie Wasser – das primäre Medium für chemische und biologische Instabilität – ohne schädigende Hitze entfernt und so die empfindliche molekulare Struktur und Wirksamkeit des Medikaments bewahrt.

Das Kernproblem: Instabilität moderner Medikamente

Viele der fortschrittlichsten Medikamente, insbesondere Biologika, sind von Natur aus zerbrechlich. Ihre komplexen Strukturen werden leicht durch Hitze und Feuchtigkeit beeinträchtigt, wodurch sie unwirksam oder sogar unsicher werden.

Die Herausforderung hitzeempfindlicher Biologika

Moderne Medikamente wie Impfstoffe, Enzyme und therapeutische Proteine sind große, komplexe Moleküle. Ihre Funktion hängt vollständig von ihrer präzisen dreidimensionalen Form ab.

Das Anwenden von Hitze, selbst bei moderaten Temperaturen, kann dazu führen, dass diese Moleküle denaturieren oder sich entfalten, wodurch ihre biologische Aktivität dauerhaft zerstört wird. Die Gefriertrocknung umgeht dieses Problem vollständig, indem sie bei sehr niedrigen Temperaturen arbeitet.

Die Bedrohung durch Feuchtigkeit und Hydrolyse

Wasser ist ein universelles Lösungsmittel, das chemische Reaktionen erleichtert, einschließlich derer, die aktive pharmazeutische Wirkstoffe (APIs) abbauen. Dieser Prozess, bekannt als Hydrolyse, kann Medikamentenmoleküle im Laufe der Zeit zersetzen.

Durch die Entfernung von Wasser auf einen Restgehalt von weniger als 1 % stoppt die Gefriertrocknung diese Abbauwege effektiv und ermöglicht so für viele Produkte eine Langzeitlagerung bei Raumtemperatur.

Wie die Gefriertrocknung das Stabilitätsproblem löst

Die Lyophilisierung ist ein ausgeklügelter, mehrstufiger Prozess, der darauf ausgelegt ist, Wasser schonend zu entfernen, während die Produktstruktur intakt bleibt. Sie ist der Goldstandard für die Konservierung empfindlicher pharmazeutischer Produkte.

Das Prinzip der Lyophilisierung

Der Prozess umfasst drei Hauptschritte. Zuerst wird das Produkt eingefroren, um das Wasser zu verfestigen. Als Nächstes wird während der Primärtrocknung der Druck auf ein tiefes Vakuum reduziert, wodurch das gefrorene Wasser direkt in Dampf übergeht (Sublimation).

Schließlich wird während der Sekundärtrocknung die Temperatur leicht erhöht, um verbleibende, ungefrorene Wassermoleküle zu entfernen. Dies hinterlässt einen trockenen, porösen und strukturell intakten „Kuchen“, der vor Gebrauch leicht mit einer sterilen Flüssigkeit rekonstituiert werden kann.

Dramatische Verlängerung der Haltbarkeit

Durch die Entfernung des Wassers, das den Abbau ermöglicht, kann die Lyophilisierung die Haltbarkeit eines Medikaments von einigen Wochen oder Monaten auf mehrere Jahre verlängern.

Diese Stabilität ist entscheidend für den Aufbau einer zuverlässigen Lieferkette, die Reduzierung von Abfall und die Sicherstellung, dass Medikamente wirksam sind, wenn sie den Patienten erreichen, insbesondere in Regionen ohne konstante Kühlung (die „Kühlkette“).

Erhaltung der biologischen Aktivität

Da der gesamte Prozess bei niedrigen Temperaturen und unter Vakuum abläuft, wird die Belastung der molekularen Struktur des Medikaments minimiert.

Dies bewahrt die Integrität und Wirksamkeit der ursprünglichen Formulierung und stellt sicher, dass das Medikament seine beabsichtigte therapeutische Wirkung entfaltet. Für Impfstoffe und Biologika ist dies nicht verhandelbar.

Schlüsselanwendungen im gesamten pharmazeutischen Lebenszyklus

Die Gefriertrocknung ist keine einmalige Technik; sie ist eine Plattformtechnologie, die in jeder Phase des Weges eines Medikaments vom Labor zum Patienten angewendet wird.

Forschung und Entwicklung (F&E)

In den frühen Phasen verwenden Wissenschaftler Labor-Gefriertrockner, um stabile Formulierungen neuer Medikamentenkandidaten zu erstellen. Dies ermöglicht Langzeitstudien und Charakterisierungen, ohne dass das Medikament zwischen Experimenten abgebaut wird.

Klinische Studien

Für klinische Studien ist es entscheidend, dass das Prüfmedikament konsistent und stabil bleibt. Die Gefriertrocknung produziert Chargen des Medikaments, die ihre Wirksamkeit über die Dauer der Studie aufrechterhalten und so zuverlässige und genaue Ergebnisse gewährleisten.

Kommerzielle Fertigung

Im großen Maßstab wird die Gefriertrocknung zur Herstellung einer Vielzahl kommerzieller Produkte eingesetzt, darunter injizierbare Medikamente, Impfstoffe, Antibiotika und therapeutische Proteine. Sie ermöglicht die Herstellung von Produkten, die stabil genug für den weltweiten Vertrieb sind.

Diagnose- und medizinische Kits

Die Technologie wird auch zur Herstellung tragbarer und stabiler Diagnosekits verwendet. Reagenzien für medizinische Tests können gefriergetrocknet werden, wodurch die Notwendigkeit der Kühlung entfällt und ihre Verwendung in abgelegenen Gebieten oder im Feld ermöglicht wird.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist die Lyophilisierung keine Universallösung. Sie beinhaltet erhebliche technische und wirtschaftliche Überlegungen, die sorgfältig abgewogen werden müssen.

Hohe Energie- und Gerätekosten

Gefriertrockner sind komplexe Maschinen, die teuer in der Anschaffung, Installation und Wartung sind. Der Prozess selbst ist auch sehr energieintensiv aufgrund der langen Zyklen und der Notwendigkeit, tiefe Vakua und niedrige Temperaturen aufrechtzuerhalten.

Lange Prozesszeiten

Ein typischer Gefriertrocknungszyklus kann zwischen 24 und 72 Stunden oder länger dauern. Diese lange Verarbeitungszeit kann zu einem Engpass in der Fertigung werden, die Durchsatzleistung begrenzen und die Kosten pro Einheit erhöhen.

Die Notwendigkeit einer präzisen Formulierung

Nicht jede Medikamentenlösung kann erfolgreich gefriergetrocknet werden. Der Prozess erfordert eine sorgfältig entwickelte Formulierung, oft einschließlich Kryoprotektiva und anderer Hilfsstoffe, um den Wirkstoff vor den Belastungen des Einfrierens und Trocknens zu schützen.

Wie Sie dies auf Ihr Projekt anwenden

Ihre Entscheidung, Gefriertrocknung einzusetzen, sollte direkt an die spezifischen Stabilitätsanforderungen und wirtschaftlichen Realitäten Ihres Produkts gebunden sein.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger Biologika oder Impfstoffe liegt: Betrachten Sie die Lyophilisierung als wesentlichen Bestandteil Ihrer Formulierungsstrategie, um von Anfang an ein stabiles, vertriebsfähiges Produkt zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Marktlebensdauer eines bestehenden Medikaments liegt: Untersuchen Sie die Gefriertrocknung als Reformulierungsmethode zur Verbesserung der Stabilität, wodurch möglicherweise Kühlkettenanforderungen entfallen und neue Märkte erschlossen werden.

- Wenn Ihr Hauptaugenmerk auf der operativen Effizienz in der Fertigung liegt: Wägen Sie die immensen Stabilitätsvorteile der Lyophilisierung sorgfältig gegen ihre hohen Investitionskosten und langen Zykluszeiten ab, um festzustellen, ob dies der praktikabelste Weg für Ihr Produkt ist.

Letztendlich ermöglicht die Gefriertrocknung der Pharmaindustrie, empfindliche, lebensrettende Medikamente sicher und effektiv weltweit zu liefern.

Zusammenfassungstabelle:

| Schlüsselanwendung | Primärer Vorteil |

|---|---|

| Impfstoffe & Biologika | Bewahrt molekulare Struktur & Wirksamkeit durch Vermeidung von Hitzeschäden. |

| Antibiotika & Injektionsmittel | Verlängert die Haltbarkeit von Monaten auf Jahre, ermöglicht Lagerung bei Raumtemperatur. |

| F&E & Klinische Studien | Erhält die Medikamentenkonsistenz für zuverlässige, langfristige Studienergebnisse. |

| Diagnose-Kits | Erstellt stabile, tragbare Reagenzien für den Einsatz in abgelegenen Umgebungen. |

Bereit, die Stabilität und Langlebigkeit Ihrer pharmazeutischen Produkte zu gewährleisten? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Labor-Gefriertrockner und fachkundiger Unterstützung für alle Ihre Lyophilisierungsanforderungen. Von F&E bis zur kommerziellen Fertigung sind unsere Geräte darauf ausgelegt, die empfindlichen Anforderungen von Biologika, Impfstoffen und sensiblen APIs zu erfüllen. Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir Ihnen helfen können, eine stabile, effektive Formulierung zu entwickeln und Ihren Gefriertrocknungsprozess zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- Tischgefriertrockner für Laboranwendungen

- Tisch-Vakuum-Gefriertrockner für Labore

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Prübsiebe und Siebmaschinen

Andere fragen auch

- Warum ist ein Vakuum-Gefriertrockner für Pflanzenextrakte unerlässlich? Erhaltung der Bioaktivität & Struktur

- Warum wird ein Gefriertrockner für die Trocknung von Nickel-Nanopartikel-Vorläufern bevorzugt? Verhindern Sie jetzt eine starke Agglomeration

- Warum wird für Fe-ZTA-Cermets die Gefriertrocknung der thermischen Trocknung vorgezogen? Gewährleistung einer reinen, homogenen Slurry-Verarbeitung

- Warum ist ein Labor-Gefriertrocknungssystem für Fermentationsbiomasse unerlässlich? Bewahren Sie die Probenintegrität für die Analyse

- Was sind die Vorteile der Gefriertrocknung für Phasenwechselmaterialien mit Biopolymerhüllen? Optimierung der Stabilität