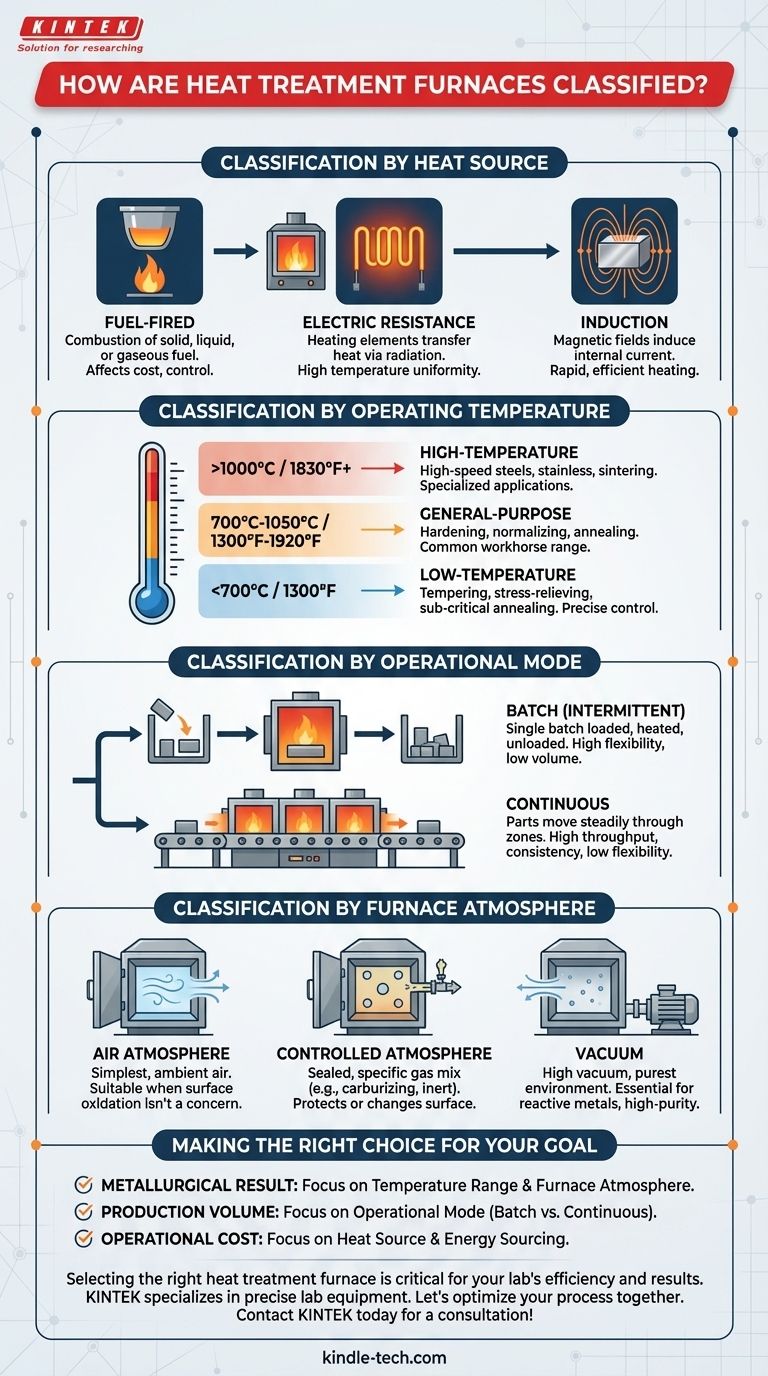

Letztendlich gibt es keine einzige Möglichkeit, einen Wärmebehandlungsofen zu klassifizieren. Stattdessen werden sie anhand mehrerer unterschiedlicher Kriterien kategorisiert, die jeweils eine andere technische oder betriebliche Frage beantworten. Die gebräuchlichsten Klassifizierungsmethoden sind nach der Wärmequelle, der maximalen Betriebstemperatur des Ofens, seiner Betriebsart (Chargen- oder Durchlaufbetrieb) und der Art der Atmosphäre, die er aufrechterhalten kann.

Die effektivste Art, einen Ofen zu klassifizieren, besteht darin, die Klassifizierungsmethode an Ihr primäres Ziel anzupassen. Die Konzentration auf den metallurgischen Prozess erfordert eine Klassifizierung nach Temperatur und Atmosphäre, während die Konzentration auf die Produktionsökonomie eine Klassifizierung nach Wärmequelle und Betriebsart erfordert.

Klassifizierung nach Wärmequelle

Die zur Wärmeerzeugung verwendete Methode ist ein grundlegendes Unterscheidungsmerkmal, das sich auf Betriebskosten, Temperaturregelung und die Arten von Prozessen auswirkt, die ein Ofen durchführen kann.

Brennstoffbeheizte Öfen

Diese Öfen erzeugen Wärme durch die Verbrennung von Brennstoff. Sie werden oft nach der Art des verwendeten Brennstoffs unterteilt, z. B. fest (Kohle, Koks), flüssig (Kerosin, Öl) oder gasförmig (Erdgas, Generatorgas). Die Wahl hängt stark von der lokalen Verfügbarkeit und den Kosten des Brennstoffs ab.

Elektrische Widerstandsöfen

Diese Öfen verwenden spezielle Heizelemente, die bei Durchgang eines hohen elektrischen Stroms glühen und Wärme hauptsächlich durch Strahlung übertragen. Sie bieten eine ausgezeichnete Temperaturgleichmäßigkeit und -regelung. Sie können weiter nach ihrem Heizelementmaterial klassifiziert werden, wie z. B. Nichromdraht, Siliziumkarbidstäbe oder Molybdändisilizidstäbe, was ihre maximale Temperatur bestimmt.

Induktionsöfen

Induktionsöfen verwenden starke, hochfrequente Magnetfelder, um einen elektrischen Strom direkt im Metallteil selbst zu induzieren. Diese interne Stromerzeugung (Wirbelströme) bewirkt, dass sich das Material schnell und effizient von innen nach außen erwärmt. Sie werden oft nach der Betriebsfrequenz klassifiziert, z. B. Mittelfrequenz (500 Hz–10 kHz) oder Hochfrequenz (70–200 kHz).

Klassifizierung nach Betriebstemperatur

Der Temperaturbereich eines Ofens bestimmt die metallurgischen Prozesse, die er ausführen kann. Dies ist eine der gebräuchlichsten Arten, Öfen für spezifische Anwendungen zu kategorisieren.

Niedertemperaturöfen (bis 700°C / 1300°F)

Diese Öfen sind für Prozesse wie Anlassen, Spannungsarmglühen und unterkritisches Glühen konzipiert. Sie bieten eine präzise Steuerung in einem Bereich, in dem die Eigenschaften von Stahl verändert werden, ohne seine Kernkristallstruktur zu ändern.

Allzwecköfen (700°C bis 1050°C / 1300°F bis 1920°F)

Dies ist der Arbeitsbereich für viele gängige Wärmebehandlungen, einschließlich Härten, Normalisieren und Glühen der meisten Kohlenstoff- und legierten Stähle.

Hochtemperaturöfen (1000°C bis 1400°C+ / 1830°F bis 2550°F+)

Für spezielle Anwendungen erforderlich, behandeln diese Öfen Schnellarbeitsstähle, einige Edelstähle und das Sintern von Pulvermetallen. Öfen mit Silizium-Molybdän-Elementen oder Induktionsheizung sind in diesem Bereich üblich.

Klassifizierung nach Betriebsart

Diese Klassifizierung konzentriert sich darauf, wie Material durch den Ofen verarbeitet wird, was erhebliche Auswirkungen auf Produktionsvolumen, Flexibilität und Automatisierung hat.

Intermittierende (Chargen-)Öfen

In einem Chargenofen wird ein einzelnes Teil oder eine "Charge" von Teilen geladen, für die erforderliche Zeit erhitzt und dann entladen. Diese sind hochflexibel und ideal für Kleinserienfertigung, Einzelanfertigungen oder Prozesse mit unterschiedlichen Anforderungen. Ein gängiges Beispiel ist ein Kammerofen.

Durchlauföfen

In einem Durchlaufofen bewegen sich Teile stetig durch verschiedene Heiz- und Kühlzonen. Diese sind für die hochvolumige, standardisierte Produktion konzipiert, bei der derselbe Prozess ständig wiederholt wird. Sie bieten einen hohen Durchsatz und Konsistenz, aber es fehlt ihnen die Flexibilität von Chargenöfen.

Klassifizierung nach Ofenatmosphäre

Die Umgebung im Ofen ist entscheidend, um unerwünschte chemische Reaktionen wie Oxidation (Zunderbildung) zu verhindern oder die Oberflächenchemie eines Teils gezielt zu verändern.

Luftatmosphärenöfen

Dies sind die einfachsten Typen, bei denen das Teil in der Umgebungsluft erhitzt wird. Sie eignen sich nur für Prozesse oder Materialien, bei denen Oberflächenoxidation kein Problem darstellt. Ein typischer Muffelofen ist oft ein Luftatmosphärenofen.

Schutzgasöfen

Diese Öfen sind abgedichtet und mit einem spezifischen Gas oder einer Gasmischung gefüllt, um eine kontrollierte chemische Umgebung zu schaffen. Dies wird für Prozesse wie Aufkohlen (Zugabe von Kohlenstoff) oder Karbonitrieren (Zugabe von Kohlenstoff und Stickstoff) verwendet oder einfach, um eine inerte Atmosphäre (z. B. Argon, Stickstoff) zum Schutz der Oberfläche des Teils bereitzustellen.

Vakuumöfen

Für die empfindlichsten Materialien, die selbst mit Spuren von Gasen reagieren, werden Vakuumöfen verwendet. Die Luft wird abgepumpt, um ein Hochvakuum zu erzeugen, das die reinste mögliche Umgebung für die Wärmebehandlung bietet. Dies ist unerlässlich für reaktive Metalle wie Titan oder für hochreine Lötprozesse.

Die Kompromisse verstehen

Die Auswahl oder Spezifikation eines Ofens beinhaltet das Abwägen konkurrierender Prioritäten. Kein einzelner Ofentyp ist für jede Situation am besten geeignet.

Kosten vs. Präzision

Brennstoffbeheizte Öfen haben oft niedrigere Betriebsenergiekosten, können aber schwieriger präzise zu steuern sein und Verbrennungsprodukte einführen. Elektroöfen bieten eine überragende Temperaturgleichmäßigkeit und eine saubere Umgebung, können aber höhere Energiekosten verursachen.

Durchsatz vs. Flexibilität

Durchlauföfen sind unübertroffen für hochvolumige, wiederholbare Produktionsläufe und liefern niedrige Stückkosten. Sie sind jedoch teuer in der Installation und unflexibel. Chargenöfen bieten maximale Flexibilität für verschiedene Teile und Prozesse, haben aber einen geringeren Gesamtdurchsatz.

Fähigkeit vs. Komplexität

Das Hinzufügen von Atmosphäre oder Vakuumregelung erhöht die Leistungsfähigkeit eines Ofens dramatisch, aber es erhöht auch die Kosten, die Komplexität und den Wartungsaufwand erheblich. Ein einfacher Luftofen ist leicht zu bedienen, während ein Vakuumofen spezielles Wissen und spezielle Ausrüstung erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Perspektive, aus der Sie einen Ofen klassifizieren, sollte Ihr primäres Ziel direkt widerspiegeln.

- Wenn Ihr Hauptaugenmerk auf der Erzielung eines spezifischen metallurgischen Ergebnisses liegt: Klassifizieren Sie zuerst nach Temperaturbereich und Ofenatmosphäre, um sicherzustellen, dass die Anforderungen des Materials erfüllt werden.

- Wenn Ihr Hauptaugenmerk auf Produktionsvolumen und Effizienz liegt: Klassifizieren Sie nach Betriebsart (Chargen- vs. Durchlaufbetrieb), um Ihre Fertigungsstrategie anzupassen.

- Wenn Ihr Hauptaugenmerk auf Betriebskosten und Energiebeschaffung liegt: Klassifizieren Sie nach Wärmequelle (Brennstoff, elektrisch, Induktion), um Ihr Budget und die verfügbaren Versorgungsleistungen aufeinander abzustimmen.

Durch das Verständnis dieser unterschiedlichen Klassifizierungsrahmen können Sie einen Ofen anhand seiner direkten Eignung für Ihre spezifischen technischen und betrieblichen Ziele bewerten.

Zusammenfassungstabelle:

| Klassifizierungsmethode | Schlüsselkategorien | Primärer Anwendungsfokus |

|---|---|---|

| Wärmequelle | Brennstoffbeheizt, Elektrischer Widerstand, Induktion | Betriebskosten & Energiebeschaffung |

| Betriebstemperatur | Niedertemperatur (<700°C), Allzweck (700-1050°C), Hochtemperatur (>1000°C) | Metallurgische Prozessanforderungen |

| Betriebsart | Chargenbetrieb (intermittierend), Durchlaufbetrieb | Produktionsvolumen & Flexibilität |

| Ofenatmosphäre | Luft, Schutzgas, Vakuum | Materialoberflächenintegrität & Reinheit |

Die Auswahl des richtigen Wärmebehandlungsofens ist entscheidend für die Effizienz und die Ergebnisse Ihres Labors. Der Klassifizierungsrahmen zeigt, dass die beste Wahl von Ihren spezifischen Zielen abhängt: metallurgisches Ergebnis, Produktionsvolumen oder Betriebskosten.

KINTEK ist spezialisiert auf die Bereitstellung präziser Laborgeräte und Verbrauchsmaterialien. Ob Sie einen Chargenofen für flexible F&E oder einen Hochtemperatur-Vakuumofen für empfindliche Materialien benötigen, unsere Experten helfen Ihnen, die Kompromisse zu navigieren und die ideale Lösung für die einzigartigen Herausforderungen Ihres Labors zu finden.

Lassen Sie uns gemeinsam Ihren Wärmebehandlungsprozess optimieren. Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse