Im Kern wird ein Heizelement hergestellt, indem ein sorgfältig ausgewählter Widerstandsdraht in einen komprimierten Keramikisolator eingebettet wird, der dann in einem schützenden Metallgehäuse versiegelt wird. Diese dreiteilige Struktur ist grundlegend, um Elektrizität sicher und effizient in Wärme umzuwandeln, für unzählige Anwendungen, von Haushaltsgeräten bis hin zu industriellen Prozessen.

Die Herstellung eines Heizelements ist ein präziser Balanceakt. Ziel ist es, die Wärmeerzeugung und -übertragung zu maximieren und gleichzeitig die elektrische Sicherheit und mechanische Haltbarkeit gegenüber den zerstörerischen Kräften hoher Temperaturen und wiederholter thermischer Zyklen zu gewährleisten.

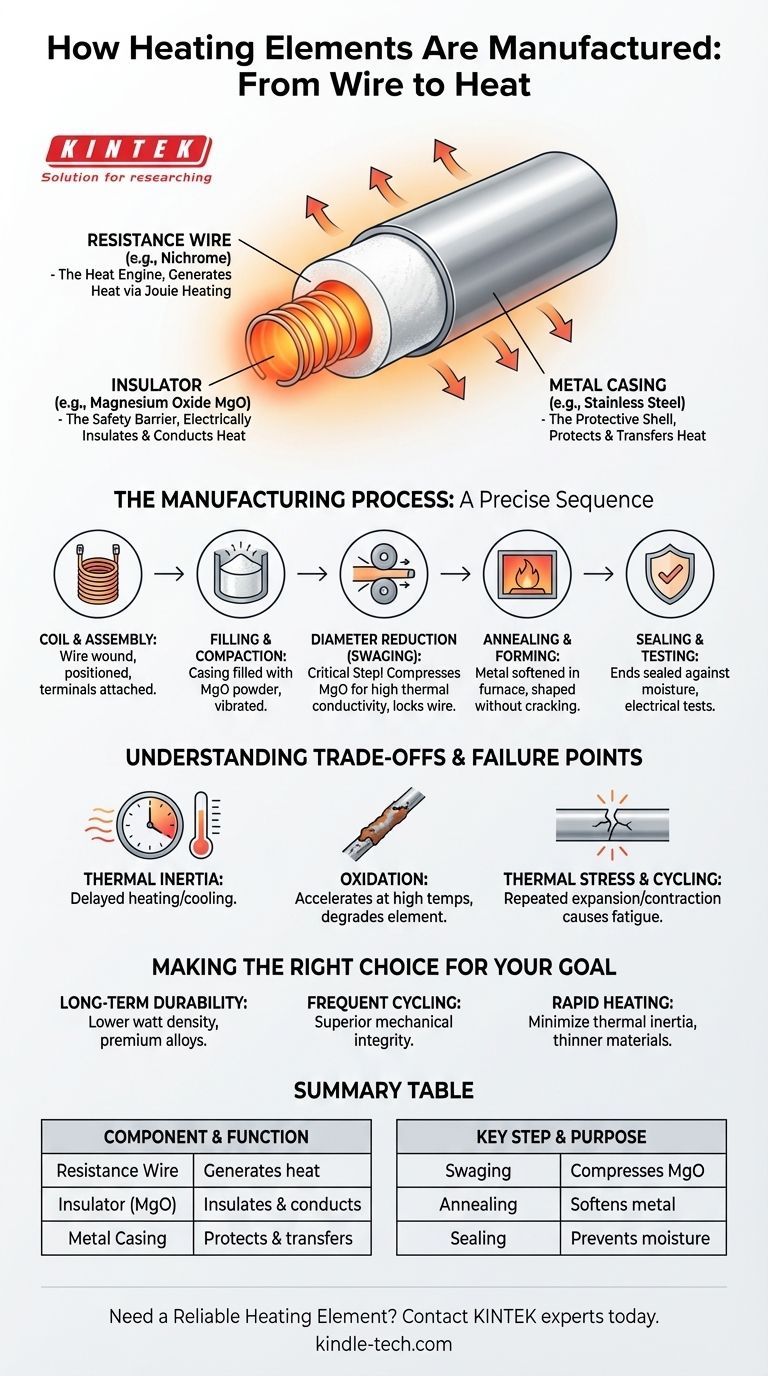

Der Aufbau eines Heizelements

Jede Komponente eines Heizelements wird ausgewählt, um eine bestimmte Funktion zu erfüllen. Die Leistung und Lebensdauer des Endprodukts sind ein direktes Ergebnis davon, wie gut diese Teile zusammenwirken.

Der Widerstandsdraht: Der Wärmemotor

Das Herzstück des Elements ist ein Draht aus einem Material mit hohem elektrischen Widerstand. Wenn elektrischer Strom hindurchgeleitet wird, führt der Widerstand dazu, dass sich der Draht erwärmt – ein Prinzip, das als Joule-Erwärmung bekannt ist.

Das gebräuchlichste Material ist eine Nichrom-Legierung (Nickel und Chrom), da sie beim Erhitzen eine stabile, schützende Schicht aus Chromoxid auf ihrer Oberfläche bildet. Diese Schicht verhindert, dass der Draht weiter oxidiert und schnell durchbrennt.

Der Isolator: Die Sicherheitsbarriere

Den Widerstandsdraht umgibt eine Schicht aus keramischem Isoliermaterial, typischerweise Magnesiumoxid (MgO)-Pulver. Dieses Material ist ein hervorragender elektrischer Isolator, aber ein guter Wärmeleiter.

Seine entscheidende Aufgabe ist zweifach: Es verhindert, dass der stromführende elektrische Draht das äußere Metallgehäuse berührt, was einen gefährlichen Kurzschluss verursachen würde. Gleichzeitig leitet es die vom Draht erzeugte Wärme effizient nach außen zum Gehäuse.

Das Metallgehäuse: Die Schutzhülle

Die äußere Schicht ist ein Metallrohr oder eine Hülle, oft aus Edelstahl, Incoloy oder Kupfer, je nach Anwendung.

Dieses Gehäuse bietet strukturelle Integrität, schützt die empfindlichen internen Komponenten vor Feuchtigkeit und physischen Schäden und dient als primäre Oberfläche zur Wärmeübertragung an die Umgebung – sei es Luft, Wasser oder eine feste Platte.

Der Herstellungsprozess: Vom Draht zum Element

Die Montage dieser Komponenten ist ein mehrstufiger Prozess, der darauf ausgelegt ist, eine solide, langlebige und effiziente Einheit zu schaffen.

1. Wicklung und Montage

Zuerst wird der Widerstandsdraht zu einer präzisen Spule gewickelt. Diese Spule wird dann sorgfältig in das hohle Metallgehäuse eingesetzt und an ihren Enden werden Anschlüsse angebracht.

2. Füllung und Verdichtung

Der Raum zwischen dem gewickelten Draht und der Innenwand des Gehäuses wird mit dem feinen Magnesiumoxid-Isolierpulver gefüllt. Die gesamte Anordnung wird dann vibriert, um eine gleichmäßige Verteilung des Pulvers ohne Hohlräume zu gewährleisten.

3. Durchmesserreduzierung (Verdichten)

Dies ist der kritischste Schritt. Das gefüllte Rohr wird durch Walzen oder eine Verdichtungsmaschine geführt, die seinen Gesamtdurchmesser reduziert. Dieser Prozess komprimiert das MgO-Pulver stark und verwandelt es in eine dichte, feste Masse.

Diese Verdichtung ist entscheidend, da sie die Wärmeleitfähigkeit der Isolierung dramatisch verbessert, wodurch Wärme schnell aus dem Draht entweichen kann. Sie fixiert auch den gewickelten Draht fest an seinem Platz.

4. Glühen und Formen

Der Verdichtungsprozess macht das Metall hart und spröde. Das Element wird dann in einem Ofen erhitzt (geglüht), um das Metall zu erweichen, sodass es ohne Rissbildung in seine endgültige gewünschte Form gebogen und geformt werden kann.

5. Versiegelung und Prüfung

Schließlich werden die Enden des Elements versiegelt, um zu verhindern, dass das stark hygroskopische (wasserabsorbierende) MgO-Pulver Feuchtigkeit aus der Luft aufnimmt, was seine isolierenden Eigenschaften zerstören würde. Das fertige Element wird strengen Tests auf elektrischen Widerstand und Isolationsintegrität unterzogen.

Verständnis der Kompromisse und Fehlerquellen

Der Entwurfs- und Herstellungsprozess muss inhärente Herausforderungen berücksichtigen, die die Lebensdauer des Elements bestimmen.

Thermische Trägheit

Gerade die Schichten, die ein Element sicher machen – die Isolierung und das Gehäuse – erzeugen auch eine Verzögerung. Es dauert seine Zeit, bis die Wärme durch sie hindurchwandert, was bedeutet, dass sich das Element nicht sofort erwärmt oder abkühlt. Dies wird als thermische Trägheit bezeichnet.

Oxidation bei hohen Temperaturen

Selbst bei Schutzlegierungen wie Nichrom beschleunigt der Betrieb bei extremen Temperaturen die Oxidation. Der „heißeste Punkt“ am Element wird am schnellsten abgebaut, was eine gleichmäßige Wärmeverteilung zu einem wichtigen Designziel macht.

Thermische Belastung und Zyklen

Jedes Mal, wenn das Element ein- und ausgeschaltet wird, dehnt es sich aus und zieht sich zusammen. Diese wiederholte thermische Belastung kann schließlich zu mechanischer Ermüdung führen, die Risse im Draht oder Gehäuse verursacht. Elemente, die im intermittierenden Betrieb eingesetzt werden, haben eine viel härtere Lebensdauer als solche, die kontinuierlich laufen.

Die richtige Wahl für Ihr Ziel treffen

Der Fertigungsansatz wird auf den beabsichtigten Verwendungszweck des Elements zugeschnitten. Das Verständnis der endgültigen Anwendung ist entscheidend für die Gestaltung von Langlebigkeit und Leistung.

- Wenn Ihr Hauptaugenmerk auf langfristiger Haltbarkeit liegt: Das Design muss Premium-Legierungen verwenden und mit einer geringeren Wattdichte (Wärmeverteilung über eine größere Oberfläche) arbeiten, um die Spitzentemperatur zu minimieren und die Oxidation zu verlangsamen.

- Wenn Ihr Hauptaugenmerk auf häufigen Ein-/Ausschaltzyklen liegt: Das Element benötigt eine überragende mechanische Integrität, um der ständigen Ausdehnung und Kontraktion standzuhalten, die durch thermische Belastung verursacht wird.

- Wenn Ihr Hauptaugenmerk auf schnellem Aufheizen liegt: Das Design muss die thermische Trägheit minimieren, was oft bedeutet, dünnere Materialien und eine kompaktere Isolierung zu verwenden, manchmal auf Kosten der maximalen Lebensdauer zugunsten der Geschwindigkeit.

Letztendlich ist die Herstellung eines Heizelements eine Übung im Wärmemanagement, der Gewährleistung der Sicherheit und der Bekämpfung der unvermeidlichen Auswirkungen der Temperatur im Laufe der Zeit.

Zusammenfassungstabelle:

| Komponente | Material | Primäre Funktion |

|---|---|---|

| Widerstandsdraht | Nichrom-Legierung | Erzeugt Wärme durch elektrischen Widerstand (Joule-Erwärmung) |

| Isolator | Magnesiumoxid (MgO) | Isoliert den Draht elektrisch und leitet gleichzeitig Wärme |

| Metallgehäuse | Edelstahl, Incoloy, Kupfer | Schützt interne Teile und überträgt Wärme an die Umgebung |

| Wichtiger Herstellungsschritt | Zweck |

|---|---|

| Wicklung und Montage | Positioniert den Widerstandsdraht im Gehäuse |

| Füllung und Verdichtung | Verteilt das MgO-Isolierpulver gleichmäßig |

| Durchmesserreduzierung (Verdichten) | Komprimiert MgO zur Verbesserung der Wärmeleitfähigkeit und Fixierung des Drahtes |

| Glühen und Formen | Erweicht das Metall zum Verformen ohne Rissbildung |

| Versiegelung und Prüfung | Verhindert Feuchtigkeitsaufnahme und gewährleistet elektrische Sicherheit |

Benötigen Sie ein zuverlässiges Heizelement für Ihre Laborausrüstung?

Der beschriebene präzise Herstellungsprozess gewährleistet die Leistung und Sicherheit Ihrer Laborinstrumente. Bei KINTEK sind wir auf die Lieferung hochwertiger Laborheizelemente und Verbrauchsmaterialien spezialisiert, die für Langlebigkeit und präzise Temperaturregelung ausgelegt sind. Ob Ihre Priorität langfristige Haltbarkeit, häufige Zyklen oder schnelles Aufheizen ist, unsere Lösungen sind darauf ausgelegt, die strengen Anforderungen Ihrer Forschung und Prozesse zu erfüllen.

Lassen Sie uns Ihnen helfen, die Effizienz und Zuverlässigkeit Ihres Labors zu verbessern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Heizbedürfnisse zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- RRDE-Rotations-Scheiben (Ring-Scheiben)-Elektrode / Kompatibel mit PINE, japanischem ALS, Schweizer Metrohm Glaskohlenstoff-Platin

- Rotierende Platindisk-Elektrode für elektrochemische Anwendungen

- Platinblechelektrode für Labor- und Industrieanwendungen

Andere fragen auch

- Was sind die Vor- und Nachteile von Molybdän? Nutzen Sie seine Hochtemperaturleistung

- Was sind die Schlüsseleigenschaften metallischer Heizelemente in Wärmebehandlungsofen?

- Was ist das Design und die Anwendung von PTC-Oberflächenheizungen? Optimierung der direkten Kontaktbeheizung für Laborpräzision

- Was sind die verschiedenen Arten von Heizelementen? Ein Leitfaden zu Metall- und Keramiklösungen

- Welche Rolle spielen Graphit-Heizelemente und Kohlenstoffisolierung bei der SiC-Beschichtung? Beherrschung thermischer Präzision

- Was ist der effizienteste Heizungstyp? Es geht um Wärmeübertragung, nicht um Wärmeerzeugung

- Was ist der Unterschied zwischen Steinwolle und Keramikfaser? Wählen Sie die richtige Isolierung für Ihre Hitzebedürfnisse

- Was ist das beste elektrische Heizelement? Passen Sie das richtige Material an die Bedürfnisse Ihrer Anwendung an