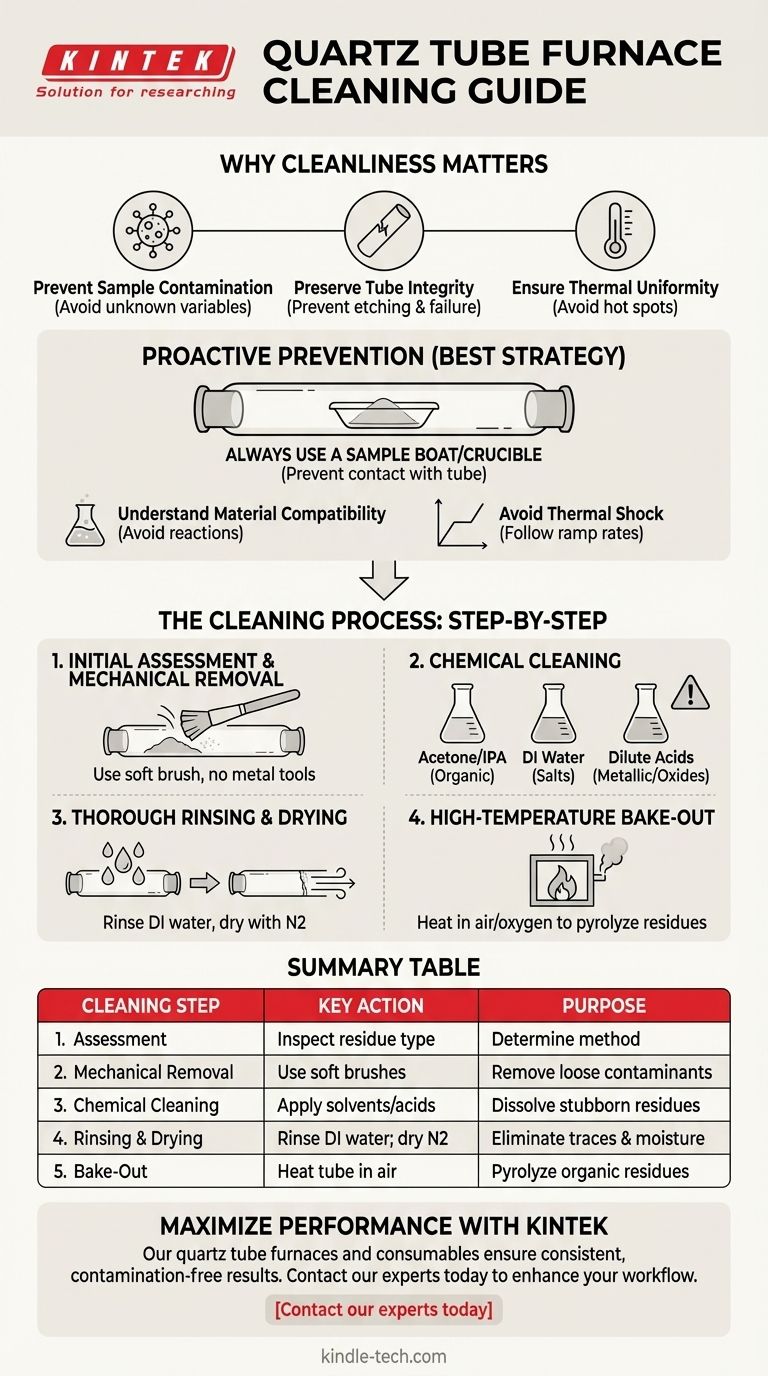

Um einen Quarzrohr-Ofen ordnungsgemäß zu reinigen, müssen Sie zunächst die Art des Rückstands bestimmen, mit dem Sie es zu tun haben. Der Prozess umfasst im Allgemeinen eine Kombination aus vorsichtiger mechanischer Entfernung von losem Material, chemischer Reinigung mit geeigneten Lösungsmitteln oder milden Säuren, gründlichem Spülen mit deionisiertem Wasser und einem abschließenden Hochtemperatur-Ausbrennen, um sicherzustellen, dass alle Verunreinigungen beseitigt sind.

Die effektivste Strategie zur Pflege eines Quarzrohrs ist nicht die reaktive Reinigung, sondern die proaktive Prävention. Die Verwendung von Proben-Tiegeln und das Verständnis der Materialverträglichkeit minimieren die Notwendigkeit aggressiver Reinigungsverfahren, die das Rohr beschädigen, seine Lebensdauer verkürzen und die experimentellen Ergebnisse beeinträchtigen können.

Warum Sauberkeit die Grundlage für gute Ergebnisse ist

Das Quarzrohr ist das Herzstück Ihres Ofens – es ist die Reaktionskammer, in der Ihre Arbeit stattfindet. Sein Zustand wirkt sich direkt auf die Qualität und Zuverlässigkeit Ihrer Ergebnisse aus.

Vermeidung von Probenkontamination

Jeder Rückstand aus einem vorherigen Durchgang kann bei Ihrem nächsten Experiment verdampfen oder reagieren. Dies führt unbekannte Variablen ein, kontaminiert Ihre Probe und macht Ihre Ergebnisse ungültig.

Erhalt der Rohrintegrität

Bestimmte Materialien können, insbesondere bei hohen Temperaturen, mit dem Siliziumdioxid (SiO₂) des Quarzes reagieren und es angreifen. Dies erzeugt mikroskopisch kleine Schwachstellen, die unter thermischer Belastung oder Druckänderungen zu Rissen und katastrophalem Versagen führen können.

Gewährleistung der thermischen Gleichmäßigkeit

Eine Rückstandsschicht kann als Isolator wirken oder Hot Spots erzeugen, wodurch das gleichmäßige Temperaturprofil im Rohr gestört wird. Dies führt zu einer inkonsistenten Erwärmung Ihrer Probe und unzuverlässigen thermischen Prozessen.

Ein proaktiver Ansatz: Kontamination verhindern

Die beste Reinigungsmethode ist, sie gar nicht erst notwendig zu machen. Die Integration dieser Praktiken in Ihren Arbeitsablauf verlängert die Lebensdauer Ihrer Quarzrohre dramatisch.

Verwenden Sie immer einen Probentiegel oder Behälter

Dies ist die wichtigste Regel. Wie in der Ofendokumentation angegeben, dürfen Materialien niemals direkt auf das Ofenrohr gelegt werden. Die Verwendung eines Keramik- (wie Aluminiumoxid) oder Quarztiegels enthält die Probe und verhindert, dass sie jemals die Rohrwand berührt.

Verständnis der Materialverträglichkeit

Bevor Sie eine Substanz erhitzen, stellen Sie sicher, dass sie bei der Zieltemperatur nicht mit SiO₂ reagiert. Einige Metalle und Alkaliverbindungen sind besonders aggressiv und können Quarz dauerhaft beschädigen.

Vermeidung von thermischem Schock

Schnelles Erhitzen oder Abkühlen erzeugt immense Spannungen im Quarz, wodurch dieser anfälliger für Rissbildung wird. Befolgen Sie immer die empfohlenen Aufheizraten des Herstellers, insbesondere wenn das Rohr neu oder kürzlich gereinigt wurde.

Der Reinigungsprozess: Eine Schritt-für-Schritt-Anleitung

Wenn eine Reinigung unvermeidlich ist, befolgen Sie einen systematischen und sanften Ansatz.

Schritt 1: Erste Beurteilung und mechanische Entfernung

Sobald das Rohr abgekühlt und sicher entfernt ist, inspizieren Sie den Rückstand. Wenn das Material locker ist (wie Ruß oder Pulver), können Sie es oft entfernen, indem Sie das Rohr kippen oder eine lange, weichborstige Bürste verwenden. Verwenden Sie niemals Metallwerkzeuge, die das Innere zerkratzen könnten.

Schritt 2: Chemische Reinigung

Die Wahl des Chemikalien hängt vom Verunreinigungsstoff ab. Beginnen Sie mit dem mildesten Lösungsmittel, das möglich ist.

- Für organische Rückstände: Verwenden Sie Lösungsmittel wie Aceton oder Isopropylalkohol (IPA).

- Für wasserlösliche Salze: Verwenden Sie hochreines deionisiertes (DI) Wasser.

- Für metallische Filme oder Oxide: Dies ist komplexer und erfordert möglicherweise verdünnte Säuren. Führen Sie dies immer mit äußerster Vorsicht und geeigneter persönlicher Schutzausrüstung (PSA) durch.

Schritt 3: Gründliches Spülen und Trocknen

Nach jeder chemischen Wäsche spülen Sie das Rohr mehrmals mit deionisiertem Wasser, um alle Spuren des Reinigungsmittels zu entfernen. Anschließend trocknen Sie das Rohr vollständig, entweder durch Lufttrocknung oder durch einen sanften Strom von sauberem Stickstoffgas.

Schritt 4: Hochtemperatur-Ausbrennen (Pyrolyse)

Bei hartnäckigen kohlenstoffbasierten Rückständen kann ein abschließender Reinigungsschritt das Ausbrennen sein. Setzen Sie das leere, trockene Rohr wieder in den Ofen und erhitzen Sie es in Gegenwart von Luft oder Sauerstoff, um alle verbleibenden organischen Spuren abzubrennen.

Verständnis der Risiken und Kompromisse

Aggressive Reinigung kann mehr schaden als nützen. Das Verständnis der Grenzen ist der Schlüssel zur richtigen Entscheidung.

Die Gefahr aggressiver Chemikalien

Starke Säuren oder Basen (wie Königswasser oder Piranha-Lösung) können wirksam sein, sind aber extrem gefährlich und können die Quarzoberfläche angreifen. Diese mikroskopischen Schäden beschleunigen zukünftige Kontaminationen und erzeugen Fehlerstellen. Dies sollte die allerletzte Option sein.

Das Risiko mechanischer Kratzer

Ein Kratzer ist eine Spannungskonzentrationsstelle. Wenn das Rohr erhitzt wird, kann sich dieser winzige Fehler leicht zu einem vollständigen Riss ausbreiten, wodurch das Rohr unbrauchbar wird. Verwenden Sie immer weiche Werkzeuge oder vermeiden Sie jeglichen mechanischen Kontakt.

Die Grenzen der thermischen Reinigung

Ein Ausbrennen ist nur wirksam für Materialien, die sauber pyrolysiert oder oxidiert werden. Einige Materialien können schmelzen und sich mit dem Quarz legieren, was zu irreversiblen Schäden führt. Wissen Sie immer, was Sie verbrennen wollen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Reinigungs- und Wartungsstrategie sollte auf Ihre spezifische Anwendung und Ihre Prioritäten zugeschnitten sein.

- Wenn Ihr Hauptaugenmerk auf dem routinemäßigen Umgang mit organischen Materialien liegt: Priorisieren Sie die Verwendung eines Probentiegels und führen Sie eine regelmäßige Reinigung mit Lösungsmitteln wie Aceton durch, gefolgt von einem DI-Wasserspülung und Ausbrennen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung verschiedener anorganischer Verbindungen liegt: Ihre oberste Priorität ist die Recherche der Materialverträglichkeit mit Quarz vor dem Experiment und die ständige Verwendung eines Tiegels.

- Wenn Ihr Hauptaugenmerk auf maximaler Rohrlanglebigkeit und Kostenkontrolle liegt: Seien Sie unnachgiebig bei präventiven Maßnahmen. Ein neuer Probentiegel ist weitaus billiger als ein neues Quarzrohr.

Letztendlich ist die sorgfältige Behandlung Ihres Quarzrohrs die Grundlage für zuverlässige und reproduzierbare Ergebnisse in Ihrer Arbeit.

Zusammenfassungstabelle:

| Reinigungsschritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Beurteilung | Art des Rückstands prüfen (organisch, metallisch usw.) | Bestimmung der geeigneten Reinigungsmethode |

| 2. Mechanische Entfernung | Weiche Bürsten verwenden; Metallwerkzeuge vermeiden | Lose Verunreinigungen sicher entfernen, ohne Kratzer zu verursachen |

| 3. Chemische Reinigung | Milde Lösungsmittel (z. B. Aceton) oder verdünnte Säuren auftragen | Hartnäckige Rückstände je nach Materialart auflösen |

| 4. Spülen & Trocknen | Mit deionisiertem Wasser spülen; mit Stickstoff trocknen | Chemische Rückstände und Feuchtigkeit beseitigen |

| 5. Ausbrennen | Rohr in Luft erhitzen, um organische Rückstände zu pyrolisieren | Vollständige Entfernung von kohlenstoffbasierten Verunreinigungen sicherstellen |

Maximieren Sie die Leistung und Langlebigkeit Ihrer Laborgeräte mit der Expertise von KINTEK.

Unsere Quarzrohr-Öfen und Verbrauchsmaterialien sind auf Präzision und Haltbarkeit ausgelegt und gewährleisten, dass Ihre Experimente konsistente, kontaminationsfreie Ergebnisse liefern. Ob Sie Ersatzrohre, Probentiegel oder technische Unterstützung zu bewährten Wartungspraktiken benötigen, KINTEK ist für Sie da.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihren Arbeitsablauf verbessern können.

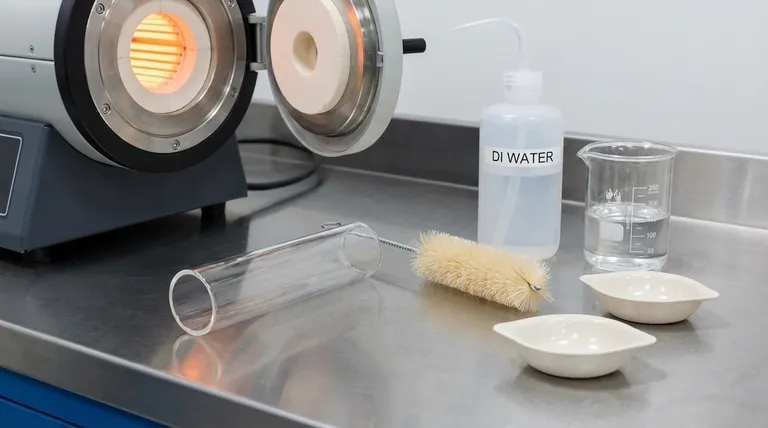

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Wie wird ein Rohröfen bei der Untersuchung des chemischen Recyclings von schwefelhaltigen Polymeren eingesetzt? Erzielung einer Kreislaufrückgewinnung

- Was ist die Funktion von industriellen Röhrenöfen bei der Mo-Vorabscheidung? Beherrschung des Argonflusses & thermische Präzision

- Wie optimiert ein Rohröfen TiC-verstärkte Stahlverbundwerkstoffe? Erzielen Sie die perfekte Balance zwischen Härte und Festigkeit

- Warum wird ein Quarzreaktor für Hochtemperatur-Sauerstoffpermeationstests bevorzugt? Gewährleistung höchster experimenteller Genauigkeit

- Welche spezifischen Reaktionsbedingungen bietet ein Rohrrohrofen für SPAN-Komposite? Optimieren Sie Ihre Synthese.

- Welche technischen Vorteile bieten Quarzrohrreaktoren für die SCR-Denitrierung? Eliminierung von Wandeffekten für reine Daten

- Wie funktioniert ein Vertikalofen? Erreichen Sie überragende Gleichmäßigkeit in der Halbleiterfertigung

- Was sind die Vorteile der Verwendung eines Vakuumrohr-Ofens für SiCw/2024Al-Verbundwerkstoffe? Gewährleistung reiner, hochfester Ergebnisse.