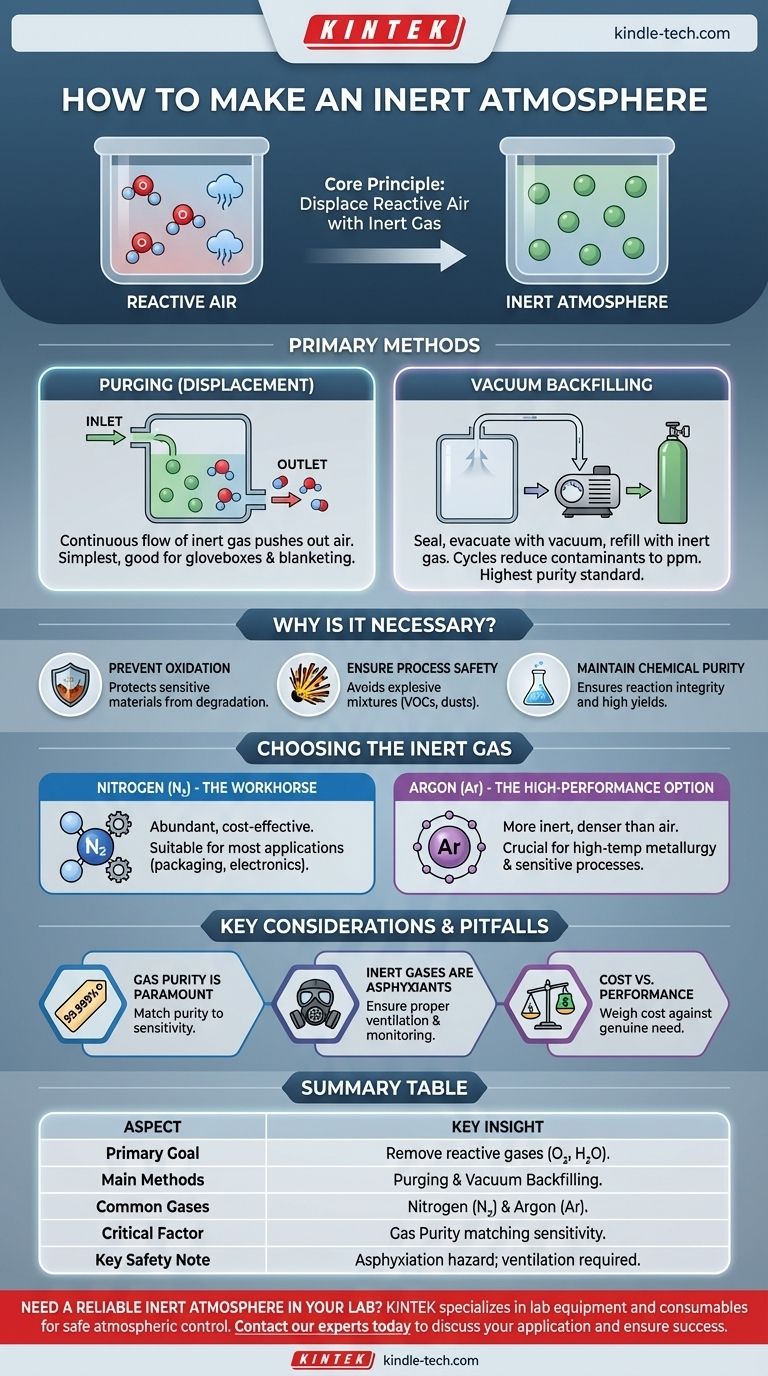

In der Praxis wird eine inerte Atmosphäre erzeugt, indem die reaktive Luft in einem geschlossenen Raum physikalisch verdrängt und durch ein nicht reaktives Gas ersetzt wird. Die beiden Hauptmethoden hierfür sind das Spülen (Purging), bei dem Inertgas eingeströmt wird, um die Luft herauszudrücken, und das Vakuum-Rückfüllen (Vacuum Backfilling), bei dem die Luft zuerst mit einer Vakuumpumpe entfernt und der Raum anschließend mit dem Inertgas wieder aufgefüllt wird.

Das grundlegende Ziel bei der Erzeugung einer inerten Atmosphäre ist nicht nur das Hinzufügen eines speziellen Gases, sondern die aktive Entfernung reaktiver Gase – hauptsächlich Sauerstoff und Wasserdampf. Dies schützt empfindliche Materialien und Prozesse vor unerwünschten chemischen Reaktionen, Zersetzung und Sicherheitsrisiken.

Das Kernprinzip: Warum Inertisierung notwendig ist

Die Erzeugung einer inerten Atmosphäre oder „Inertisierung“ ist eine grundlegende Technik in Wissenschaft und Industrie. Sie wird immer dann angewendet, wenn die normale Atemluft ein gewünschtes Ergebnis stören würde.

Zur Verhinderung von Oxidation und Zersetzung

Viele Materialien, von Feinchemikalien und Pharmazeutika bis hin zu Metallen bei hohen Temperaturen, reagieren mit Sauerstoff. Dieser Prozess, Oxidation genannt, kann die Produktqualität mindern, chemische Eigenschaften verändern oder Verunreinigungen erzeugen. Eine inerte Atmosphäre eliminiert den Sauerstoff und unterbindet diese Zersetzungspfade effektiv.

Zur Gewährleistung der Prozesssicherheit

Flüchtige organische Verbindungen (VOCs) oder feine brennbare Stäube können mit dem Sauerstoff in der Luft explosive Gemische bilden. Durch den Ersatz des Sauerstoffs durch ein Inertgas kann die Sauerstoffkonzentration unter die untere Explosionsgrenze (UEG) gesenkt werden, wodurch Brände und Explosionen in Reaktoren, Lagertanks und Transferleitungen verhindert werden.

Zur Aufrechterhaltung der chemischen Reinheit

Bei empfindlichen chemischen Synthesen, wie der metallorganischen Chemie, können Reaktanden durch Spurenmengen von Sauerstoff oder Wasser zerstört werden. Eine inerte Atmosphäre ist hier nicht nur eine Empfehlung, sondern eine Voraussetzung, um sicherzustellen, dass die Reaktion wie beabsichtigt abläuft und eine hohe Ausbeute des gewünschten Produkts erzielt wird.

Wichtige Methoden zur Erzeugung einer inerten Atmosphäre

Die gewählte Methode hängt von der Geometrie Ihres Behälters und dem erforderlichen Reinheitsgrad ab.

Methode 1: Spülen (Verdrängung)

Das Spülen ist die einfachste Methode. Dabei wird ein kontinuierlicher Strom von Inertgas in ein Gefäß eingeleitet, typischerweise durch einen Einlass an einem Ende, während die verdrängte Luft über einen Auslass am anderen Ende entweichen kann.

Dies funktioniert so, als würde man versuchen, eine Flasche mit rauchiger Luft zu leeren, indem man saubere Luft hineinbläst. Irgendwann wird der Rauch verdünnt und herausgedrückt. Diese Methode wird häufig für Handschuhkästen, Schlenk-Linien und das Überlagern des Kopfraums von Lagertanks verwendet.

Methode 2: Vakuum-Rückfüllen

Für den höchsten Reinheitsgrad ist das Vakuum-Rückfüllen überlegen. Der Prozess beinhaltet das Abdichten der Kammer, das Evakuieren fast der gesamten Luft mit einer Vakuumpumpe und das anschließende Wiederauffüllen der Kammer mit hochreinem Inertgas.

Dieser Zyklus aus Evakuieren und Wiederauffüllen kann mehrmals wiederholt werden (typischerweise 3–5 Zyklen), um atmosphärische Spurenverunreinigungen auf Teile-pro-Million (ppm)-Niveau oder darunter zu reduzieren. Dies ist die Standardmethode für hochsensible Anwendungen.

Auswahl des richtigen Inertgases

Obwohl mehrere Gase nicht reaktiv sind, dominieren zwei aufgrund ihrer Verfügbarkeit und Eigenschaften fast alle Anwendungen.

Stickstoff (N₂): Das Arbeitspferd

Stickstoffgas ist die häufigste Wahl. Es wird industriell aus der Luft gewonnen und ist daher reichlich vorhanden und kostengünstig. Es eignet sich für die überwiegende Mehrheit der Anwendungen, einschließlich Lebensmittelverpackung, Elektronikfertigung und allgemeines chemisches Überlagern (Blanketing).

Argon (Ar): Die Hochleistungsoption

Argon ist inerter als Stickstoff und entscheidend für Prozesse, bei denen Stickstoff noch reagieren könnte, beispielsweise in der Hochtemperaturmetallurgie, wo Metallnitride entstehen könnten. Argon ist außerdem dichter als Luft, wodurch es eine stabile „Decke“ über empfindlichen Materialien in einem offen stehenden Behälter bilden kann, indem es die leichtere Luft nach oben verdrängt.

Verständnis der Kompromisse und Fallstricke

Die erfolgreiche Implementierung einer inerten Atmosphäre erfordert mehr Liebe zum Detail, als nur ein Gas auszuwählen.

Die Reinheit des Gases ist von größter Bedeutung

Der Begriff „Inertgas“ ist nur die halbe Wahrheit. Die Reinheit des Gases ist das, was wirklich zählt. Die Verwendung einer Flasche „technischen Stickstoffs“ mit 100 ppm Sauerstoff schützt eine Reaktion nicht, die empfindlich auf 5 ppm Sauerstoff reagiert. Passen Sie die Gasreinheit (z. B. 99,999 % oder „Fünf Neunen“) immer an die Empfindlichkeit Ihrer Anwendung an.

Inertgase sind Erstickungsmittel

Ein kritischer Sicherheitsaspekt ist, dass Inertgase Sauerstoff verdrängen. Jedes Leck in einem schlecht belüfteten Bereich kann eine sauerstoffarme Atmosphäre erzeugen, was ein ernstes Erstickungsrisiko darstellt. Stellen Sie immer eine angemessene Belüftung sicher und verwenden Sie gegebenenfalls Sauerstoffmonitore.

Kosten vs. Leistung

Es gibt einen direkten Kostenkompromiss. Stickstoff ist erheblich billiger als Argon. Sie müssen die Mehrkosten für Argon gegen den tatsächlichen Bedarf an seiner höheren Inertheit abwägen. Für die meisten Anwendungen ist Stickstoff die praktischere und wirtschaftlichere Wahl.

Auswahl des richtigen Ansatzes für Ihre Anwendung

Ihre endgültige Entscheidung sollte von Ihren spezifischen technischen und sicherheitstechnischen Anforderungen geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Lagerung oder der Verhinderung einfacher Oxidation liegt: Das Spülen mit einem kontinuierlichen, niedrigfließenden Strom von Stickstoff Standardreinheit ist effektiv und wirtschaftlich.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperaturmetallurgie oder hochsensiblen Chemie liegt: Das Vakuum-Rückfüllen mit hochreinem Argon ist der erforderliche Standard, um unerwünschte Nebenreaktionen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Brand- und Explosionsprävention in einem großen Behälter liegt: Das Überlagern des Kopfraums mit Stickstoff, um den Sauerstoffgehalt unter der Explosionsgrenze zu halten, ist die kritische Sicherheitsmaßnahme.

- Wenn Ihr Hauptaugenmerk auf luftempfindlicher Chemie im Labormaßstab liegt: Das Spülen einer Schlenk-Linie oder eines Handschuhkastens mit Stickstoff oder Argon ist die Standard-Laborausstattung.

Die Beherrschung der atmosphärischen Kontrolle ist der Schlüssel zur Gewährleistung der Sicherheit, Reinheit und Zuverlässigkeit Ihrer empfindlichen Prozesse.

Zusammenfassungstabelle:

| Aspekt | Wichtige Erkenntnis |

|---|---|

| Hauptziel | Entfernung reaktiver Gase (Sauerstoff, Wasserdampf) zum Schutz von Materialien und Prozessen. |

| Hauptmethoden | Spülen (für Einfachheit) und Vakuum-Rückfüllen (für hohe Reinheit). |

| Gängige Gase | Stickstoff (kosteneffizient) und Argon (Hochleistung). |

| Kritischer Faktor | Die Gasreinheit muss zur Empfindlichkeit der Anwendung passen. |

| Wichtiger Sicherheitshinweis | Inertgase sind Erstickungsmittel; für angemessene Belüftung und Überwachung sorgen. |

Müssen Sie eine zuverlässige inerte Atmosphäre in Ihrem Labor einrichten?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die präzisen Werkzeuge und die fachkundige Beratung, die Sie für eine sichere und effektive atmosphärische Kontrolle benötigen. Ob Sie mit empfindlichen chemischen Synthesen, Hochtemperaturprozessen arbeiten oder Explosionsschutz benötigen, wir helfen Ihnen bei der Auswahl der richtigen Lösung – von Gasreinigungssystemen bis hin zu Vakuumpumpen und speziellen Kammern.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die Reinheit, Sicherheit und den Erfolg Ihrer Arbeit zu gewährleisten.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist eine Inertatmosphäre? Kontrollieren Sie Ihre chemische Umgebung für Sicherheit und Qualität

- Wie wird ein Röhrenatmosphäre-Ofen bei der Herstellung von Si-CNF-Anoden verwendet? Beherrschen Sie Hochleistungs-Karbonisierung

- Welche Art von Ofen wird beim Glühprozess verwendet? Wählen Sie den richtigen Ofen mit kontrollierter Atmosphäre

- Was ist eine Inertgasatmosphäre? Ein Leitfaden zur Kontrolle chemischer Reaktionen

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Warum wird ein Hochtemperatur-Ofen für die Behandlung von Ni/CN-Katalysatoren benötigt? Schlüssel zur effektiven Wasserstoffreduktion

- Welche Sicherheitsvorkehrungen sind beim Argon-Schweißen zu beachten? Ein Leitfaden zum Schutz vor UV-Strahlung, Dämpfen, Stromschlägen und Erstickung

- Was sind Atmosphärenöfen? Beherrschung der kontrollierten Wärmebehandlung für überlegene Materialien