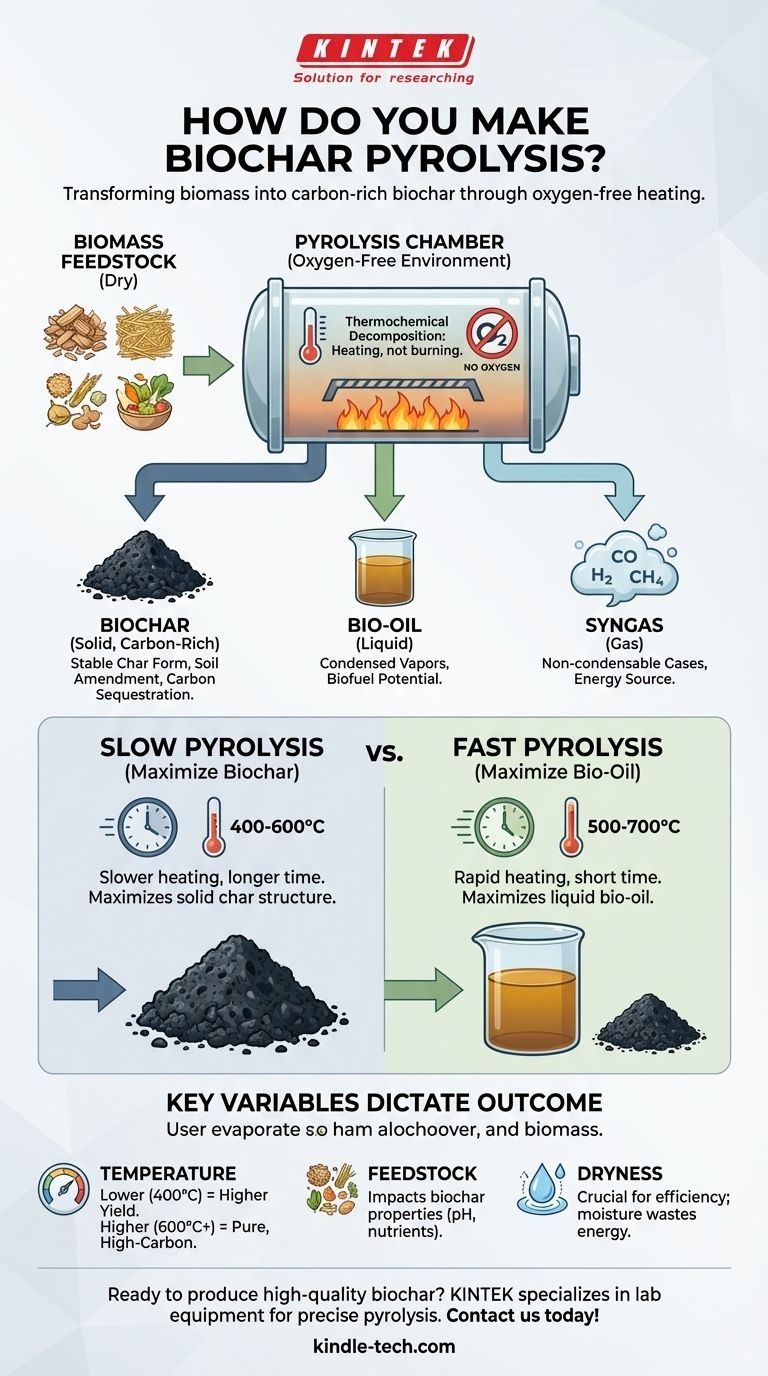

Die Herstellung von Pflanzenkohle durch Pyrolyse beinhaltet das Erhitzen von organischem Material, bekannt als Biomasse, auf hohe Temperaturen in einer Umgebung mit wenig oder gar keinem Sauerstoff. Dieser Prozess, thermochemische Zersetzung genannt, verhindert, dass das Material verbrennt. Stattdessen wandelt er die Biomasse in einen stabilen, kohlenstoffreichen Feststoff (Pflanzenkohle) sowie Dampf- und Gasnebenprodukte um.

Pyrolyse ist kein Verbrennen; es ist eine kontrollierte thermische Zersetzung. Durch den Ausschluss von Sauerstoff verhindern Sie die Verbrennung und wandeln die Biomasse stattdessen chemisch um, wodurch ihr Kohlenstoff in einer stabilen Kohleform eingeschlossen wird.

Das Kernprinzip: Erhitzen ohne Sauerstoff

Was ist Pyrolyse?

Pyrolyse ist eine chemische Veränderung, die durch Hitze hervorgerufen wird. Stellen Sie es sich wie das Kochen in einem versiegelten Behälter vor, anstatt über einer offenen Flamme zu grillen.

Wenn Sie Holz in einem Lagerfeuer verbrennen (Verbrennung), reagiert Sauerstoff mit der Biomasse, setzt Energie als Wärme und Licht frei und hinterlässt nur eine geringe Menge Asche.

Bei der Pyrolyse verhindert die Abschirmung der Biomasse vom Sauerstoff diese Reaktion. Die Hitze zersetzt die komplexen organischen Polymere im Material und verändert dessen chemische Struktur grundlegend.

Die entscheidende Rolle einer sauerstofffreien Umgebung

Das Fehlen von Sauerstoff ist der wichtigste Faktor bei der Pyrolyse. Es ist der definierende Unterschied zwischen der Umwandlung von Biomasse in Asche oder in Pflanzenkohle.

Ohne Sauerstoff, der ein Feuer nährt, ordnet sich der Kohlenstoff in der Biomasse in die stabile, feste Struktur der Pflanzenkohle um.

Die drei wichtigsten Ergebnisse

Der Pyrolyseprozess liefert typischerweise drei unterschiedliche Produkte:

- Pflanzenkohle (Feststoff): Das primäre feste Produkt, reich an Kohlenstoff.

- Bio-Öl (Flüssigkeit): Dämpfe, die zu einer Flüssigkeit kondensiert werden, manchmal als Pyrolyseöl oder Bio-Rohöl bezeichnet.

- Synthesegas (Gas): Eine Mischung aus nicht kondensierbaren Gasen, einschließlich Wasserstoff, Kohlenmonoxid und Methan.

Für die Pflanzenkohleproduktion wird der Prozess optimiert, um den festen Kohleertrag zu maximieren.

Langsame vs. schnelle Pyrolyse: Zwei Wege für unterschiedliche Ziele

Die Geschwindigkeit und Temperatur des Prozesses verändern die Endprodukte dramatisch. Für die Herstellung von Pflanzenkohle ist eine Methode eindeutig überlegen.

Langsame Pyrolyse: Maximierung der Pflanzenkohle

Dies ist die Standardmethode zur Herstellung von Pflanzenkohle. Dabei wird Biomasse langsamer auf niedrigere Temperaturen (typischerweise 400–600 °C) erhitzt.

Die längere Verarbeitungszeit ermöglicht es, mehr Kohlenstoff in der festen Kohlenstoffstruktur zu stabilisieren, wodurch der Ertrag maximiert wird.

Schnelle Pyrolyse: Priorisierung von Bio-Öl

Die schnelle Pyrolyse verwendet höhere Temperaturen (500–700 °C) und erhitzt die Biomasse sehr schnell.

Dieser Prozess ist darauf ausgelegt, die Biomasse in Dämpfe zu zerlegen, die zu flüssigem Bio-Öl kondensiert werden können, das als Biokraftstoff verwendet werden kann. Bei diesem System wird Pflanzenkohle oft als sekundäres Koppelprodukt betrachtet.

Was kann als Ausgangsmaterial verwendet werden?

Eine breite Palette organischer Materialien kann in Pflanzenkohle umgewandelt werden, und das Ausgangsmaterial wird als Rohstoff (Feedstock) bezeichnet.

Holzige Biomasse

Materialien wie Kiefernhackschnitzel, Sägemehl und Waldabfälle sind gängige Rohstoffe. Sie erzeugen eine haltbare, kohlenstoffreiche Pflanzenkohle, die ideal zur Bodenverbesserung geeignet ist.

Landwirtschaftliche Rückstände

Ernteabfälle wie Weizenstroh, Maisstroh und Reishülsen sind ausgezeichnete Rohstoffe. Dies verwandelt landwirtschaftliche Nebenprodukte von Abfall in eine wertvolle Ressource.

Organische und Grünschnittabfälle

Materialien wie Gartenabfälle, Lebensmittelabfälle und sogar getrocknete Algen können verwendet werden. Dies bietet eine wirksame Methode zum Recycling von Nährstoffen und zur Vermeidung von organischen Abfällen auf Deponien.

Verständnis der Kompromisse und Schlüsselvariablen

Die Herstellung einer bestimmten Art von Pflanzenkohle ist kein Einheitsverfahren. Das Ergebnis wird durch einige Schlüsselvariablen bestimmt.

Temperatur bestimmt das Ergebnis

Niedrigere Temperaturen (um 400 °C) führen tendenziell zu einem höheren Ertrag an Pflanzenkohle, diese kann jedoch mehr Rest-Organik enthalten.

Höhere Temperaturen (über 600 °C) führen zu einem geringeren Ertrag, resultieren aber in einer reineren Pflanzenkohle mit höherem Kohlenstoffgehalt und größerer Oberfläche.

Der Rohstoff bestimmt die Qualität

Die Art der verwendeten Biomasse beeinflusst direkt die Eigenschaften der fertigen Pflanzenkohle. Eine aus Holz hergestellte Pflanzenkohle hat andere Eigenschaften (z. B. pH-Wert, Nährstoffgehalt) als eine aus Tiermist oder Stroh hergestellte.

Die Bedeutung der Trockenheit

Der Rohstoff muss so trocken wie möglich sein. Jegliche Feuchtigkeit in der Biomasse muss abgedampft werden, bevor die Pyrolyse beginnen kann, was erhebliche Energie verschwendet und den Prozess ineffizient macht.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Pyrolysemethode hängt vollständig davon ab, was Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Bodenverbesserung und Kohlenstoffbindung liegt: Priorisieren Sie die langsame Pyrolyse bei moderaten Temperaturen (450–550 °C), um den höchstmöglichen Pflanzenkohleertrag aus Ihrem gewählten Rohstoff zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung flüssiger Biokraftstoffe liegt: Sie würden zur schnellen Pyrolyse übergehen, die höhere Temperaturen und eine schnelle Erhitzung nutzt, um die Produktion von Bio-Öl zu maximieren.

- Wenn Ihr Hauptaugenmerk auf dem Abfallmanagement liegt: Ihr Rohstoff ist der Ausgangspunkt, und die Pyrolysebedingungen sollten optimiert werden, um dieses spezifische Material effizient umzuwandeln, beispielsweise um Grünschnitt in eine nährstoffreiche Pflanzenkohle umzuwandeln.

Das Verständnis dieser Grundprinzipien ermöglicht es Ihnen, die Pflanzenkohleproduktion nicht als einfaches Rezept, sondern als vielseitiges Werkzeug für ein nachhaltiges Ressourcenmanagement zu betrachten.

Zusammenfassungstabelle:

| Pyrolyse-Typ | Temperatur | Hauptziel | Pflanzenkohle-Ertrag |

|---|---|---|---|

| Langsame Pyrolyse | 400–600 °C | Pflanzenkohle maximieren | Hoch |

| Schnelle Pyrolyse | 500–700 °C | Bio-Öl maximieren | Niedrig (Koppelprodukt) |

Bereit, hochwertige Pflanzenkohle für Ihr landwirtschaftliches oder Umweltprojekt herzustellen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für präzise Pyrolyseprozesse. Unsere zuverlässigen Lösungen helfen Ihnen, Biomasse effizient in stabile Pflanzenkohle umzuwandeln, die Bodengesundheit zu verbessern und die Bemühungen zur Kohlenstoffbindung zu unterstützen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und die richtige Ausrüstung für Ihr Labor zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte