Im Kern ist die Herstellung von Kupferschaum ein Prozess, bei dem ein temporäres Gerüst geschaffen und dann eine Kupferstruktur darum herum aufgebaut wird. Die gängigste und zugänglichste Methode, bekannt als die Platzhaltertechnik, beinhaltet das Mischen von feinem Kupferpulver mit einem entfernbaren Platzhaltermaterial wie Zucker- oder Salzpartikeln. Dieses Gemisch wird verdichtet, der Platzhalter wird aufgelöst, und das verbleibende poröse Kupfergerüst wird erhitzt, bis die Partikel in einem als Sintern bezeichneten Prozess miteinander verschmelzen.

Das wesentliche Prinzip besteht nicht darin, die Kupferstruktur direkt zu erzeugen, sondern den leeren Raum in ihr zu schaffen. Durch die präzise Kontrolle der Größe und Menge des Platzhaltermaterials erhält man eine direkte Kontrolle über die Porosität, Dichte und Leistung des fertigen Kupferschaums.

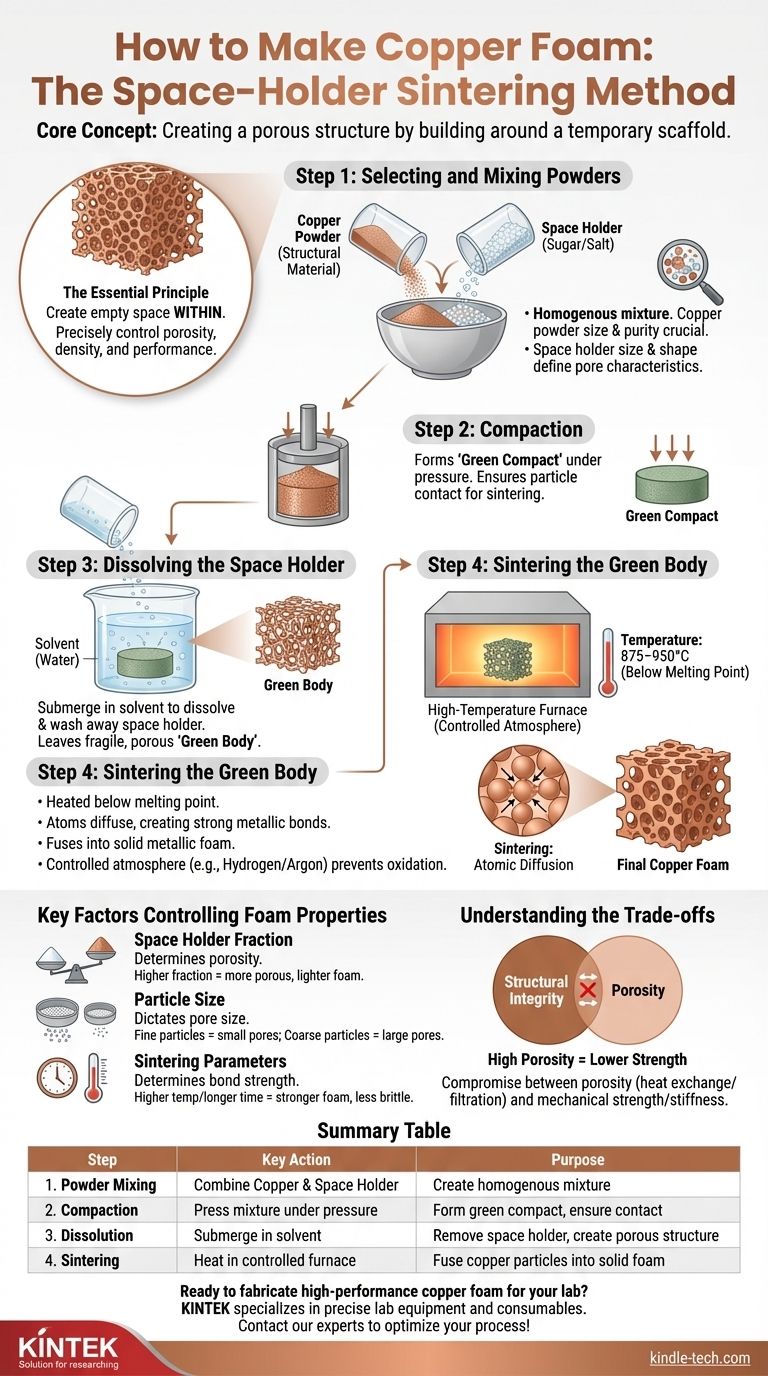

Die Sintermethode mit Platzhalter: Eine Schritt-für-Schritt-Aufschlüsselung

Dieses Pulvermetallurgie-Verfahren wird wegen seiner Kontrolle und Vielseitigkeit geschätzt. Es lässt sich in vier kritische Phasen unterteilen, die jeweils die endgültigen Eigenschaften des Schaums beeinflussen.

Schritt 1: Auswahl und Mischen der Pulver

Der Prozess beginnt mit der Herstellung einer homogenen Mischung aus zwei Schlüsselkomponenten: dem Strukturmaterial und dem Platzhalter.

Das Kupferpulver bildet die endgültige metallische Struktur. Seine Partikelgröße und Reinheit sind entscheidend für ein erfolgreiches Sintern und die endgültige Festigkeit.

Der Platzhalter ist ein temporäres Füllmaterial, das die späteren Poren erzeugt. Häufig werden Zucker oder Salz gewählt, da sie kostengünstig, nicht reaktiv mit Kupfer und leicht in einem einfachen Lösungsmittel wie Wasser löslich sind. Die Größe und Form dieser Partikel bestimmen direkt die Größe und Form der Poren im fertigen Schaum.

Schritt 2: Verdichtung

Das Pulvergemisch wird in eine Form gegossen und unter Druck verdichtet. Dieser Schritt erzeugt das sogenannte „Grünteil“ (engl. green compact).

Die Verdichtung erfüllt zwei Zwecke: Sie bringt das Gemisch in die gewünschte Nettogröße und, was noch wichtiger ist, sie presst die Kupferpartikel in engen Kontakt miteinander, was für die abschließende Sinterphase unerlässlich ist.

Schritt 3: Auflösen des Platzhalters

Das Grünteil wird in ein Lösungsmittel, typischerweise Wasser, getaucht, um die Platzhalterpartikel (den Zucker oder das Salz) aufzulösen und auszuwaschen.

Zurück bleibt ein zerbrechliches, miteinander verbundenes Netzwerk von Kupferpartikeln, das die Form des verdichteten Teils beibehält. Dieses zerbrechliche Gebilde wird oft als „Grünling“ (engl. green body) bezeichnet.

Schritt 4: Sintern des Grünlings

Dies ist der letzte und wichtigste Schritt. Der poröse Grünling wird in einen Hochtemperaturofen mit kontrollierter Atmosphäre gegeben.

Er wird auf eine Temperatur unterhalb des Schmelzpunkts von Kupfer erhitzt (z. B. um 875–950 °C, während Kupfer bei 1085 °C schmilzt). Bei dieser Temperatur schmelzen die Kupferpartikel nicht, aber Atome diffundieren über die Grenzen zwischen den Partikeln und bilden starke metallische Bindungen. Dieser Prozess, das Sintern, verschmilzt das Pulver zu einem einzigen, festen Stück Metallschaum.

Eine kontrollierte Atmosphäre, wie Wasserstoff oder ein Inertgas wie Argon, ist während des Sinterns unerlässlich, um zu verhindern, dass das Kupfer oxidiert, was die strukturelle Integrität und Leitfähigkeit des Schaums beeinträchtigen würde.

Schlüsselfaktoren zur Steuerung der Schaumeigenschaften

Die Genialität dieser Methode liegt in dem hohen Maß an Kontrolle, das sie bietet. Durch die Anpassung einiger Schlüsselvariablen im Prozess können Sie die endgültigen Eigenschaften des Schaums gezielt beeinflussen.

Die Rolle des Platzhalteranteils

Das Verhältnis von Platzhalter zu Kupferpulver ist der wichtigste Einzelfaktor, der die Porosität des Schaums bestimmt.

Ein höherer Gewichtsanteil an Zucker führt zu einem poröseren, leichteren Schaum mit größeren Hohlräumen. Ein geringerer Anteil führt zu einem dichteren, festeren Schaum.

Der Einfluss der Partikelgröße

Die Größe der Platzhalterpartikel bestimmt direkt die Porengröße des fertigen Schaums. Die Verwendung von feinem Salz erzeugt einen Schaum mit kleinen Poren, während die Verwendung von groben Zuckerkristallen einen Schaum mit großen, offenen Zellen erzeugt.

Auch die Größe der Kupferpartikel spielt eine Rolle, da sie beeinflusst, wie effizient die Struktur sintert und welche endgültige mechanische Festigkeit sie aufweist.

Der Einfluss der Sinterparameter

Die Sintertemperatur und -dauer bestimmen die Festigkeit der Bindungen zwischen den Kupferpartikeln.

Höhere Temperaturen oder längere Zeiten führen zu einer vollständigeren Bindung, was zu einem festeren, weniger spröden Schaum führt. Übermäßiges Sintern kann jedoch auch dazu führen, dass der Schaum schrumpft und sich verdichtet, wodurch seine Gesamtporosität verringert wird.

Verständnis der Kompromisse

Obwohl diese Herstellungsmethode leistungsstark ist, beinhaltet sie inhärente Kompromisse, die für jede praktische Anwendung entscheidend zu verstehen sind.

Strukturelle Integrität vs. Porosität

Dies ist der grundlegende Kompromiss. Das Hauptziel eines Schaums ist oft eine hohe Porosität für Anwendungen wie Wärmeaustausch oder Filtration. Mit zunehmender Porosität nehmen jedoch die mechanische Festigkeit, Steifigkeit und Zähigkeit des Materials erheblich ab.

Prozesskomplexität und Skalierbarkeit

Die Platzhaltertechnik bietet eine ausgezeichnete Kontrolle für Labor- und Sonderanwendungen. Der mehrstufige Prozess – insbesondere die Auflösung und das Sintern unter kontrollierter Atmosphäre – kann jedoch für die großtechnische industrielle Produktion komplex und kostspielig sein.

Das Risiko der Oxidation

Kupfer ist bei den für das Sintern erforderlichen erhöhten Temperaturen sehr anfällig für Oxidation. Wenn es nicht gelingt, eine reine, sauerstofffreie Ofenatmosphäre aufrechtzuerhalten, entsteht ein sprödes, unbrauchbares Teil, das aus Kupferoxiden anstelle eines starken Metallschaums besteht. Diese Anforderung erhöht die Kosten und die technische Herausforderung des Prozesses erheblich.

Anwendung dieses Wissens auf Ihr Ziel

Das Verständnis dieses Herstellungsprozesses ermöglicht es Ihnen, das Material durch Manipulation der Schlüsselvariablen auf eine bestimmte Anwendung zuzuschneiden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Wärmeübertragung liegt: Sie sollten einen hohen Anteil größerer Platzhalterpartikel verwenden, um einen hochporösen Schaum mit großen, verbundenen Poren für den Flüssigkeitsfluss zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf struktureller Unterstützung bei gleichzeitiger Gewichtsreduzierung liegt: Sie sollten einen geringeren Anteil des Platzhalters verwenden und die Sinterzeit und -temperatur optimieren, um einen festeren, dichteren Schaum zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Filtration oder Kapillarwirkung liegt: Der Schlüssel liegt in der Verwendung von Platzhalterpartikeln mit einheitlicher Größe, um eine konsistente und vorhersagbare Porengröße im gesamten Material zu erzeugen.

Letztendlich liegt die Beherrschung der Kupferschaumherstellung darin, das „Nichts“ – den leeren Raum – zu kontrollieren, um die Leistung des Endprodukts zu definieren.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Pulvermischen | Kupferpulver mit Platzhalter (z. B. Zucker/Salz) kombinieren | Homogenes Gemisch zur Porenbildung erzeugen |

| 2. Verdichtung | Gemisch unter Druck in einer Form pressen | Grünteil formen und Partikelkontakt sicherstellen |

| 3. Auflösung | Kompaktteil in Lösungsmittel (z. B. Wasser) tauchen | Platzhalter entfernen, um poröse Struktur zu erzeugen |

| 4. Sintern | In einem Ofen mit kontrollierter Atmosphäre erhitzen (875–950 °C) | Kupferpartikel zu festem Metallschaum verschmelzen |

Bereit, Hochleistungs-Kupferschaum für Ihr Labor herzustellen? KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborgeräte und Verbrauchsmaterialien – wie hochreine Metallpulver und Öfen mit kontrollierter Atmosphäre –, die für ein erfolgreiches Sintern unerlässlich sind. Unsere Expertise stellt sicher, dass Sie genau die Porosität, Festigkeit und Leitfähigkeit erreichen, die Ihre Anwendung erfordert. Kontaktieren Sie noch heute unsere Experten, um Ihr Kupferschaumprojekt zu besprechen und Ihren Prozess mit den zuverlässigen Lösungen von KINTEK zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Hochreine Zinkfolie für Laboranwendungen in Batterien

- Labor-Prübsiebe und Siebmaschinen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Kundenspezifische PTFE-Waferhalter für Labor und Halbleiterfertigung

Andere fragen auch

- Was sind zwei Nachteile von Metall? Korrosion und Gewichtsbeschränkungen verstehen

- Stellen Nanomaterialien potenzielle Gesundheitsgefahren dar? Risiken verstehen und sichere Handhabung

- Was ist der Zweck des Laminierens? Schützen und verbessern Sie Ihre Dokumente für den langfristigen Gebrauch

- Was sind die Nachteile der Verwendung von Metall? Verständnis der Herausforderungen in Bezug auf Korrosion, Gewicht und Kosten

- Was sind die zwei Methoden, die zur Verhinderung der Korrosion eines Metalls eingesetzt werden können? Barriere- vs. Opferanodenschutz erklärt