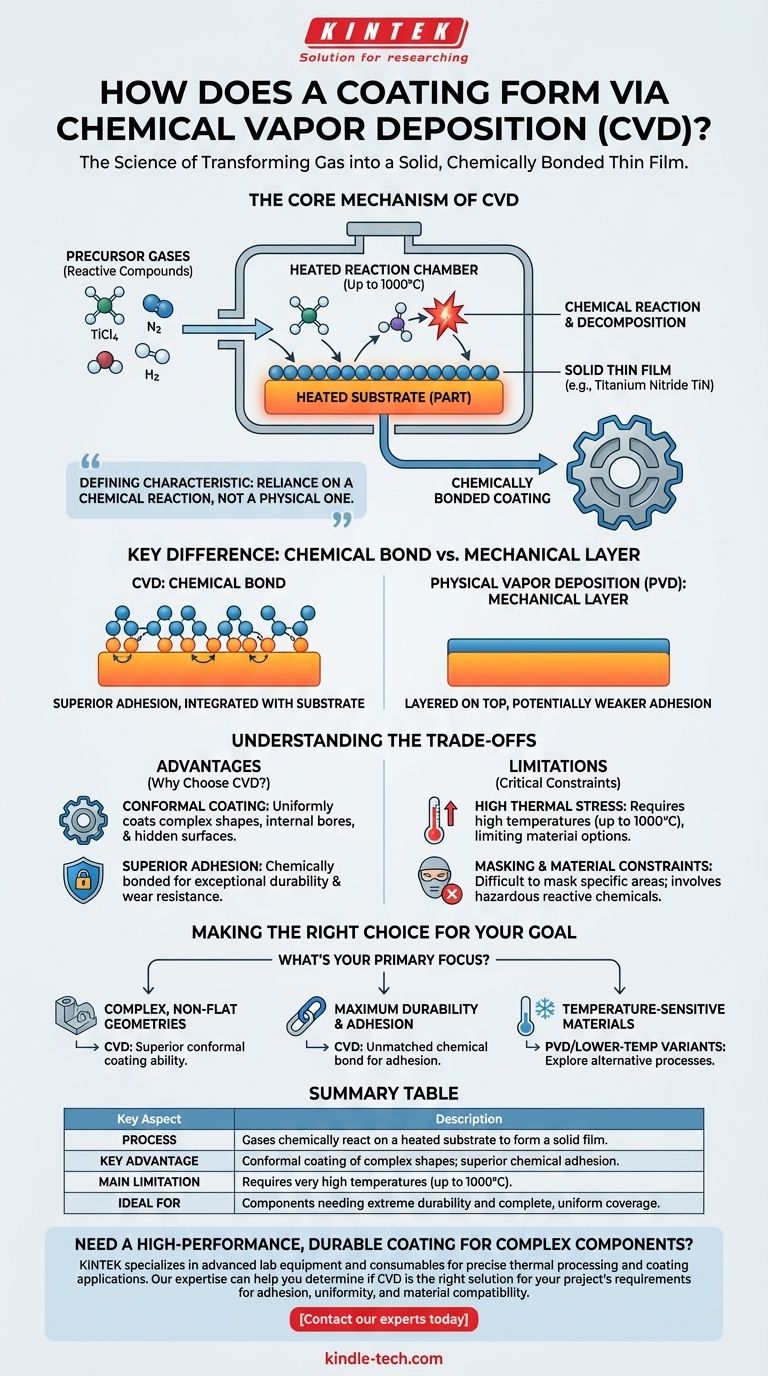

Im Wesentlichen bildet die chemische Gasphasenabscheidung (CVD) eine Beschichtung, indem reaktive Vorläufergase in eine Kammer eingebracht werden, die ein erhitztes Bauteil oder Substrat enthält. Diese Gase zersetzen sich und reagieren auf der heißen Oberfläche, wodurch eine chemische Reaktion ausgelöst wird, die einen neuen, festen Dünnfilm direkt auf dem Bauteil abscheidet. Bei diesem Prozess entsteht eine Beschichtung, die chemisch an das Substrat gebunden ist und nicht nur darauf aufliegt.

Das definierende Merkmal von CVD ist seine Abhängigkeit von einer chemischen und nicht von einer physikalischen Reaktion. Durch die Umwandlung von Gasen in einen Feststofffilm auf einer erhitzten Oberfläche erzeugt CVD außergewöhnlich haftende und gleichmäßige Beschichtungen. Die erforderlichen hohen Temperaturen sind jedoch eine kritische Einschränkung, die bestimmt, welche Materialien behandelt werden können.

Der Kernmechanismus von CVD: Von Gas zu Feststoff

Um CVD wirklich zu verstehen, muss man es sich als einen kontrollierten chemischen Herstellungsprozess im mikroskopischen Maßstab vorstellen, bei dem das Endprodukt ein Dünnfilm ist, der in die Oberfläche des Bauteils integriert ist.

Die wesentlichen Bestandteile: Substrat und Vorläufer

Der Prozess beginnt mit zwei Schlüsselkomponenten: dem Substrat, also dem zu beschichtenden Bauteil, und den Vorläufergasen.

Dies sind keine inerten Gase; es handelt sich um spezifische, reaktive chemische Verbindungen im gasförmigen Zustand. Um beispielsweise eine Titannitrid (TiN)-Beschichtung zu erzeugen, werden Vorläufer wie Titantetrachlorid (TiCl4), Stickstoff (N2) und Wasserstoff (H2) verwendet.

Die Reaktionskammer: Eine kontrollierte Umgebung

Der gesamte Prozess findet in einem versiegelten CVD-Reaktor statt. Diese Kammer wird typischerweise unter Vakuum gehalten, um Verunreinigungen zu entfernen, die die Reaktion stören könnten.

Ein ausgeklügeltes Gaszuführungssystem leitet das präzise Gemisch der Vorläufergase in die Kammer ein. Die Umgebung muss sorgfältig kontrolliert werden, um die gewünschten Beschichtungseigenschaften zu erzielen.

Die entscheidende Rolle der Wärme

Wärme ist der Katalysator für den gesamten CVD-Prozess. Das Substrat wird auf sehr hohe Temperaturen erhitzt, oft bis zu 1000°C.

Diese intensive thermische Energie liefert die Aktivierungsenergie, die erforderlich ist, damit sich die Vorläufergase zersetzen und miteinander sowie mit der erhitzten Oberfläche des Substrats reagieren können.

Die Abscheidung und chemische Bindung

Sobald die Gase auf dem heißen Substrat reagieren, wandeln sie sich von einem gasförmigen in einen festen Zustand um und scheiden einen dünnen, dichten Film ab.

Entscheidend ist, dass dies keine mechanische Schicht ist, die auf der Oberfläche aufliegt. Es handelt sich um eine chemische Bindung, bei der die Atome der Beschichtung direkt mit den Atomen des Substrats integriert werden. Dieses grundlegende Merkmal verleiht CVD-Beschichtungen ihre überlegene Haftung.

Die Kompromisse des CVD-Prozesses verstehen

Keine einzelne Technologie ist eine universelle Lösung. Die chemische Natur von CVD bringt eine Reihe von Vorteilen und Einschränkungen mit sich, die Sie für jede Anwendung abwägen müssen.

Vorteil: Konforme Beschichtung

Im Gegensatz zu Sichtlinienprozessen wie der physikalischen Gasphasenabscheidung (PVD) fließen die Vorläufergase bei CVD wie ein Dampf, um das gesamte Substrat zu umhüllen.

Das bedeutet, dass CVD komplexe Formen, innere Bohrungen und versteckte Oberflächen gleichmäßig beschichten kann und so eine vollständige Abdeckung gewährleistet.

Vorteil: Überlegene Haftung

Da die Beschichtung chemisch an das Substrat gebunden und nicht nur physikalisch abgeschieden wird, ist ihre Haftung außergewöhnlich stark. Dies führt zu einer äußerst haltbaren und verschleißfesten Oberfläche, die viel seltener abplatzt oder abblättert.

Einschränkung: Hohe thermische Belastung

Die erforderlichen sehr hohen Temperaturen können ein erheblicher Nachteil sein. Diese thermische Belastung kann die Eigenschaften des Basismaterials verändern und schränkt die Anwendung von CVD auf bestimmte Legierungen, gehärtete Bauteile oder Kunststoffe ein.

Darüber hinaus können Unterschiede in der Wärmeausdehnung beim Abkühlen des Bauteils und der Beschichtung Spannungen erzeugen, was die praktisch mögliche Dicke des aufzutragenden Films begrenzt.

Einschränkung: Maskierung und Materialbeschränkungen

Die allgegenwärtige Natur des Gases erschwert das Maskieren oder den Schutz bestimmter Bereiche eines Bauteils vor der Beschichtung.

Zudem können die beteiligten reaktiven Chemikalien gefährlich sein und erfordern spezialisierte, kontrollierte Laborumgebungen, was die Komplexität und die Kosten des Prozesses erhöht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Beschichtungstechnologie hängt vollständig von den spezifischen Anforderungen Ihrer Komponente und ihrer beabsichtigten Funktion ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, nicht ebener Geometrien liegt: Die Fähigkeit von CVD, alle Oberflächen gleichmäßig zu beschichten, ohne durch die Sichtlinie eingeschränkt zu sein, macht es zur überlegenen Wahl.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Haftung liegt: Die chemische Bindung, die durch CVD entsteht, bietet eine außergewöhnliche Haftung, die von physikalischen Abscheidungsmethoden oft nicht erreicht wird.

- Wenn Sie mit temperaturempfindlichen Materialien arbeiten: Die hohe Hitze des traditionellen CVD ist eine große Einschränkung, und Sie müssen Varianten mit niedrigerer Temperatur oder alternative Verfahren wie PVD in Betracht ziehen.

Das Verständnis dieses Zusammenspiels zwischen chemischer Reaktion und thermischer Energie ist der Schlüssel zur effektiven Nutzung der Leistungsfähigkeit von CVD.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Beschreibung |

|---|---|

| Prozess | Gase reagieren chemisch auf einem erhitzten Substrat, um einen Feststofffilm zu bilden. |

| Hauptvorteil | Konforme Beschichtung komplexer Formen; überlegene chemische Haftung. |

| Haupteinschränkung | Erfordert sehr hohe Temperaturen (bis zu 1000°C). |

| Ideal für | Komponenten, die extreme Haltbarkeit und eine vollständige, gleichmäßige Abdeckung benötigen. |

Benötigen Sie eine hochleistungsfähige, langlebige Beschichtung für komplexe Komponenten?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für präzise thermische Prozesse und Beschichtungsanwendungen. Unsere Expertise kann Ihnen helfen zu bestimmen, ob CVD die richtige Lösung für die Anforderungen Ihres Projekts hinsichtlich Haftung, Gleichmäßigkeit und Materialverträglichkeit ist.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und Ihre Beschichtungsziele erreichen können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Was ist der Unterschied zwischen chemischer Gasphasenabscheidung (CVD) und Atomlagenabscheidung (ALD)? Beherrschen Sie die Kontrolle auf atomarer Ebene

- Warum findet das Wachstum zusätzlicher Graphenschichten typischerweise nicht statt? Entschlüsseln Sie die Geheimnisse der selbstlimitierenden Synthese

- Wie modifiziert ein chemisches Gasphasenabscheidungs- (CVD) Reaktionssystem Nanomaterial-basierte Verpackungsfolien? Haltbarkeit verbessern

- Was ist das Prinzip der chemischen Gasphasenabscheidung? Ein Leitfaden zum Wachstum von Dünnschichten auf atomarer Ebene

- Was ist die thermische Abscheidungstechnik? Ein Leitfaden zur Herstellung ultradünner Schichten

- Was ist ein dünner Kohlenstofffilm? Ein Leitfaden für technische Oberflächen für überlegene Leistung

- Wie trägt ein hochpräziser Kohlenstoffheizblock zur Bildung hierarchischer Strukturen in einem AACVD-Reaktor bei?

- Was ist die Temperatur der chemischen Gasphasenabscheidung? Ein Leitfaden für Hoch- und Niedertemperatur-CVD-Verfahren