Im Kern funktioniert eine Induktionsschmiede, indem sie ein starkes, hochfrequentes magnetisches Wechselfeld verwendet, um Wärme direkt im Inneren eines Metallwerkstücks zu erzeugen, ohne physischen Kontakt oder Flamme. Dieser Prozess, bekannt als elektromagnetische Induktion, erzeugt interne elektrische Ströme, die durch den eigenen elektrischen Widerstand des Metalls eine intensive und schnelle Erwärmung bewirken.

Eine Induktionsschmiede funktioniert wie ein spezialisierter Transformator, bei dem die Kupferspule der Schmiede die Primärwicklung und das Metallwerkstück selbst eine kurzgeschlossene Sekundärwicklung ist. Das sich schnell ändernde Magnetfeld induziert starke elektrische Ströme (Wirbelströme) im Metall, und der natürliche Widerstand des Materials gegen diesen Stromfluss erzeugt präzise, steuerbare Wärme.

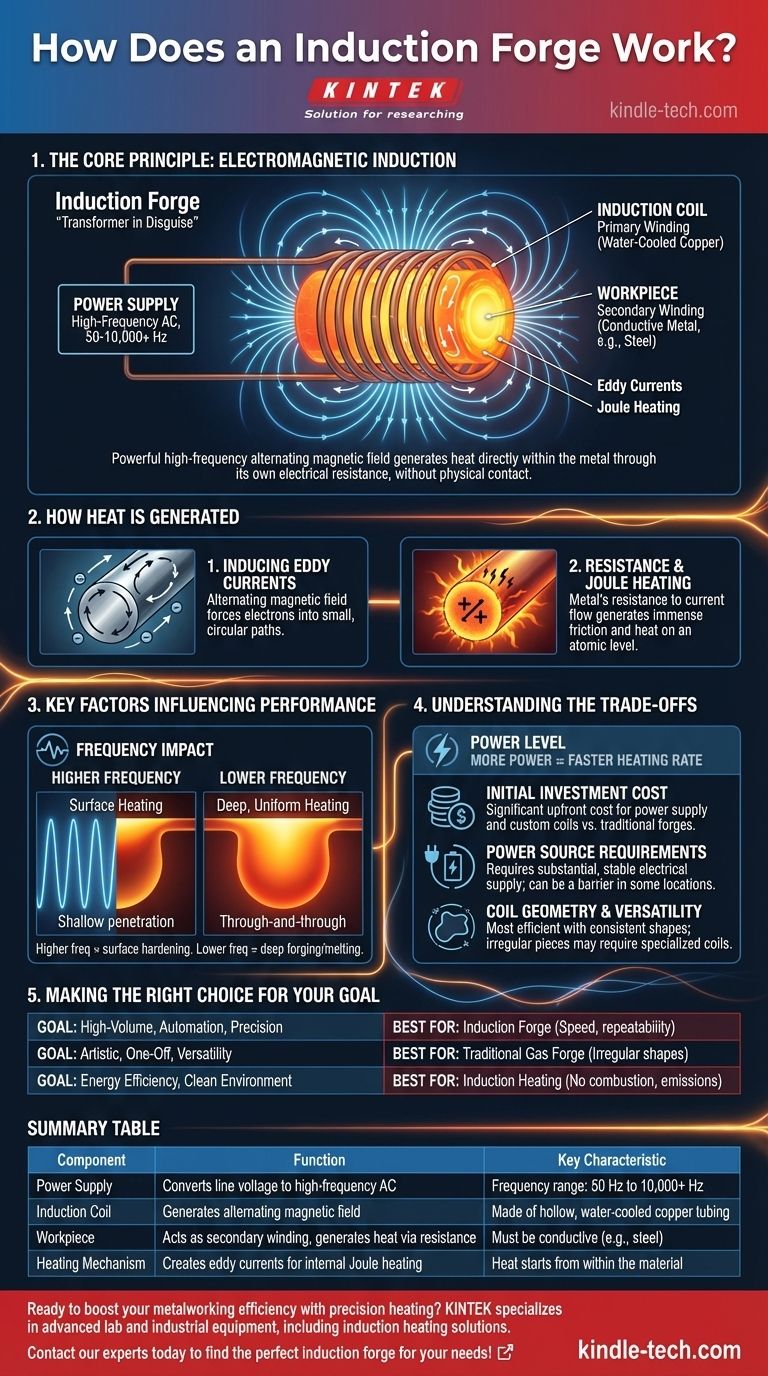

Das Kernprinzip: Ein Transformator im Gewand

Eine Induktionsschmiede nutzt ein grundlegendes Gesetz der Physik: den Elektromagnetismus. Das gesamte System ist darauf ausgelegt, ein leitfähiges Metallstück zu seinem eigenen Heizelement zu machen.

Die Stromversorgung und Primärspule

Das System beginnt mit einer Hochfrequenz-Stromversorgung. Diese Einheit wandelt die Standardnetzspannung in einen hochfrequenten Wechselstrom um, oft im Bereich von 50 Hz bis über 10.000 Hz.

Dieser Strom wird durch eine speziell entwickelte Induktionsspule geleitet, die typischerweise aus hohlen Kupferrohren besteht, damit sie wassergekühlt werden kann. Diese Spule ist die Primärseite unseres "Transformators".

Das Werkstück als Sekundärseite

Wenn Sie ein leitfähiges Material wie Stahl in die Spule legen, wird es zur Sekundärkomponente. Der Wechselstrom in der Spule erzeugt ein starkes und sich schnell änderndes Magnetfeld um sie herum.

Dieses Magnetfeld durchdringt das Werkstück und induziert elektrische Ströme im Metall.

Wie Wärme tatsächlich erzeugt wird

Das Magnetfeld selbst erzeugt die Wärme nicht. Es ist die Reaktion des Werkstücks auf dieses Feld, die thermische Energie durch zwei primäre Effekte erzeugt.

Induktion von Wirbelströmen

Der primäre Heizmechanismus stammt von Wirbelströmen. Das wechselnde Magnetfeld zwingt Elektronen im Metall, sich in kleinen, kreisförmigen Bahnen zu bewegen.

Widerstand und Joulesche Erwärmung

Das Metall hat einen natürlichen Widerstand gegen den Fluss dieser elektrischen Ströme. Wenn die Wirbelströme gegen diesen Widerstand ankämpfen, erzeugen sie eine immense Reibung auf atomarer Ebene, die sich als Wärme manifestiert. Dies wird als Joulesche Erwärmung bezeichnet.

Das Ergebnis ist eine unglaublich schnelle und effiziente Erwärmung, die im Material selbst beginnt, anstatt von einer externen Quelle angewendet zu werden.

Schlüsselfaktoren, die die Leistung beeinflussen

Die Effektivität einer Induktionsschmiede ist nicht willkürlich; sie wird durch präzise elektrische Parameter gesteuert, die bestimmen, wie das Metall erhitzt wird.

Der Einfluss der Frequenz

Die Frequenz des Wechselstroms ist eine kritische Variable. Eine höhere Frequenz neigt dazu, die Wirbelströme nahe der Oberfläche des Werkstücks zu konzentrieren, was ideal für die Oberflächenhärtung ist.

Eine niedrigere Frequenz ermöglicht es dem Magnetfeld, tiefer in das Metall einzudringen, was zu einer gleichmäßigeren, durchgehenden Erwärmung führt, die besser zum Schmieden oder Schmelzen geeignet ist.

Die Bedeutung der Leistung

Die Leistungsstufe (gemessen in Kilowatt) bestimmt die Heizrate. Mehr Leistung bedeutet, dass pro Sekunde mehr Energie auf das Werkstück übertragen wird, wodurch es die Zieltemperatur viel schneller erreicht.

Diese direkte Beziehung zwischen Leistung und Heizgeschwindigkeit macht Induktionsschmieden äußerst effizient und produktiv.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Induktionstechnologie nicht für jede Anwendung universell überlegen. Ihre Vorteile gehen mit spezifischen Einschränkungen einher, die berücksichtigt werden müssen.

Anfangsinvestitionskosten

Induktionssysteme stellen im Vergleich zu herkömmlichen Gas- oder Kohleschmieden eine erhebliche Anfangsinvestition dar. Die Stromversorgung und kundenspezifische Spulen sind komplexe Geräte.

Anforderungen an die Stromversorgung

Diese Schmieden erfordern eine erhebliche und stabile Stromversorgung. An Orten mit begrenzter oder unzuverlässiger Strominfrastruktur kann dies ein großes Hindernis für die Implementierung sein.

Spulengeometrie und Vielseitigkeit

Die Erwärmung ist am effizientesten, wenn das Werkstück eine gleichmäßige Form hat, die eng in die Spule passt. Das Erhitzen von sehr unregelmäßigen oder übergroßen Teilen kann ineffizient sein oder mehrere spezialisierte Spulen erfordern, was die Flexibilität des Systems verringert.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Heizmethode hängt vollständig von Ihren betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion und Automatisierung liegt: Eine Induktionsschmiede ist aufgrund ihrer Geschwindigkeit, Präzision und der wiederholbaren Qualität, die sie liefert, unübertroffen.

- Wenn Ihr Hauptaugenmerk auf künstlerischer oder einmaliger Schmiedearbeit liegt: Eine traditionelle Gasschmiede bietet möglicherweise eine größere Vielseitigkeit für unregelmäßige Formen und eine geringere Anfangsinvestition.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und einer sauberen Arbeitsumgebung liegt: Die Induktionserwärmung bietet einen erheblichen Vorteil gegenüber der Verbrennung und den Emissionen von fossilen Brennstoffen basierenden Schmieden.

Das Verständnis dieser Kernprinzipien ermöglicht es Ihnen, die Heiztechnologie auszuwählen, die am besten zu Ihren betrieblichen Anforderungen und langfristigen Zielen passt.

Zusammenfassungstabelle:

| Komponente | Funktion | Hauptmerkmal |

|---|---|---|

| Stromversorgung | Wandelt Netzspannung in hochfrequenten Wechselstrom um | Frequenzbereich: 50 Hz bis 10.000+ Hz |

| Induktionsspule | Erzeugt wechselndes Magnetfeld | Aus hohlem, wassergekühltem Kupferrohr |

| Werkstück | Wirkt als Sekundärwicklung, erzeugt Wärme durch Widerstand | Muss leitfähig sein (z.B. Stahl) |

| Heizmechanismus | Erzeugt Wirbelströme für interne Joulesche Erwärmung | Wärme beginnt im Material selbst |

Bereit, Ihre Metallbearbeitungseffizienz mit präziser Erwärmung zu steigern? KINTEK ist spezialisiert auf fortschrittliche Labor- und Industrieausrüstung, einschließlich Induktionsheizlösungen, die auf Schmieden, Härten und mehr zugeschnitten sind. Unsere Systeme liefern schnelle, kontrollierte und wiederholbare Ergebnisse, sparen Ihnen Zeit und Energie und gewährleisten gleichzeitig höchste Qualität. Kontaktieren Sie noch heute unsere Experten, um die perfekte Induktionsschmiede für Ihre Bedürfnisse zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Rotierende Platindisk-Elektrode für elektrochemische Anwendungen

- Goldplattierte Elektrode

Andere fragen auch

- Was sind die Gefahren der Induktionserwärmung? Wichtige elektrische Gefahren, Verbrennungsgefahren und EMF-Risiken

- Kann Metall in einem Vakuum schmelzen? Erreichen Sie ultimative Reinheit für Hochleistungslegierungen

- Was ist Hochfrequenz-Induktionserwärmung? Meisterung der präzisen Oberflächenhärtung & des Lötens

- Welche Reaktionen finden in einem Induktionsofen statt? Metallurgische Kontrolle für Ihre Schmelze meistern

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Was ist der Vorteil des Induktionsofens? Sauberes, präzises und effizientes Schmelzen von Metall erreichen

- Was ist das Schmelzen im Elektroofen? Ein Leitfaden für präzises, effizientes Metallschmelzen

- Was ist der Vorteil eines elektrischen Induktionsofens im Vergleich zu einem Gleichstrom-Elektrolichtbogenofen (EAF) während des Kaltstarts? Schnelleres, effizienteres Schmelzen