Die Elektronenstrahlverdampfung ist ein physikalischer Gasphasenabscheidungsprozess (PVD), der einen fokussierten Strom hochenergetischer Elektronen verwendet, um ein Ausgangsmaterial in einer Hochvakuumkammer zu verdampfen. Diese intensive, lokalisierte Erwärmung verwandelt das Material in einen Dampf, der dann zu einem Substrat wandert und dort kondensiert, wodurch eine außergewöhnlich reine und dichte Dünnschicht entsteht.

Die zentrale Herausforderung bei der Dünnschichtherstellung besteht darin, ein reines Material abzuscheiden, ohne es zu kontaminieren oder das Substrat zu beschädigen. Die Elektronenstrahlverdampfung löst dieses Problem, indem sie einen präzise gesteuerten Elektronenstrahl als "Skalpell" der Wärme verwendet, der nur das Ausgangsmaterial anvisiert und eine extrem saubere Abscheidungsumgebung gewährleistet.

Der Kernmechanismus: Vom Elektron zum Film

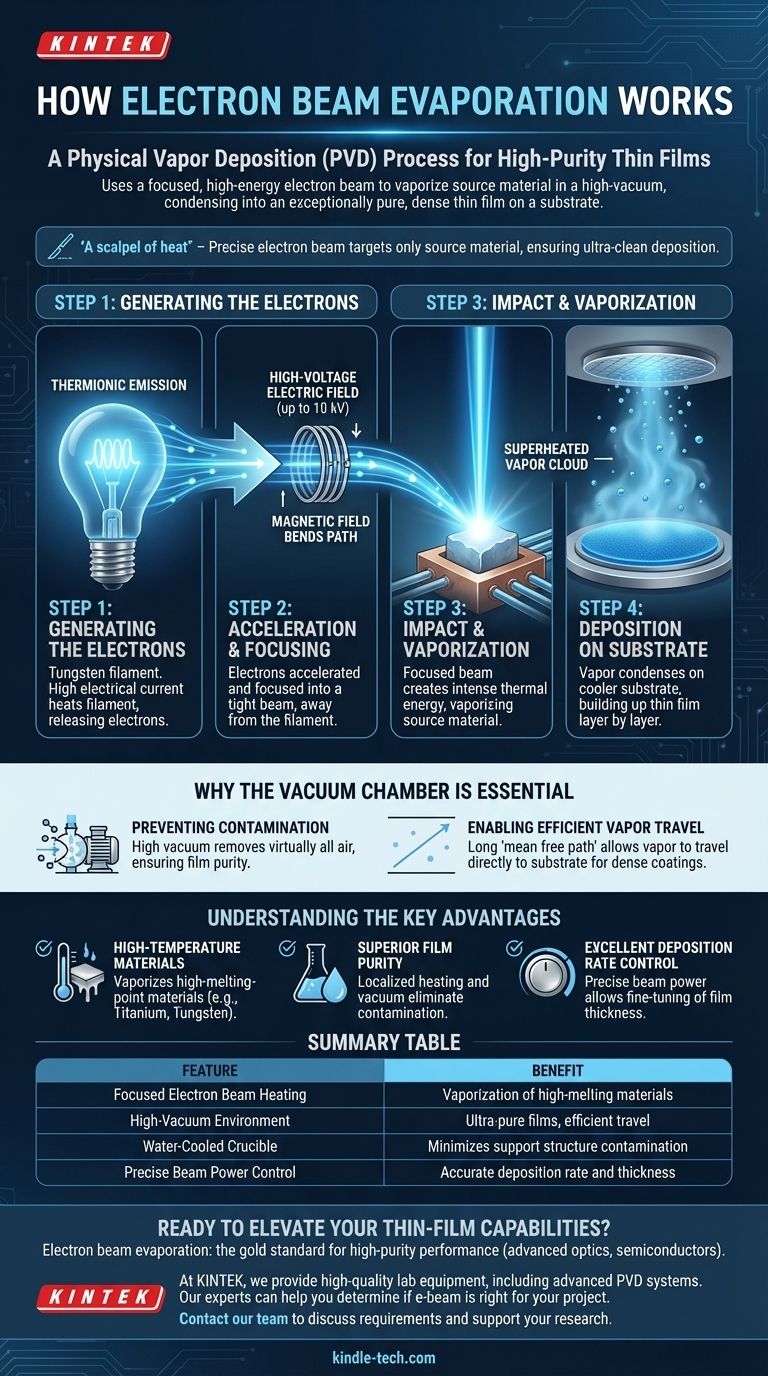

Um zu verstehen, wie der Prozess funktioniert, ist es am besten, ihn in vier verschiedene, aufeinanderfolgende Schritte zu unterteilen. Jede Phase ist entscheidend für die Erzielung einer hochwertigen Endbeschichtung.

Schritt 1: Erzeugung der Elektronen

Der Prozess beginnt mit einem Wolframfaden, der als Kathode bekannt ist. Ein hoher elektrischer Strom wird durch diesen Faden geleitet, wodurch er sich erheblich erwärmt.

Diese intensive Hitze verleiht den Elektronen im Wolfram genügend Energie, um von seiner Oberfläche zu entweichen, ein Phänomen, das als thermionische Emission bekannt ist.

Schritt 2: Beschleunigung und Fokussierung

Nach ihrer Freisetzung wird die Elektronenwolke durch ein starkes Hochspannungs-Elektrofeld, oft bis zu 10 kV, in Richtung des Ausgangsmaterials beschleunigt.

Ein sorgfältig konfiguriertes Magnetfeld lenkt dann den Weg dieser Hochgeschwindigkeitselektronen und fokussiert sie zu einem engen, präzisen Strahl. Dies verhindert, dass der heiße Faden in direkter Sichtlinie des verdampfenden Materials liegt, verlängert seine Lebensdauer und reduziert die Kontamination.

Schritt 3: Aufprall und Verdampfung

Der fokussierte Elektronenstrahl trifft auf die Oberfläche des Ausgangsmaterials, das in einem wassergekühlten Kupfertiegel oder -herd gehalten wird.

Beim Aufprall wird die immense kinetische Energie der Elektronen sofort in thermische Energie umgewandelt. Dies erzeugt einen kleinen, überhitzten Punkt auf dem Material, wodurch es entweder schmilzt und dann verdampft oder direkt vom festen in den gasförmigen Zustand sublimiert.

Schritt 4: Abscheidung auf dem Substrat

Die entstehende Dampfwolke dehnt sich von der Quelle aus und bewegt sich durch die Vakuumkammer.

Wenn die Dampfatome oder -moleküle die kühlere Oberfläche des Substrats erreichen, kondensieren sie wieder in einen festen Zustand und bauen allmählich die gewünschte Dünnschicht Schicht für Schicht auf.

Warum die Vakuumkammer unerlässlich ist

Der gesamte Prozess findet unter Hochvakuum statt, aus zwei entscheidenden Gründen, die sich direkt auf die Qualität des Endfilms auswirken.

Verhinderung von Kontamination

Ein Hochvakuum entfernt praktisch alle Luftmoleküle, wie Sauerstoff und Stickstoff, aus der Kammer. Dies stellt sicher, dass das verdampfte Material auf seinem Weg zum Substrat nicht mit unerwünschten Gasen reagiert, was zu einem Film von außergewöhnlich hoher Reinheit führt.

Ermöglichung eines effizienten Dampftransports

Im Vakuum gibt es nur sehr wenige Moleküle, mit denen die Dampfatome kollidieren können. Dies erzeugt eine lange "mittlere freie Weglänge", die es dem Material ermöglicht, sich in einer geraden Linie von der Quelle zum Substrat zu bewegen, was für die Erzeugung dichter und gleichmäßiger Beschichtungen unerlässlich ist.

Die wichtigsten Vorteile verstehen

Die Elektronenstrahlverdampfung wird gegenüber anderen Abscheidungsmethoden aufgrund ihrer einzigartigen Fähigkeiten und der hohen Qualität der von ihr erzeugten Filme gewählt.

Vorteil: Hochtemperaturmaterialien

Die fokussierte Energie des Elektronenstrahls ist so intensiv, dass sie Materialien mit extrem hohen Schmelzpunkten, wie z.B. hochschmelzende Metalle und Keramiken, verdampfen kann. Diese Materialien sind oft mit einfacheren thermischen Verdampfungstechniken nicht abscheidbar.

Vorteil: Überragende Filmreinheit

Da der Elektronenstrahl nur das Ausgangsmaterial und nicht den Tiegel selbst (der aktiv wassergekühlt ist) erwärmt, wird eine Kontamination durch die Trägerstruktur praktisch eliminiert. Dies, kombiniert mit dem Hochvakuum, führt zu einigen der reinsten Filme, die möglich sind.

Vorteil: Exzellente Kontrolle der Abscheidungsrate

Die Leistung des Elektronenstrahls kann präzise gesteuert werden, was eine Feinabstimmung der Verdampfungsrate des Materials ermöglicht. Dies gibt den Bedienern eine außergewöhnliche Kontrolle über die Dicke und das Wachstum der Dünnschicht.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl einer Abscheidungsmethode hängt vollständig von Ihren Materialanforderungen und Leistungszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von hochschmelzenden Materialien wie Titan oder Wolfram liegt: Die Elektronenstrahlverdampfung ist eine der effektivsten und zuverlässigsten verfügbaren Methoden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmreinheit für optische oder elektronische Anwendungen liegt: Die saubere, lokalisierte Erwärmung und die Hochvakuumumgebung machen dies zur überlegenen Wahl.

- Wenn Sie eine präzise Kontrolle über die Filmdicke und die Abscheidungsgeschwindigkeit benötigen: Die feine Kontrolle über die Strahlleistung ermöglicht es Ihnen, das Filmwachstum mit hoher Genauigkeit zu steuern.

Letztendlich ist die Elektronenstrahlverdampfung ein leistungsstarker Herstellungsprozess zur Erzeugung von Hochleistungsbeschichtungen, die mit anderen Methoden einfach nicht erreichbar sind.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Fokussierte Elektronenstrahlheizung | Ermöglicht die Verdampfung von hochschmelzenden Materialien wie Wolfram und Keramiken. |

| Hochvakuumumgebung | Gewährleistet ultrareine Filme durch Verhinderung von Kontamination und effizienten Dampftransport. |

| Wassergekühlter Tiegel | Minimiert die Kontamination durch die Trägerstruktur des Ausgangsmaterials. |

| Präzise Strahlleistungsregelung | Ermöglicht eine genaue Kontrolle der Abscheidungsrate und der endgültigen Filmdicke. |

Bereit, Ihre Fähigkeiten zur Dünnschichtabscheidung zu verbessern?

Die Elektronenstrahlverdampfung ist der Goldstandard für Anwendungen, die höchste Reinheit und Leistung erfordern, von fortschrittlicher Optik bis hin zu Halbleiterkomponenten.

Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte, einschließlich fortschrittlicher PVD-Systeme, bereitzustellen, um die präzisen Anforderungen Ihres Labors zu erfüllen. Unsere Experten können Ihnen helfen zu bestimmen, ob die E-Beam-Verdampfung die richtige Lösung für Ihr Projekt ist, und Ihnen die zuverlässige Ausrüstung liefern, die Sie für Ihren Erfolg benötigen.

Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK Ihre Forschungs- und Entwicklungsziele unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

Andere fragen auch

- Was ist der Prozess der Elektronenstrahlverdampfung? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Was ist thermische Gasphasenabscheidung? Ein einfacher Leitfaden zur PVD-Beschichtungstechnologie

- Was sind die Anwendungen der Elektronenstrahlverdampfung? Erzielen Sie hochreine Beschichtungen für Optik und Elektronik

- Welchen Einfluss hat die Substrattemperatur auf die Filmeigenschaften? Optimieren Sie Dichte, Kristallinität & Spannung

- Wie hoch ist die Abscheiderate bei der Elektronenstrahlverdampfung? Kontrolle von Dünnschichtqualität und -geschwindigkeit

- Was ist die E-Beam-Verdampfungsmethode? Erreichen Sie hochreine Dünnschichtbeschichtungen

- Was ist Dünnschichtverdampfung? Ein Leitfaden für hochreine Beschichtungen mittels PVD

- Warum ist Sputtern langsamer als Verdampfen? Die Physik der PVD-Raten entschlüsselt