Im Kern ist die Gold-Sputterbeschichtung ein Verfahren der physikalischen Gasphasenabscheidung (PVD), das zur Herstellung eines ultradünnen, gleichmäßigen Metallfilms verwendet wird. In einer Vakuumkammer wird unter Verwendung eines Inertgases wie Argon ein Hochspannungspolster (Plasma) erzeugt. Die angeregten Argonionen werden auf ein festes Goldtarget beschleunigt, wodurch Goldatome von dessen Oberfläche physisch abgeschlagen werden. Diese gelösten Atome wandern dann durch das Vakuum und scheiden sich auf dem Substrat ab, wodurch eine sehr konsistente und gut haftende Beschichtung entsteht.

Bei der Sputterbeschichtung geht es nicht nur darum, eine Goldschicht aufzutragen; es ist ein Präzisions-Engineering-Prozess. Er adressiert den grundlegenden Bedarf an hochwertigen, dichten und außergewöhnlich dünnen leitfähigen Filmen, insbesondere für Anwendungen wie die Präparation nichtleitender Proben für die hochauflösende Rasterelektronenmikroskopie (REM).

Der Sputterprozess: Eine schrittweise Aufschlüsselung

Um wirklich zu verstehen, wie die Sputterbeschichtung funktioniert, stellt man sich am besten einen kontrollierten Sandstrahlprozess auf atomarer Ebene vor, der in einem Vakuum stattfindet. Jeder Schritt ist entscheidend für die endgültige Qualität des Films.

Schritt 1: Schaffung der Umgebung

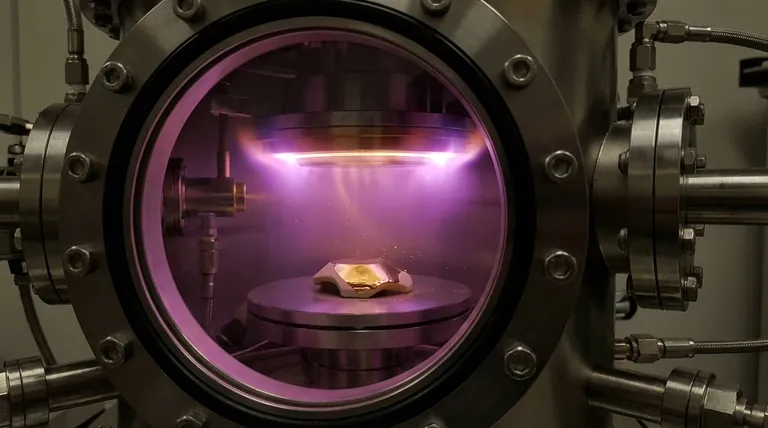

Zuerst werden die Probe (oder das Substrat) und das Sputtertarget (ein Stück festes Gold) in eine versiegelte Vakuumkammer eingebracht. Die Kammer wird evakuiert, um Luft und Verunreinigungen zu entfernen, die den Film sonst kontaminieren könnten.

Sobald ein Hochvakuum erreicht ist, wird die Kammer mit einer kleinen, kontrollierten Menge eines hochreinen Inertgases, meistens Argon, wieder befüllt.

Schritt 2: Erzeugung des Plasmas

Auf das Goldtarget wird eine starke negative elektrische Spannung angelegt. Diese hohe Spannung entreißt den Argonatomen Elektronen und erzeugt eine Mischung aus positiven Argonionen (Ar+) und freien Elektronen.

Dieses angeregte, ionisierte Gas wird als Plasma bezeichnet und ist oft als charakteristisches lila oder rosa Leuchten sichtbar.

Schritt 3: Der Ionenbeschuss

Die positiv geladenen Argonionen werden stark vom negativ geladenen Goldtarget angezogen und daraufhin beschleunigt.

Sie treffen mit erheblicher kinetischer Energie auf die Oberfläche des Targets auf. Dies ist ein rein physikalischer Prozess des Impulsübertrags.

Schritt 4: Ausstoß und Abscheidung

Der Aufprall eines Argonions hat genügend Kraft, um ein oder mehrere Goldatome vollständig vom Target zu lösen. Dies ist der „Sputtereffekt“.

Diese gesputterten Goldatome bewegen sich geradlinig durch die Niederdruck-Argonatmosphäre, bis sie auf eine Oberfläche treffen – einschließlich Ihrer Probe. Bei ihrer Ankunft kondensieren sie und bauen sich Atom für Atom auf, um einen dünnen, kontinuierlichen Film zu bilden.

Warum Sputtern für hochgetreue Filme hervorragend geeignet ist

Sputtern wird oft gegenüber einfacheren Methoden wie der thermischen Verdampfung wegen der überlegenen Eigenschaften des resultierenden Films bevorzugt. Die Energie des Prozesses überträgt sich direkt auf eine höhere Qualität.

Überlegene Filthaftung und Dichte

Gesputterte Atome treffen mit deutlich mehr kinetischer Energie auf das Substrat als verdampfte Atome. Diese höhere Energie fördert eine bessere Oberflächenmobilität und führt zu einem dichteren, gleichmäßigeren Film mit stärkerer Haftung auf der Probe.

Unübertroffene Präzision und Kontrolle

Die Dicke des gesputterten Films kann mit hoher Präzision gesteuert werden. Durch die Steuerung des Gasdrucks, des Eingangsstroms und der Abscheidungszeit ist es möglich, Filme mit sub-Nanometer-Genauigkeit zu erzeugen, oft weniger als 10 nm dick.

Beschichtung empfindlicher und komplexer Materialien

Obwohl das Plasma selbst Wärme erzeugt, haben die gesputterten Atome eine sehr geringe thermische Energie. Dies macht den Prozess ideal für die Beschichtung wärmeempfindlicher Materialien, wie biologische Proben oder Kunststoffe, ohne thermische Schäden zu verursachen.

Der Prozess kann auch komplexe, dreidimensionale Oberflächen effektiv beschichten, was für die Präparation unregelmäßig geformter Proben für die REM-Analyse von entscheidender Bedeutung ist.

Verständnis der Kompromisse und Einschränkungen

Keine Technik ist perfekt. Ein vertrauenswürdiger technischer Berater zu sein bedeutet, die Grenzen der Sputterbeschichtung anzuerkennen, damit Sie eine fundierte Entscheidung treffen können.

Es ist ein „Sichtlinien“-Prozess

Gesputterte Atome bewegen sich geradlinig vom Target zum Substrat. Das bedeutet, dass tiefe Gräben, Unterschneidungen oder beschattete Bereiche auf einer komplexen Probe eine dünnere oder gar keine Beschichtung erhalten können.

Langsamere Abscheidungsraten

Im Allgemeinen ist das Sputtern ein langsamerer Prozess im Vergleich zur thermischen Verdampfung. Der Kompromiss ist Geschwindigkeit gegen Qualität; das Erreichen eines dichten, gut haftenden Films erfordert mehr Zeit.

Systemkomplexität und Kosten

Ein Sputtercoater ist ein komplexeres Gerät als ein thermischer Verdampfer. Er erfordert ein robustes Vakuumsystem, präzise Gasflussregler und eine Hochspannungsversorgung, was zu höheren Anfangs- und Betriebskosten führt.

Anwendung auf Ihr Projekt

Ihre Wahl der Beschichtungsmethode hängt vollständig von den Anforderungen Ihrer Endanwendung ab.

- Wenn Ihr Hauptaugenmerk auf der Präparation nichtleitender Proben für REM liegt: Die Sputterbeschichtung ist der Industriestandard und liefert die dünne, gleichmäßige leitfähige Schicht, die unerlässlich ist, um Aufladung zu verhindern und klare, hochauflösende Bilder zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungs-Optik- oder Elektronikfilmen liegt: Die überlegene Dichte, Reinheit und Dickenkontrolle des Sputterns sind nicht verhandelbar, um eine zuverlässige und konsistente Geräteleistung zu erzielen.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, schnellen Beschichtung auf einer ebenen Fläche liegt: Die thermische Verdampfung kann eine kostengünstigere und schnellere Alternative sein, vorausgesetzt, Sie können deren Einschränkungen hinsichtlich Filmdichte und Haftung tolerieren.

Das Verständnis dieser Grundprinzipien ermöglicht es Ihnen, die Abscheidungstechnik auszuwählen, die am besten zu den spezifischen Anforderungen Ihres Projekts hinsichtlich Qualität, Präzision und Effizienz passt.

Zusammenfassungstabelle:

| Aspekt | Wesentliches Detail |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Hauptanwendung | Erzeugung leitfähiger Schichten für REM auf nichtleitenden Proben |

| Hauptvorteil | Erzeugt dichte, gleichmäßige Filme mit ausgezeichneter Haftung |

| Typische Dicke | Weniger als 10 nm, mit Sub-Nanometer-Kontrolle |

| Ideal für | Wärmeempfindliche Materialien, komplexe 3D-Oberflächen |

Bereit, Ihre REM-Probenvorbereitung mit präziser Gold-Sputterbeschichtung zu verbessern? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Sputtercoater, die gleichmäßige, ultradünne leitfähige Filme liefern, die für klare, hochauflösende Bilder unerlässlich sind. Unsere Lösungen sind für Labore konzipiert, die Genauigkeit und Konsistenz fordern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Sputterbeschichtungssysteme Ihre spezifischen Forschungs- oder Qualitätskontrollanforderungen erfüllen können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- CVD-Diamant-Optikfenster für Laboranwendungen

Andere fragen auch

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung