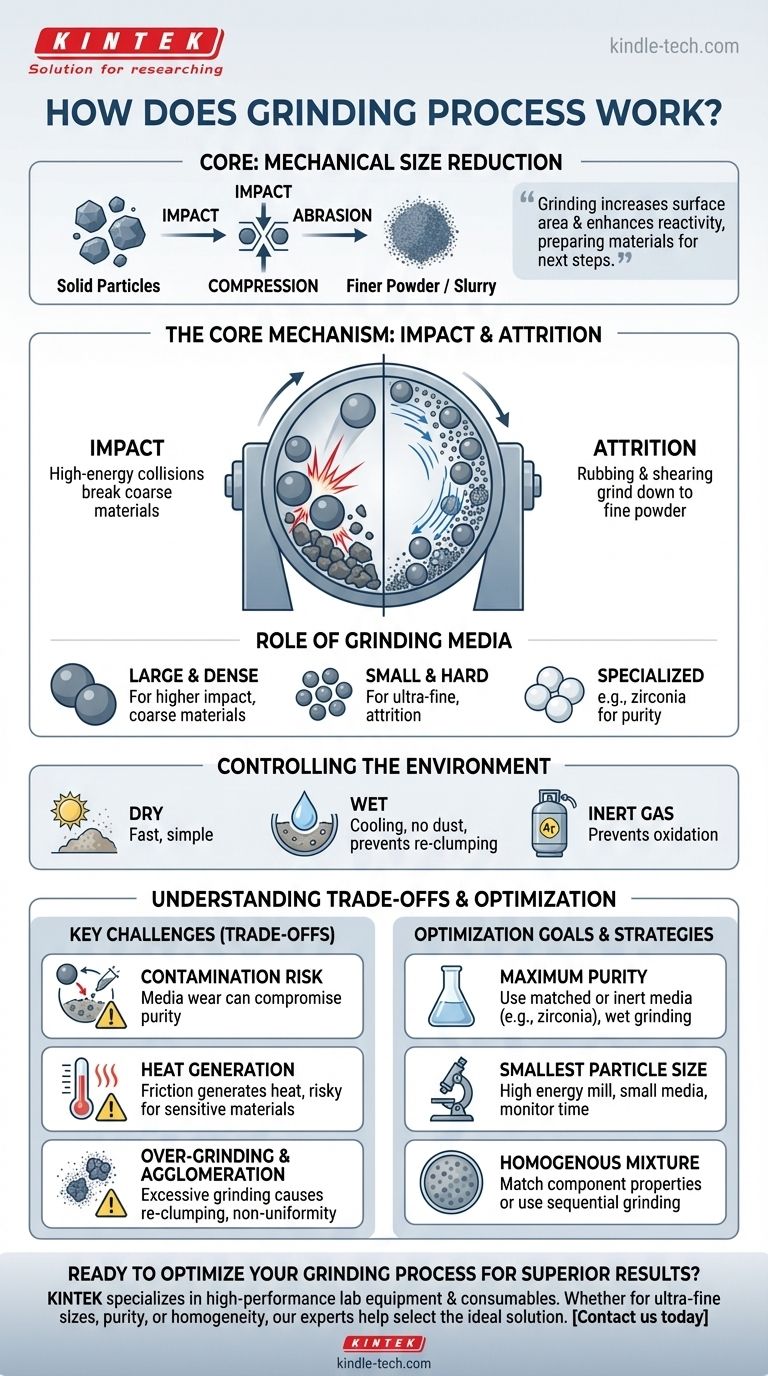

Im Kern ist der Mahlprozess eine mechanische Methode, die darauf abzielt, die Größe fester Partikel zu reduzieren. Er funktioniert, indem ein Material intensiven physikalischen Kräften – hauptsächlich Aufprall, Kompression und Abrieb – ausgesetzt wird, die Brüche verursachen, die größere Stücke zu einem feineren Pulver oder einer Suspension zerkleinern.

Mahlen ist nicht nur das Verkleinern von Dingen; es ist ein grundlegender Prozess zur Veränderung der physikalischen Eigenschaften eines Materials. Durch die Vergrößerung der Oberfläche und die Schaffung einer gleichmäßigen Partikelverteilung bereitet das Mahlen Materialien für nachfolgende Herstellungsschritte vor und erhöht deren Reaktivität.

Der Kernmechanismus: Wie das Mahlen funktioniert

Die Effektivität jedes Mahlvorgangs hängt von der präzisen Anwendung mechanischer Energie ab. Dies wird typischerweise in einer speziellen Mühle erreicht, die das zu mahlende Material und ein „Mahlmedium“ enthält.

Aufprall und Abrieb

Die primären Kräfte, die eine Partikelreduzierung bewirken, sind Aufprall und Abrieb.

In einer gängigen Anordnung wie einer Planetenkugelmühle werden harte Mahlkugeln zusammen mit dem Ausgangsmaterial in eine rotierende Schale gelegt. Wenn sich die Schale mit hoher Geschwindigkeit dreht, werden die Kugeln angehoben und fallen dann herab, wobei sie mit hoher Energie auf das Material treffen. Dies ist der Aufprall.

Gleichzeitig reiben die Kugeln und Partikel aneinander und an den Wänden des Behälters. Diese Reib- und Scherkraft, bekannt als Abrieb, zerkleinert das Material weiter.

Die Rolle des Mahlmediums

Das Mahlmedium – die Kugeln oder Stäbe in der Mühle – sind die Instrumente, die Energie auf das Material übertragen. Ihre Eigenschaften sind entscheidend.

Faktoren wie die Größe, Dichte und Härte des Mediums werden sorgfältig ausgewählt. Größere, dichtere Medien liefern höhere Aufprallkräfte, die zum Zerkleinern harter, grober Materialien geeignet sind. Kleinere Medien sind effektiver, um durch Abrieb ein ultrafeines Endprodukt zu erzielen.

Kontrolle der Mahlumgebung

Das Mahlen erfolgt nicht immer an der frischen Luft. Die Umgebung kann präzise gesteuert werden, um spezifische Ergebnisse zu erzielen.

Trockenmahlen ist oft schneller und einfacher. Das Nassmahlen (in einer Suspension oder Aufschlämmung) hilft jedoch, Wärme abzuleiten, Staub zu vermeiden und zu verhindern, dass feine Partikel wieder verklumpen. Das Mahlen in einem Inertgas wie Argon ist unerlässlich, wenn mit luftempfindlichen Materialien gearbeitet wird, um unerwünschte Oxidation oder chemische Reaktionen zu verhindern.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist das Mahlen ein Prozess, der eine sorgfältige Kontrolle erfordert, um häufige Fallstricke zu vermeiden. Das Verständnis dieser Einschränkungen ist der Schlüssel zu einem erfolgreichen Ergebnis.

Kontaminationsrisiko

Das Mahlmedium und der Mühlenbehälter selbst unterliegen Verschleiß. Mit der Zeit können mikroskopisch kleine Partikel vom Medium abbrechen und sich mit dem zu mahlenden Material vermischen. Diese Kontamination ist ein großes Problem bei Anwendungen, die eine hohe Reinheit erfordern, wie z. B. in der Pharmazie oder bei fortschrittlichen Keramiken.

Wärmeentwicklung

Die immense Reibung und die ständigen Aufprälle erzeugen erhebliche Wärme. Bei temperaturempfindlichen Materialien kann dies unerwünschte Phasenübergänge, Zersetzung oder Schmelzen auslösen. Dies ist ein Hauptgrund für die Wahl des Nassmahlens, da die Flüssigkeit als Kühlmittel wirkt.

Übermahlen und Agglomeration

Es gibt einen Punkt abnehmender Erträge. Wenn ein Material zu lange gemahlen wird, können die Partikel so fein werden, dass ihre Oberflächenenergie sie dazu bringt, zu agglomerieren oder wieder zu verklumpen. Dies negiert das Ziel der Größenreduzierung und kann ein ungleichmäßiges Endprodukt erzeugen.

Optimierung des Mahlprozesses für Ihr Ziel

Die ideale Mahlstrategie hängt vollständig von Ihrem Endziel ab. Die Prozessvariablen müssen an die Materialeigenschaften und das gewünschte Ergebnis angepasst werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit liegt: Wählen Sie Mahlmedien aus demselben Material wie Ihre Probe (falls möglich) oder ein sehr hartes, inertes Material wie Zirkoniumdioxid und erwägen Sie Nassmahlen, um den Verschleiß zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der kleinsten Partikelgröße liegt: Verwenden Sie eine Mühle mit hoher Energiedichte und kleineren Mahlmedien und überwachen Sie die Prozesszeit sorgfältig, um Agglomeration zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer homogenen Mischung liegt: Stellen Sie sicher, dass die Komponenten ähnliche Dichten und Härten aufweisen, oder führen Sie sequentielle Mahlschritte durch, um eine gleichmäßige Partikelgrößenverteilung vor dem Mischen zu erreichen.

Durch die Kontrolle dieser Kräfte und Bedingungen können Sie die grundlegenden Eigenschaften eines Materials auf Partikelebene präzise gestalten.

Zusammenfassungstabelle:

| Aspekt | Wichtige Überlegung |

|---|---|

| Kernkräfte | Aufprall (Hochenergie-Kollisionen) und Abrieb (Reiben/Scheren) |

| Mahlmedium | Größe, Dichte und Härte der Kugeln/Stäbe sind entscheidend für die Energieübertragung |

| Umgebung | Trocken (schnell), Nass (Kühlung, kein Staub) oder Inertgas (für empfindliche Materialien) |

| Hauptprobleme | Kontamination durch Medienverschleiß, Wärmeentwicklung und Übermahlen, das Agglomeration verursacht |

| Optimierungsziel | Medien und Bedingungen an Materialeigenschaften anpassen (Reinheit, Feinheit, Homogenität) |

Bereit, Ihren Mahlprozess für überragende Ergebnisse zu optimieren? Bei KINTEK sind wir auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich Präzisionsmühlen und kontaminationsminimierender Mahlmedien. Egal, ob Sie ultrafeine Partikelgrößen erzielen, die Materialreinheit erhalten oder homogene Mischungen herstellen müssen, unsere Experten können Ihnen helfen, die ideale Lösung für Ihre spezifischen Materialien und Ziele auszuwählen. Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK die Mahleffizienz und -ergebnisse Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Hochdurchsatz-Gewebe-Mühle

- Labor-Kugelmahlanlage mit Aluminiumoxid-Zirkonoxid-Mahlbehälter und Kugeln

- Labor Hybrid Tissue Grinder

- Labor-Scheiben-Vibrationsmühle zum Mahlen von Proben

- Leistungsstarke Kunststoff-Zerkleinermaschine

Andere fragen auch

- Warum müssen pflanzliche Koagulans-Rohstoffe zu ultrafeinem Pulver verarbeitet werden? Steigerung der Reaktivität und Leistung

- Was ist der Hauptzweck einer Ultra-Zentrifugalmühle für Triticale-Stroh? Steigern Sie Ihre Bio-Umwandlungseffizienz

- Was sind die Vorteile der Verwendung von YSZ für die Herstellung von Cermet-Pulvern? Gewährleistung hoher Reinheit und Mahleffizienz

- Wie funktioniert eine Strahlmühle bei der Herstellung von ultrafeinen Biomassepulvern? Erzielung hochreiner mikronisierter Ergebnisse

- In welcher Branche wird eine Kugelmühle eingesetzt? Vom Bergbau bis zur Nanotechnologie: Vielseitiges Mahlen freischalten

- Wie trägt der mehrstufige Mahlprozess zur Qualität von fertigen Nanopulvern in der Festkörpersynthese bei?

- Was sind die Anwendungen der Kolloidmühle in der pharmazeutischen Industrie? Erzielen Sie eine überlegene Partikelgrößenreduzierung und Homogenisierung

- Was ist die Funktion eines Achatmörsers bei der CoFe2O4-Synthese? Erreichen Sie ultrareine und homogene Pulververarbeitung