Im Kern nutzt die Plasma-unterstützte chemische Gasphasenabscheidung (PECVD) ein angeregtes Gas, also Plasma, um Dünnschichten auf einer Oberfläche abzuscheiden. Im Gegensatz zur herkömmlichen chemischen Gasphasenabscheidung (CVD), die auf extreme Hitze zur Auslösung chemischer Reaktionen angewiesen ist, initiiert PECVD diese Reaktionen mithilfe von Energie aus dem Plasma. Dies ermöglicht die Bildung hochwertiger Schichten bei deutlich niedrigeren Temperaturen, was das Verfahren wesentlich vielseitiger macht.

Der zentrale Vorteil von PECVD ist die Fähigkeit, gleichmäßige, hochwertige Dünnschichten zu erzeugen, ohne das Zielmaterial schädlichen hohen Temperaturen auszusetzen. Dies wird erreicht, indem ein elektrisches oder elektromagnetisches Feld genutzt wird, um Vorläufergase in ein reaktives Plasma umzuwandeln, wodurch die Notwendigkeit thermischer Energie zur Steuerung des Abscheidungsprozesses entfällt.

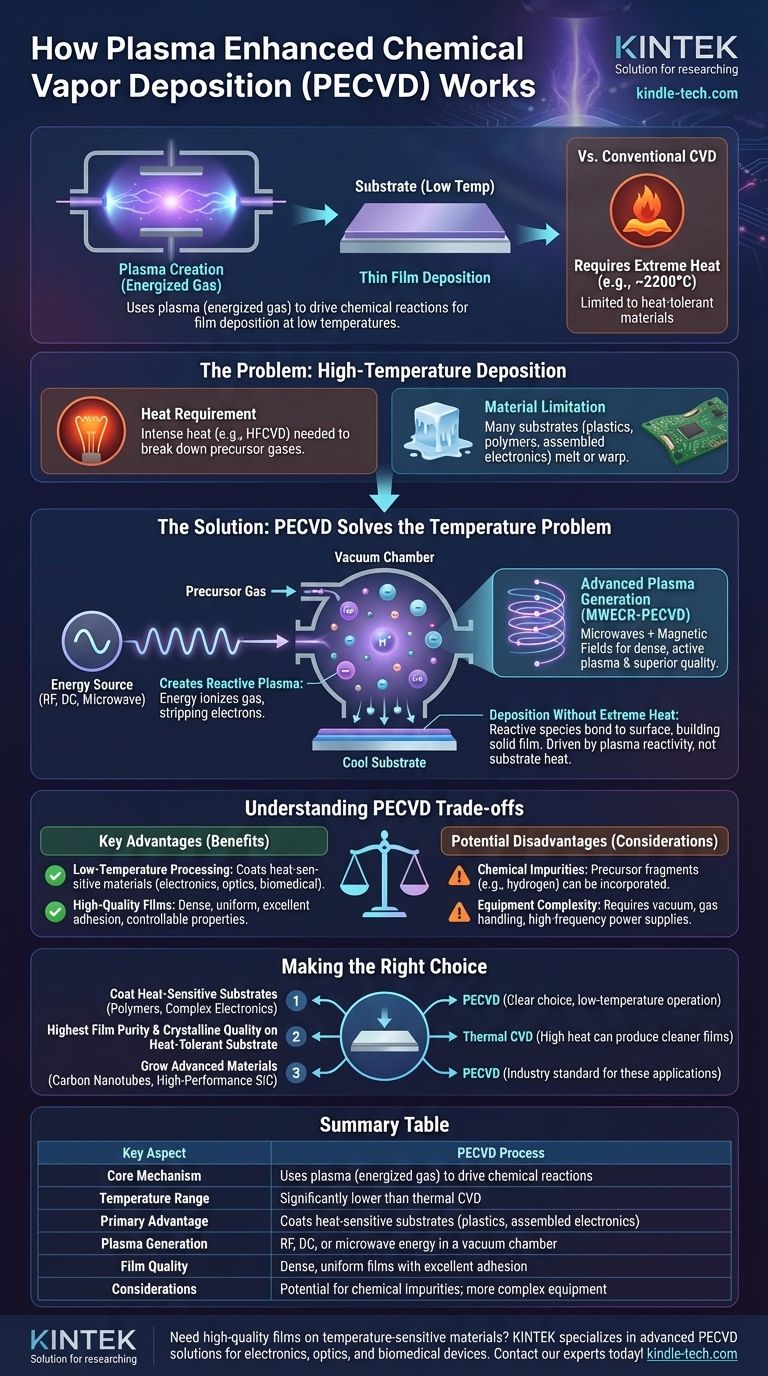

Das Problem bei Hochtemperaturabscheidung

Herkömmliche Abscheidungsverfahren, die oft unter dem Begriff thermische CVD zusammengefasst werden, haben eine gemeinsame Anforderung: intensive Hitze. Dies stellt eine erhebliche technische Einschränkung dar.

Die Hitzeanforderung der konventionellen CVD

Verfahren wie die Hot-Filament-CVD (HFCVD) verwenden ein auf extreme Temperaturen (etwa 2200 °C) erhitztes Filament, um Vorläufergase zu zersetzen. Diese thermische Energie "knackt" die Gasmoleküle und erzeugt die reaktiven Spezies, die zur Bildung eines Films auf einem nahegelegenen, kühleren Substrat erforderlich sind.

Die daraus resultierende Materialbeschränkung

Diese Abhängigkeit von hoher Hitze schränkt die Arten von Materialien, die beschichtet werden können, stark ein. Viele Substrate, darunter Kunststoffe, Polymere und viele montierte elektronische Bauteile, würden durch die für die thermische CVD erforderlichen Temperaturen schmelzen, sich verziehen oder grundlegend beschädigt werden.

Wie PECVD das Temperaturproblem löst

PECVD verändert die Gleichung grundlegend, indem es elektrische Energie anstelle von thermischer Energie verwendet. Es erzeugt die notwendige reaktive Chemie, ohne das gesamte System auf extreme Temperaturen erhitzen zu müssen.

Erzeugung eines Plasmazustands

Der Prozess findet in einer Vakuumkammer statt. Ein spezifisches Vorläufergas (die Quelle für das Filmmaterial) wird bei niedrigem Druck zugeführt. Anschließend wird eine Energiequelle – typischerweise Hochfrequenz (HF), Gleichstrom (DC) oder Mikrowellen – angelegt.

Diese Energie ionisiert das Gas, indem sie Elektronen von Atomen trennt und eine Mischung aus Ionen, Elektronen, Radikalen und neutralen Teilchen erzeugt. Dieser angeregte, chemisch reaktive Zustand ist Plasma.

Abscheidung ohne extreme Hitze

Die Ionen und hochreaktiven Radikalarten im Plasma sind chemisch instabil. Sie reagieren leicht mit jeder Oberfläche, mit der sie in Kontakt kommen.

Wenn diese reaktiven Teilchen auf das Substrat treffen, binden sie sich an dessen Oberfläche und aneinander und bauen so einen festen, gleichmäßigen Dünnfilm auf. Die Reaktion wird durch die chemische Reaktivität des Plasmas und nicht durch die thermische Energie des Substrats angetrieben.

Fortschrittliche Plasmaerzeugung

Fortschrittlichere Techniken wie die Mikrowellen-Elektronen-Zyklotronresonanz (MWECR-PECVD) verwenden eine Kombination aus Mikrowellen und Magnetfeldern. Dies fängt Elektronen auf einem spiralförmigen Pfad ein, erhöht ihre Kollisionsrate mit Gasmolekülen dramatisch und erzeugt ein außergewöhnlich dichtes und aktives Plasma, was eine überlegene Filmqualität bei sehr niedrigen Temperaturen ermöglicht.

Die Kompromisse von PECVD verstehen

Obwohl PECVD leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Vor- und Nachteile ist entscheidend für die richtige Anwendung.

Hauptvorteil: Niedertemperaturverarbeitung

Dies ist der entscheidende Nutzen. PECVD ermöglicht die Beschichtung temperaturempfindlicher Materialien, die mit thermischer CVD inkompatibel sind, und eröffnet damit ein breites Anwendungsspektrum in der Elektronik, Optik und bei medizinischen Geräten.

Hauptvorteil: Hochwertige Filme

PECVD-Verfahren können Filme erzeugen, die dicht, gleichmäßig und haftfest sind. Die Fähigkeit, die Plasma-Parameter präzise zu steuern, ermöglicht eine Feinabstimmung der Filmeigenschaften, wie z. B. deren Struktur und chemische Stabilität.

Möglicher Nachteil: Chemische Verunreinigungen

Da die Plasma-Reaktionen komplex sind, können Fragmente des Vorläufergases manchmal als Verunreinigungen (z. B. Wasserstoffatome) in den wachsenden Film eingebaut werden. Bei einigen Hochreineanwendungen kann dies ein Nachteil im Vergleich zur „saubereren“ Hochtemperaturumgebung der thermischen CVD sein.

Möglicher Nachteil: Komplexität der Ausrüstung

Ein PECVD-System erfordert eine Vakuumkammer, Gassysteme und hochentwickelte Hochfrequenznetzteile. Dies macht die Ausrüstung komplexer und im Allgemeinen teurer als einige einfachere Abscheidungstechniken.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Abscheidungsverfahrens erfordert die Abstimmung der Prozessfähigkeiten auf Ihr Substratmaterial und die gewünschten Filmeigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Substrate wie Polymere oder komplexer Elektronik liegt: PECVD ist aufgrund seines Niedertemperaturbetriebs die klare und oft einzig gangbare Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Filmreinheit und Kristallinität auf einem hitzebeständigen Substrat zu erzielen: Ein thermisches CVD-Verfahren kann eine bessere Option sein, da die hohe Hitze sauberere, besser geordnete Filme erzeugen kann.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum fortschrittlicher Materialien wie Kohlenstoffnanoröhrchen oder der Abscheidung von Hochleistungs-SiC-Filmen liegt: PECVD ist ein häufig verwendeter und hochwirksamer Industriestandard.

Letztendlich ermöglicht PECVD die moderne Materialwissenschaft, indem es eine robuste Methode zur Oberflächengestaltung ohne die zerstörerische Einschränkung durch hohe Hitze bietet.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | PECVD-Verfahren |

|---|---|

| Kernmechanismus | Verwendet Plasma (angeregtes Gas), um chemische Reaktionen anzutreiben |

| Temperaturbereich | Deutlich niedriger als thermische CVD |

| Hauptvorteil | Beschichtet hitzeempfindliche Substrate (Kunststoffe, montierte Elektronik) |

| Plasmaerzeugung | HF-, DC- oder Mikrowellenenergie in einer Vakuumkammer |

| Filmqualität | Dichte, gleichmäßige Filme mit ausgezeichneter Haftung |

| Zu berücksichtigende Punkte | Mögliche chemische Verunreinigungen; komplexere Ausrüstung |

Müssen Sie hochwertige Dünnschichten auf temperaturempfindlichen Materialien abscheiden? KINTEK ist spezialisiert auf fortschrittliche PECVD-Lösungen und Laborgeräte für Anwendungen in der Elektronik, Optik und bei medizinischen Geräten. Unsere Expertise stellt sicher, dass Sie den richtigen Abscheidungsprozess für Ihr spezifisches Substrat und Ihre Filmanforderungen erhalten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PECVD-Technologie Ihre Forschungs- und Produktionskapazitäten verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mehrzonen-CVD-Röhrenofenmaschine für chemische Gasphasenabscheidung

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was sind die Eigenschaften der DLC-Beschichtung? Entriegeln Sie extreme Härte und geringe Reibung

- Wie nutzt der PECVD-Prozess Plasma zur Abscheidung von Dünnschichten? Hochwertige Beschichtungen bei niedrigen Temperaturen erzielen

- Wie hoch ist die Abscheiderate von PECVD? Ein Hochgeschwindigkeits-, Niedertemperaturprozess, den Sie steuern können

- Was sind Plasmaabscheideverfahren? Erzielen Sie Hochleistungs-Dünnschichten bei niedrigeren Temperaturen

- Welcher Druck wird beim PECVD verwendet? Den Schlüsselparameter für die Dünnschichtqualität meistern

- Was sind die Verbesserungen und Anwendungen von HDPCVD? Lösung für die Lückenfüllung mit hohem Aspektverhältnis in Halbleitern

- Was ist die Niederdruck-Plasma-unterstützte Chemische Gasphasenabscheidung? Ein Leitfaden zur Niedertemperatur-Dünnschichtbeschichtung