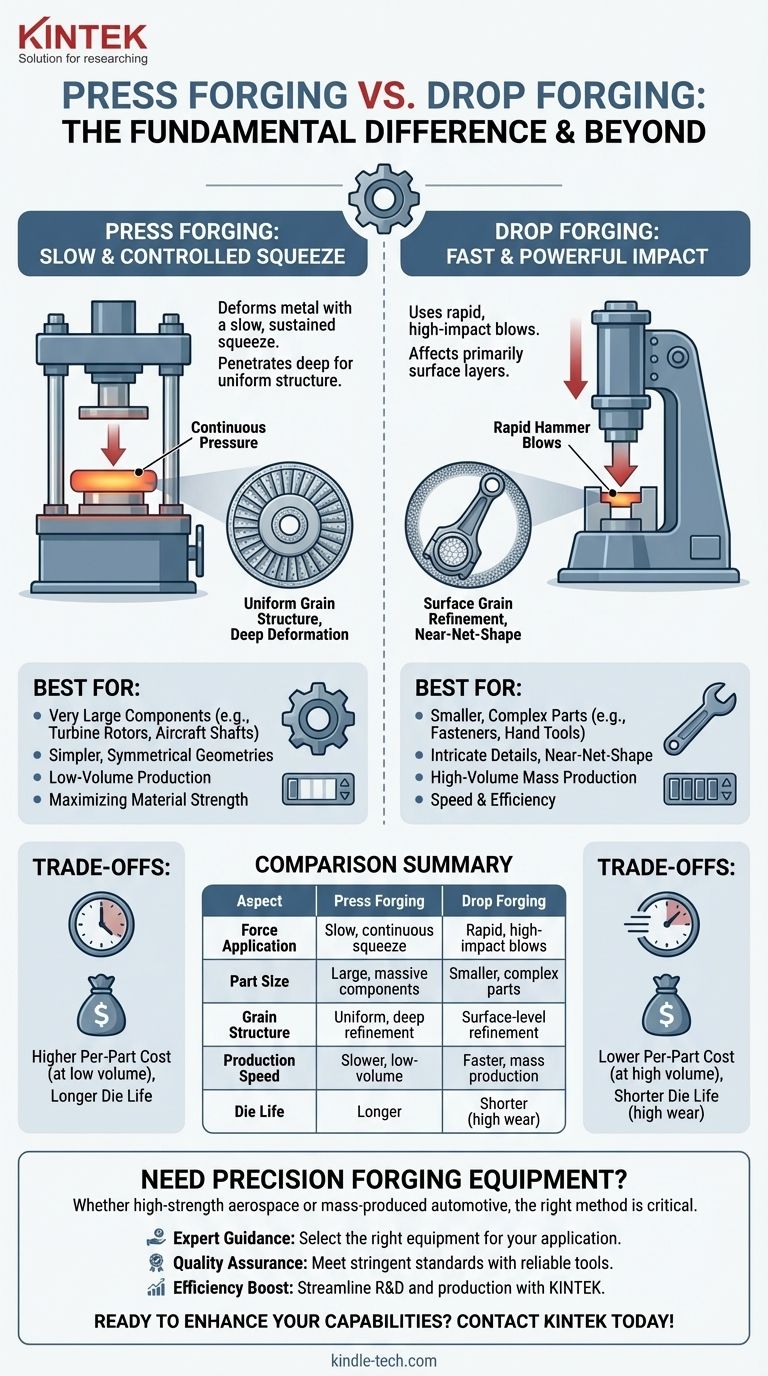

Der grundlegende Unterschied zwischen Gesenkschmieden und Freiformschmieden liegt in der Krafteinwirkung. Das Gesenkschmieden verwendet einen langsamen, kontinuierlichen und kontrollierten Druck, um das Metall zu formen, während das Freiformschmieden einen schnellen, hochenergetischen Schlag eines fallenden Hammers nutzt. Dieser einzige Unterschied in der Krafteinwirkung führt zu signifikanten Unterschieden in den Materialeigenschaften, der Produktionsgeschwindigkeit und den geeigneten Anwendungen.

Die Kernentscheidung ist nicht, welches Verfahren überlegen ist, sondern welches für die jeweilige Aufgabe geeignet ist. Das Freiformschmieden zeichnet sich durch die Massenproduktion kleinerer, komplexer Teile mit hoher Geschwindigkeit aus, während das Gesenkschmieden die definitive Wahl für große Bauteile ist, bei denen eine tiefe, gleichmäßige Materialverformung für die Festigkeit entscheidend ist.

Die Mechanik der Krafteinwirkung

Zu verstehen, wie die Kraft auf das Werkstück übertragen wird, ist der Schlüssel zum Verständnis der Unterschiede zwischen diesen beiden grundlegenden Schmiedeverfahren. Der gesamte Prozess, vom Werkzeugdesign bis zu den endgültigen Materialeigenschaften, wird durch diese anfängliche Aktion bestimmt.

Gesenkschmieden: Langsames und kontrolliertes Pressen

Beim Gesenkschmieden übt eine hydraulische oder mechanische Presse einen allmählichen und anhaltenden Druck auf das Werkstück aus. Stellen Sie es sich vor, als würden Sie Ton langsam in Ihrer Hand zusammendrücken.

Diese kontinuierliche Kraft dringt tief in das Zentrum des Metalls ein und verursacht eine gleichmäßige plastische Verformung im gesamten Volumen. Die Gesenke bleiben länger mit dem Werkstück in Kontakt, was auch einen signifikanteren und kontrollierteren Materialfluss ermöglicht.

Freiformschmieden: Schneller und kraftvoller Schlag

Das Freiformschmieden, auch Hammerschmieden genannt, nutzt die Kraft eines fallenden Stößels oder Hammers, um das Werkstück in einer Reihe kurzer, extrem schneller Schläge zu bearbeiten. Dies ist eher so, als würde man Ton mit einem Hammer schlagen.

Die Kraft ist augenblicklich und intensiv und wirkt hauptsächlich auf die Oberflächenschichten des Materials. Die Kontaktzeit des Gesenks wird in Millisekunden gemessen, und die endgültige Form wird durch einen oder mehrere aufeinanderfolgende Schläge erreicht.

Auswirkungen auf Material- und Teileigenschaften

Die Art der Krafteinwirkung beeinflusst direkt die Größe, Komplexität und vor allem die innere metallurgische Struktur des fertigen Bauteils.

Kornstruktur und Verformung

Das langsame Pressen des Gesenkschmiedens verformt das Material gleichmäßig von der Oberfläche bis zum Kern. Dies erzeugt eine hochfeine und konsistente Kornstruktur im gesamten Teil, die ideal für hochfeste, ermüdungsbeständige Anwendungen ist.

Der plötzliche Schlag des Freiformschmiedens verfeinert die Kornstruktur hauptsächlich in der Nähe der Bauteiloberfläche. Obwohl es ein starkes Teil erzeugt, ist die Verformung möglicherweise nicht so gleichmäßig oder tief wie beim Gesenkschmieden.

Präzision und Komplexität

Das Freiformschmieden eignet sich hervorragend zur Herstellung komplizierter und komplexer Formen mit hoher Präzision. Der schnelle Schlag zwingt das Metall, jedes Detail der Gesenkform auszufüllen, wodurch oft endkonturnahe Teile entstehen, die nur minimale Nachbearbeitung erfordern.

Das Gesenkschmieden wird im Allgemeinen für einfachere, oft symmetrische Geometrien wie Scheiben, Ringe und große Blöcke verwendet, bei denen das Hauptziel die Massenverformung und nicht die komplizierte Detailierung ist.

Teilegröße und Maßstab

Gesenkschmieden ist das dominierende Verfahren zur Herstellung sehr großer Bauteile. Die immense, kontinuierliche Kraft einer Schmiedepresse ist notwendig, um massive Barren, die viele Tonnen wiegen, zu Teilen wie Turbinenrotoren, großen Industriewellen und Flugzeugstrukturkomponenten zu verformen.

Freiformschmieden ist typischerweise auf kleinere Teile beschränkt, von Handwerkzeugen und Pleuelstangen für Kraftfahrzeuge bis hin zu kleinen Armaturen und Befestigungselementen. Die Energie des Hammerschlags ist unzureichend, um extrem große Werkstücke effektiv zu schmieden.

Die Kompromisse verstehen: Produktion und Kosten

Ihre Wahl der Schmiedemethode hat direkte und signifikante Auswirkungen auf die Produktionsgeschwindigkeit, die Werkzeugkosten und die Gesamtwirtschaftlichkeit Ihres Projekts.

Produktionsgeschwindigkeit und Volumen

Das Freiformschmieden ist ein viel schnelleres Verfahren. Der schnelle Zyklus von Hammerschlägen macht es zur klaren Wahl für die Massenproduktion mit hohem Volumen, bei der Tausende oder Millionen identischer Teile benötigt werden.

Das Gesenkschmieden ist ein langsameres, bewussteres Verfahren. Seine Zykluszeiten sind deutlich länger, wodurch es besser für Produktionsläufe mit geringerem Volumen oder die einmalige Herstellung spezialisierter, großformatiger Komponenten geeignet ist.

Werkzeug- und Gesenkstandzeit

Die wiederholten, hochintensiven Schläge des Freiformschmiedens sind extrem hart für die Gesenke. Dies führt zu schnellerem Verschleiß und einer kürzeren Lebensdauer der Werkzeuge, was in die Gesamtkosten einkalkuliert werden muss.

Die kontrollierte Presswirkung des Gesenkschmiedens ist viel schonender für die Gesenke, was zu einer deutlich längeren Werkzeuglebensdauer führt.

Anfangsinvestition und Kosten pro Teil

Obwohl die Gesenke schneller verschleißen können, haben Freiformschmiedeanlagen (Hämmer) im Allgemeinen geringere anfängliche Kapitalkosten als die massiven hydraulischen Pressen, die für das Gesenkschmieden erforderlich sind.

Bei massenproduzierten Artikeln führt die hohe Geschwindigkeit des Freiformschmiedens zu deutlich geringeren Kosten pro Teil, selbst bei höherem Werkzeugwartungsaufwand. Bei großen, spezialisierten Teilen ist die Effizienz des Gesenkschmiedens die einzig praktikable und kostengünstige Option.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Verfahrens erfordert die Abstimmung der Stärken der Methode mit Ihren primären Design- und Produktionszielen.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion kleiner, komplexer Teile (z. B. Automobilkomponenten) liegt: Freiformschmieden ist die überlegene Wahl aufgrund seiner Geschwindigkeit, Präzision und niedrigeren Kosten pro Teil im großen Maßstab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung sehr großer, kritischer Komponenten (z. B. Luft- und Raumfahrtscheiben, Wellen für die Energieerzeugung) liegt: Gesenkschmieden ist die einzige Methode, die die notwendige tiefe, gleichmäßige Verformung und Kornfeinung erreichen kann.

- Wenn Ihr Hauptaugenmerk auf maximaler Kontrolle über die innere Kornstruktur für eine ermüdungskritische Anwendung liegt: Die langsame, kontrollierte Verformung des Gesenkschmiedens bietet eine präzisere metallurgische Kontrolle im gesamten Teil.

- Wenn Ihr Hauptaugenmerk auf der Herstellung endkonturnaher Teile zur Minimierung der nachfolgenden Bearbeitung liegt: Freiformschmieden bietet im Allgemeinen einen höheren Grad an Präzision und Komplexität für kleinere Komponenten.

Letztendlich ist das Verständnis des grundlegenden Unterschieds zwischen einem plötzlichen Schlag und einem kontrollierten Pressen der Schlüssel zur Auswahl des Schmiedeverfahrens, das die Leistung und wirtschaftliche Rentabilität Ihres Designs gewährleistet.

Zusammenfassungstabelle:

| Aspekt | Gesenkschmieden | Freiformschmieden |

|---|---|---|

| Krafteinwirkung | Langsamer, kontinuierlicher, kontrollierter Druck | Schnelle, hochenergetische Hammerschläge |

| Am besten für Teilegröße | Große Bauteile (z. B. Turbinenrotoren) | Kleinere, komplexe Teile (z. B. Befestigungselemente) |

| Kornstruktur | Gleichmäßige Verformung von der Oberfläche bis zum Kern | Oberflächennahe Verfeinerung |

| Produktionsgeschwindigkeit | Langsamer, geeignet für Kleinserien | Schneller, ideal für die Massenproduktion |

| Gesenkstandzeit | Länger aufgrund schonenderer Kraft | Kürzer aufgrund von Hochschlagverschleiß |

Benötigen Sie Präzisionsschmiedeanlagen für Ihr Labor oder Ihre Produktionslinie?

Ob Sie hochfeste Luft- und Raumfahrtkomponenten entwickeln oder komplizierte Automobilteile in Massenproduktion herstellen, die richtige Schmiedemethode ist entscheidend für Ihren Erfolg. Bei KINTEK sind wir darauf spezialisiert, robuste Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre Anforderungen in der Metallbearbeitung und Materialprüfung zugeschnitten sind.

Lassen Sie uns Ihnen helfen, überragende Ergebnisse zu erzielen:

- Fachkundige Beratung: Unser Team kann Ihnen bei der Auswahl der richtigen Ausrüstung für Gesenkschmiede- oder Freiformschmiedeanwendungen helfen.

- Qualitätssicherung: Stellen Sie mit unseren zuverlässigen Werkzeugen sicher, dass Ihre Materialien strengen Standards entsprechen.

- Effizienzsteigerung: Optimieren Sie Ihren F&E- oder Produktionsprozess mit den Lösungen von KINTEK.

Bereit, Ihre Schmiedekapazitäten zu erweitern? Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK Ihr Labor oder Ihre Produktionsziele unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Manuelle hydraulische Heizpresse mit beheizten Platten für Labor-Heißpresse

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

- Beheizte Hydraulikpresse mit beheizten Platten, manuelle Labor-Heißpresse

- Beheizte Hydraulische Pressmaschine mit integrierten manuellen Heizplatten für den Laboreinsatz

Andere fragen auch

- Was ist eine hydraulische Heißpresse? Ein Leitfaden für präzise Wärme und Druck in der Fertigung

- Wofür wird eine beheizte hydraulische Presse verwendet? Unverzichtbares Werkzeug zum Aushärten, Formen und Laminieren

- Was ist eine hydraulische Heißpresse? Ein Leitfaden zu Kraft und Wärme für die Materialumwandlung

- Wofür werden beheizte Hydraulikpressen verwendet? Formen von Verbundwerkstoffen, Vulkanisieren von Gummi und mehr

- Wie funktioniert eine hydraulische Heißpresse? Präzision bei Materialverbindungen und -umformung freischalten