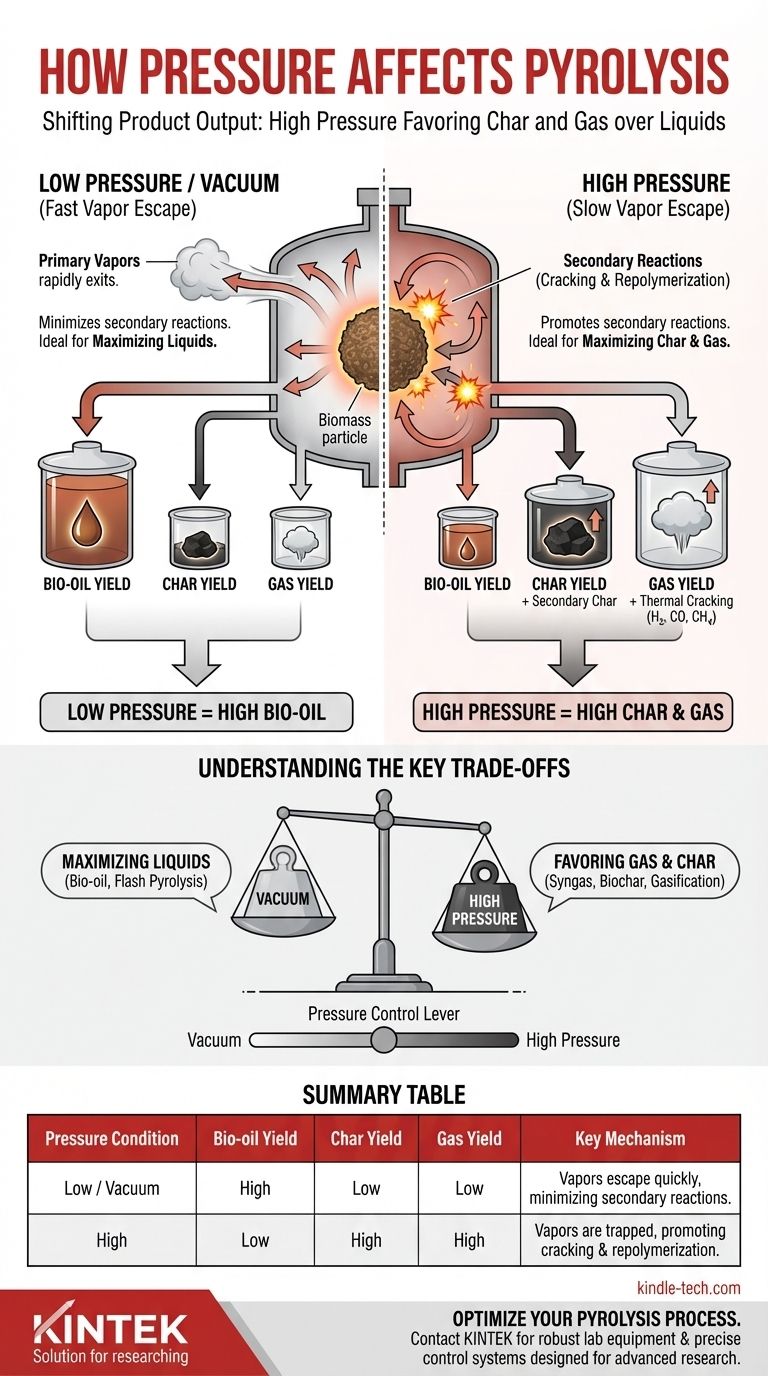

Kurz gesagt, die Erhöhung des Drucks während der Pyrolyse verschiebt die Produktausgabe grundlegend weg von Flüssigkeiten hin zu mehr Kohlenstoffrückstand und Gas. Dies geschieht, weil höherer Druck die Flucht flüchtiger Verbindungen aus den Biomassepartikeln physikalisch behindert und sie zwingt, mehr Zeit in der heißen Reaktionszone zu verbringen, wo sie Sekundärreaktionen eingehen.

Der Druck ist ein primärer Steuerhebel in der Pyrolyse. Er bestimmt direkt die Verweilzeit der flüchtigen Dämpfe und legt fest, ob diese als Bioöl entweichen oder in sekundären Kohlenstoffrückstand und nicht kondensierbare Gase umgewandelt werden.

Der Kernmechanismus: Wie Druck Pyrolysewege verändert

Um einen Pyrolyseprozess zu steuern, müssen Sie verstehen, wie der Druck die grundlegende Physik und Chemie im Reaktor verändert. Der Haupteinfluss liegt auf der Bewegung der Moleküle.

Einfluss auf den Stofftransport und die Verweilzeit

Bei niedrigem Druck oder im Vakuum besteht eine starke Triebkraft für flüchtige Verbindungen (Dämpfe), aus den Biomassepartikeln zu entweichen, sobald sie entstehen. Sie werden schnell von der heißen festen Oberfläche weggezogen.

Bei hohem Druck drückt die umgebende Atmosphäre diese entweichenden Dämpfe zurück. Dies verlangsamt ihre Diffusionsrate aus dem Partikel und dem Reaktor erheblich und erhöht dramatisch ihre Verweilzeit in der heißen Zone.

Förderung von Sekundärreaktionen

Diese erhöhte Verweilzeit ist die Hauptursache für alle nachfolgenden Produktänderungen. Die primären Dämpfe, die nun nahe der heißen Kohlenstoffrückstandsoberfläche eingeschlossen sind, unterliegen einer weiteren thermischen Zersetzung.

Diese Sekundärreaktionen folgen zwei Hauptwegen:

- Cracken (Zersetzung): Dämpfe zerfallen in kleinere, thermisch stabile Gasmoleküle wie CO, H₂ und CH₄.

- Repolymerisation: Dämpfe reagieren miteinander und mit der Kohlenstoffrückstandsoberfläche und kondensieren zu einem stabileren, kohlenstoffreichen Feststoff, der als sekundärer Kohlenstoffrückstand bekannt ist.

Die Auswirkung des Drucks auf Pyrolyseprodukte

Durch die Steuerung der Sekundärreaktionen bestimmt der Druck direkt die endgültige Ausbeute an Flüssigkeiten, Feststoffen und Gasen.

Abnahme der Bioöl-Ausbeute (Flüssig)

Bioöl wird durch schnelles Abkühlen und Kondensieren der primären Pyrolysedämpfe erzeugt.

Da hoher Druck die Umwandlung dieser primären Dämpfe in Gas und Kohlenstoffrückstand fördert, verbleiben weniger davon, um den Reaktor zu verlassen und kondensiert zu werden. Folglich verringert die Erhöhung des Drucks systematisch die Bioöl-Ausbeute.

Erhöhte Kohlenstoffrückstand-Ausbeute

Der bei der Pyrolyse erzeugte Kohlenstoffrückstand stammt sowohl aus der ursprünglichen festen Biomasse (primärer Kohlenstoffrückstand) als auch aus der Repolymerisation von Dämpfen (sekundärer Kohlenstoffrückstand).

Hoher Druck ist ein direkter Förderer der Bildung von sekundärem Kohlenstoffrückstand. Dies führt zu einer höheren Gesamtfeststoffausbeute und kann die Eigenschaften des Kohlenstoffrückstands verändern, ihn oft dichter machen.

Erhöhte Gas-Ausbeute

Das thermische Cracken eingeschlossener Dämpfe in nicht kondensierbare Gase bedeutet, dass Hochdruckpyrolyse immer eine höhere Menge an Synthesegas erzeugen wird.

Dies ist ein Schlüsselprinzip, das in verwandten Prozessen wie der Vergasung verwendet wird, die oft bei erhöhtem Druck betrieben werden, um gezielt die Gasproduktion zu maximieren.

Verständnis der wichtigsten Kompromisse

Die Wahl eines Betriebsdrucks ist keine Frage von richtig oder falsch; es geht darum, für ein bestimmtes Produkt zu optimieren. Der von Ihnen gewählte Druck stellt einen grundlegenden Kompromiss zwischen flüssigen Produkten und festen/gasförmigen Produkten dar.

Vakuum-Pyrolyse: Maximierung von Flüssigkeiten

Der Betrieb unter Vakuum (Unterdruck) schafft die idealen Bedingungen zur Maximierung der Bioöl-Ausbeute.

Das Vakuum zieht Dämpfe sofort aus dem Reaktor, sobald sie entstehen, minimiert ihre Verweilzeit und unterdrückt Sekundärreaktionen. Dies ist das Prinzip hinter der „Flash-Pyrolyse“ zur Biokraftstofferzeugung.

Hochdruck-Pyrolyse: Bevorzugung von Gas und Kohlenstoffrückstand

Erhöhter Druck wird absichtlich eingesetzt, wenn das Ziel die Herstellung von Synthesegas oder einer hohen Ausbeute an Biokohle ist.

Beispielsweise würde ein Prozess, der auf die Wasserstoffproduktion abzielt, hohen Druck nutzen, um das Cracken von Dämpfen zu maximieren. Ein Prozess, der darauf ausgelegt ist, Kohlenstoff als Biokohle zu binden, würde Druck verwenden, um die Repolymerisation von Dämpfen zu wertvollem sekundärem Kohlenstoffrückstand auf der festen Oberfläche zu fördern.

Der Einfluss des Einsatzmaterials

Die physikalische Struktur Ihres Einsatzmaterials spielt eine Rolle. Ein hochporöses Material wie Stroh lässt flüchtige Stoffe leichter entweichen als ein dichtes, nicht poröses Material wie ein Kunststoffpolymer.

Die Auswirkungen des Drucks werden daher bei dichteren Einsatzmaterialien, bei denen der Stofftransport bereits begrenzt ist, stärker ausgeprägt sein.

Den richtigen Druck für Ihr Ziel auswählen

Ihre Wahl des Betriebsdrucks sollte eine direkte Widerspiegelung Ihres gewünschten Ergebnisses sein.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Bioöl-Ausbeute liegt: Arbeiten Sie unter Vakuum oder so nah wie möglich am atmosphärischen Druck, um Dämpfe schnell zu entfernen und Sekundärreaktionen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Synthesegasproduktion liegt: Verwenden Sie erhöhte Drücke, um die Verweilzeit der Dämpfe zu erhöhen und das thermische Cracken in nicht kondensierbare Gase zu fördern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Biokohle-Ausbeute liegt: Setzen Sie moderate bis hohe Drücke ein, um die Repolymerisation von Dämpfen zu wertvollem sekundärem Kohlenstoffrückstand auf der festen Oberfläche zu fördern.

Letztendlich ist der Druck eines der mächtigsten Werkzeuge, die Ihnen zur Verfügung stehen, um die chemischen Wege der Pyrolyse auf Ihr beabsichtigtes Produkt auszurichten.

Zusammenfassungstabelle:

| Druckbedingung | Bioöl-Ausbeute | Kohlenstoffrückstand-Ausbeute | Gas-Ausbeute | Schlüsselmechanismus |

|---|---|---|---|---|

| Niedrig / Vakuum | Hoch | Niedrig | Niedrig | Dämpfe entweichen schnell und minimieren Sekundärreaktionen. |

| Hoch | Niedrig | Hoch | Hoch | Dämpfe werden eingeschlossen, was Cracken & Repolymerisation fördert. |

Bereit, Ihren Pyrolyseprozess für maximale Ausbeute zu optimieren?

Bei KINTEK sind wir darauf spezialisiert, robuste Laborgeräte und Verbrauchsmaterialien anzubieten, die auf fortschrittliche Pyrolyse-Forschung und -Entwicklung zugeschnitten sind. Ob Ihr Ziel die Maximierung der Produktion von Bioöl, Synthesegas oder Biokohle ist, unsere Reaktoren und Systeme sind darauf ausgelegt, Ihnen eine präzise Kontrolle über Schlüsselparameter wie den Druck zu ermöglichen.

Wir helfen Ihnen dabei:

- Eine präzise Temperatur- und Druckkontrolle für reproduzierbare Ergebnisse zu erreichen.

- Die richtige Gerätekonfiguration für Ihr spezifisches Einsatzmaterial und Ihre Zielprodukte auszuwählen.

- Ihren Prozess mit zuverlässigen, Hochleistungssystemen vom Labor in den Pilotmaßstab zu überführen.

Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und herauszufinden, wie KINTEK Ihre Pyrolyse-Ergebnisse verbessern kann. Nehmen Sie über unser Kontaktformular Kontakt auf – lassen Sie uns gemeinsam Ihre ideale Lösung entwickeln.

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

Andere fragen auch

- Was ist die Funktion eines Konstanttemperatur-Hydrothermalreaktors? Master Kohlenflugasche-Aktivierung

- Welchen Beitrag leistet ein Hydrothermalreaktor zum Aufbau von abgestuften Poren? Präzisionsschablonen für TAS

- Was ist der Zweck der Verwendung eines Hochtemperatur-Hydrothermalreaktors? Verbesserung der Synthese von Iod@Aktivkohle-Kathoden

- Welche Rolle spielen Hochdruckreaktoren bei der Untersuchung der Legierungsoxidation? Wesentliche Werkzeuge für die Forschung unter überkritischen Bedingungen

- Wie demonstriert ein Hochdruckreaktor seinen Wert bei der beschleunigten Alterung? Katalysatorhaltbarkeit schnell vorhersagen