Kurz gesagt: Eine Erhöhung der Sintertemperatur erhöht im Allgemeinen die Enddichte eines Materials, jedoch nur bis zu einem optimalen Punkt. Die Temperatur liefert die thermische Energie, die Atome benötigen, um zu diffundieren und die Poren zwischen den Pulverpartikeln zu eliminieren. Eine Überschreitung der optimalen Temperatur kann zu unerwünschten Effekten wie übermäßigem Kornwachstum oder sogar Schmelzen führen, was die Materialeigenschaften und die strukturelle Integrität beeinträchtigen kann.

Das Kernprinzip ist, dass Sintern ein thermisch aktivierter Prozess ist. Ziel ist es nicht, einfach die höchstmögliche Temperatur zu verwenden, sondern die Temperatur präzise zu steuern, um die atomare Diffusion zur Verdichtung zu maximieren und gleichzeitig negative Nebenwirkungen zu minimieren.

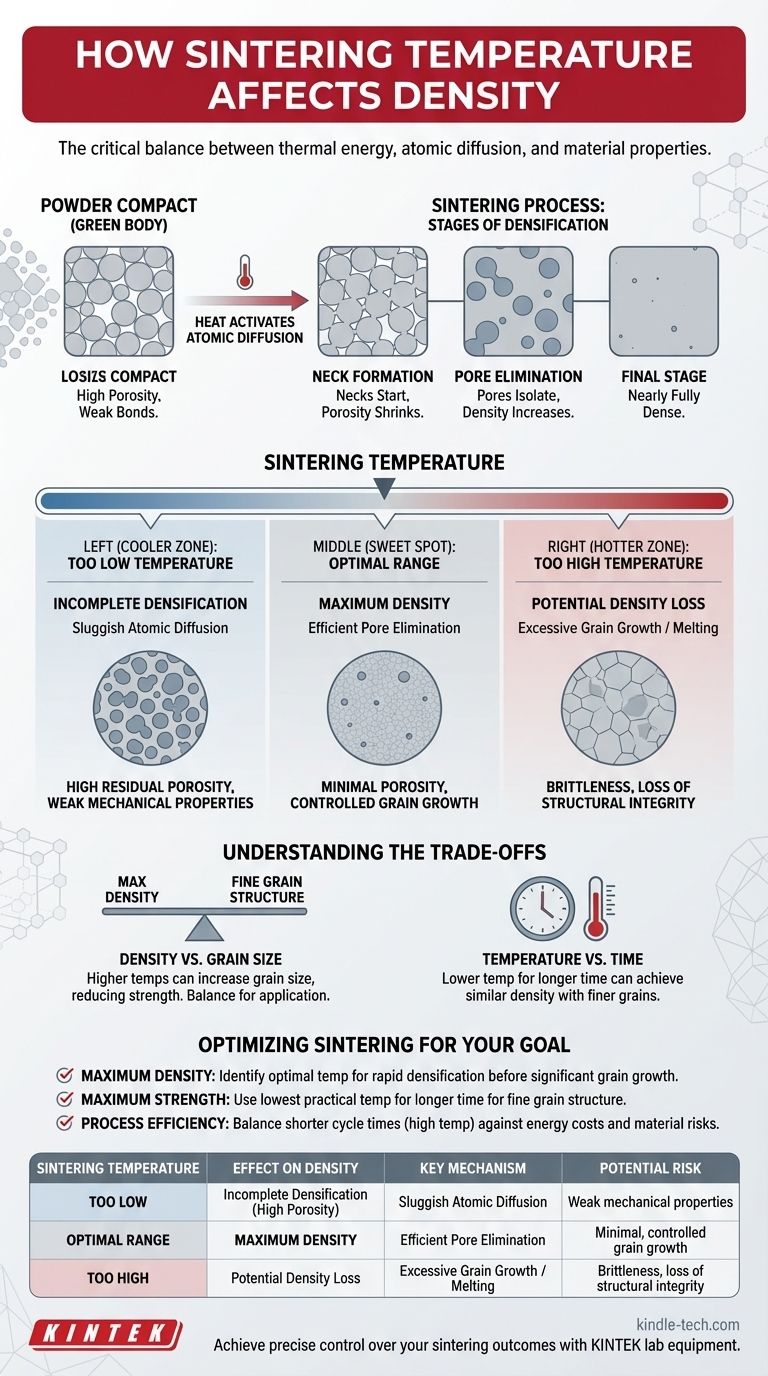

Der grundlegende Mechanismus: Vom Pulver zum Feststoff

Der Ausgangszustand: Ein Pulverpressling

Das Sintern beginnt mit einem „Grünling“. Dies ist eine Ansammlung einzelner Pulverpartikel, die zu einer gewünschten Form gepresst wurden, aber durch schwache mechanische Kräfte zusammengehalten werden.

Dieser Grünling enthält eine beträchtliche Menge an Leerraum oder Porosität zwischen den Partikeln. Das Hauptziel des Sinterns ist es, diese Porosität zu eliminieren und den losen Pulverpressling in ein dichtes, festes Objekt umzuwandeln.

Aktivierung der atomaren Diffusion

Wärme ist der Motor des Sinterns. Wenn Sie die Temperatur erhöhen, führen Sie den Atomen innerhalb der Pulverpartikel thermische Energie zu.

Diese Energie ermöglicht es den Atomen, sich zu bewegen oder zu diffundieren, vom Inneren der Partikel zu den Kontaktpunkten zwischen ihnen. Diese atomare Bewegung beginnt, „Hälse“ zu bilden, die benachbarte Partikel verbinden und sie effektiv miteinander verschweißen.

Die Stadien der Verdichtung

Während die Temperatur über einen bestimmten Zeitraum gehalten wird (ein Prozess, der als „Haltezeit“ bezeichnet wird), setzt sich diese atomare Diffusion fort, und das Teil durchläuft verschiedene Stadien.

Die anfänglichen Hälse werden größer, wodurch die Partikelzentren näher zusammenrücken. Das Porennetzwerk schrumpft von miteinander verbundenen Kanälen zu isolierten, kugelförmigen Taschen. Im letzten Stadium werden diese isolierten Poren allmählich eliminiert, wenn Atome diffundieren, um die Hohlräume zu füllen, was zu einem nahezu vollständig dichten Material führt.

Die entscheidende Rolle der Temperatur

Den „Sweet Spot“ finden

Für jedes Material gibt es einen optimalen Sintertemperaturbereich. Dies ist die Temperatur, bei der die atomare Diffusion schnell genug ist, um in einer angemessenen Zeit eine hohe Dichte zu erreichen.

Zum Beispiel könnte eine bestimmte Aluminiumlegierung bei 630 °C ihre volle Dichte erreichen. Diese Temperatur ist hoch genug, um eine schnelle Diffusion zu aktivieren, aber niedrig genug, um Schmelzen und Formverlust zu vermeiden.

Unterhalb der optimalen Temperatur: Unvollständige Verdichtung

Ist die Sintertemperatur zu niedrig, verläuft die atomare Diffusion träge. Es bilden sich Hälse, aber der Prozess ist zu langsam, um die Mehrheit der Poren zu schließen.

Das Ergebnis ist ein Teil mit hoher Restporosität, schlechter Bindung zwischen den Partikeln und folglich schwachen mechanischen Eigenschaften.

Oberhalb der optimalen Temperatur: Das Risiko des Kornwachstums

Ist die Temperatur zu hoch, tritt ein konkurrierender Mechanismus auf: Kornwachstum. Dieselbe atomare Beweglichkeit, die Poren schließt, ermöglicht es auch, dass kleinere Körner (einzelne Kristalle) von größeren verbraucht werden.

Obwohl das Teil dicht sein mag, können übermäßig große Körner ein Material oft spröder machen und seine Gesamtfestigkeit und Zähigkeit verringern.

Die Kompromisse verstehen

Dichte vs. Korngröße

Dies ist der klassische Kompromiss beim Sintern. Das Streben nach der absolut maximalen Dichte durch sehr hohe Temperaturen geht oft auf Kosten einer erhöhten Korngröße. In Anwendungen, bei denen die mechanische Leistung entscheidend ist, muss ein Gleichgewicht gefunden werden, wobei manchmal eine etwas geringere Dichte in Kauf genommen wird, um eine feine, starke Kornstruktur zu erhalten.

Temperatur vs. Zeit

Die Dichte ist eine Funktion von Temperatur und Zeit. Oft kann die gleiche Enddichte durch Sintern bei einer niedrigeren Temperatur über einen längeren Zeitraum erreicht werden. Dieser Ansatz wird häufig verwendet, um das Kornwachstum zu begrenzen, wenn feinkörnige Mikrostrukturen gewünscht sind.

Energiekosten und Ausrüstung

Höhere Sintertemperaturen erfordern mehr Energie, was die Betriebskosten erhöht. Sie können auch fortschrittlichere Öfen mit speziellen Heizelementen und Atmosphären erforderlich machen, was eine erhebliche Kapitalinvestition darstellt.

Optimierung des Sinterns für Ihr Ziel

Um Ihren Prozess richtig zu steuern, müssen Sie die Temperatur nicht als einfachen Drehknopf betrachten, sondern als präzises Werkzeug, das mit anderen Variablen wie Zeit und Ausgangsmaterial abgewogen werden muss.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte liegt: Ihr Ziel ist es, die optimale Temperatur zu identifizieren, die eine schnelle Verdichtung kurz vor Beginn eines signifikanten Kornwachstums ermöglicht, und diese ausreichend lange zu halten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der mechanischen Festigkeit liegt: Möglicherweise müssen Sie die niedrigste praktikable Temperatur über einen längeren Zeitraum verwenden, oft in Kombination mit feineren Ausgangspulvern, um eine gute Dichte zu erreichen und gleichzeitig die endgültige Korngröße klein zu halten.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Sie müssen die kürzeren Zykluszeiten des Hochtemperatursinterns gegen die erhöhten Energiekosten und das Potenzial für beeinträchtigte Materialeigenschaften abwägen.

Das Beherrschen des Sinterns bedeutet, diese miteinander verbundenen Variablen zu verstehen und zu steuern, um zuverlässig ein Teil herzustellen, das seinen Designanforderungen entspricht.

Zusammenfassungstabelle:

| Sintertemperatur | Auswirkung auf die Dichte | Schlüsselmechanismus | Potenzielles Risiko |

|---|---|---|---|

| Zu niedrig | Unvollständige Verdichtung (Hohe Porosität) | Träge atomare Diffusion | Schwache mechanische Eigenschaften |

| Optimaler Bereich | Maximale Dichte | Effiziente Poreneliminierung | Minimales, kontrolliertes Kornwachstum |

| Zu hoch | Potenzieller Dichteverlust | Übermäßiges Kornwachstum / Schmelzen | Sprödigkeit, Verlust der strukturellen Integrität |

Erzielen Sie präzise Kontrolle über Ihre Sinterergebnisse mit KINTEK.

Ob Ihr Ziel maximale Dichte, überragende mechanische Festigkeit oder optimale Prozesseffizienz ist, die richtige Laborausrüstung ist entscheidend. KINTEK ist spezialisiert auf Hochleistungs-Sinteröfen und Verbrauchsmaterialien für Labore und bietet die präzise Temperaturkontrolle und Gleichmäßigkeit, die Sie benötigen, um die Kompromisse zwischen Dichte, Korngröße und Zykluszeit zu meistern.

Lassen Sie uns Ihnen helfen, Ihren Prozess zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Material- und Anwendungsanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

Andere fragen auch

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken

- Was sind die Vorteile eines Vakuum-Heißpressofens? Erreicht hochdichte NTC-Keramiken mit überlegener Stabilität.

- Wie trägt ein Vakuumumgebungssystem zum Heißpresssintern von B4C-CeB6 bei? Maximale Keramikdichte freischalten

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen für Nanokupfer? Maximale Verdichtung heute erreichen