Kurz gesagt, die Induktionserwärmung ist ein äußerst effizienter Prozess. Ihre Wirksamkeit beruht auf der einzigartigen Fähigkeit, Wärme direkt im Werkstück selbst zu erzeugen, anstatt sie von einer externen Quelle zu übertragen. Diese direkte, berührungslose Methode führt zu schneller Erwärmung, präziser Steuerung und deutlich weniger Energieverschwendung im Vergleich zu herkömmlichen Flammen- oder Ofentechniken.

Der Hauptgrund für die hohe Effizienz der Induktionserwärmung ist einfach: Sie umgeht den langsamen und verlustreichen Prozess der externen Wärmeübertragung. Durch die Verwendung eines Magnetfeldes zur internen Wärmeerzeugung wird Energie präzise dort bereitgestellt, wo sie benötigt wird, wodurch Verluste an die Umgebung minimiert werden.

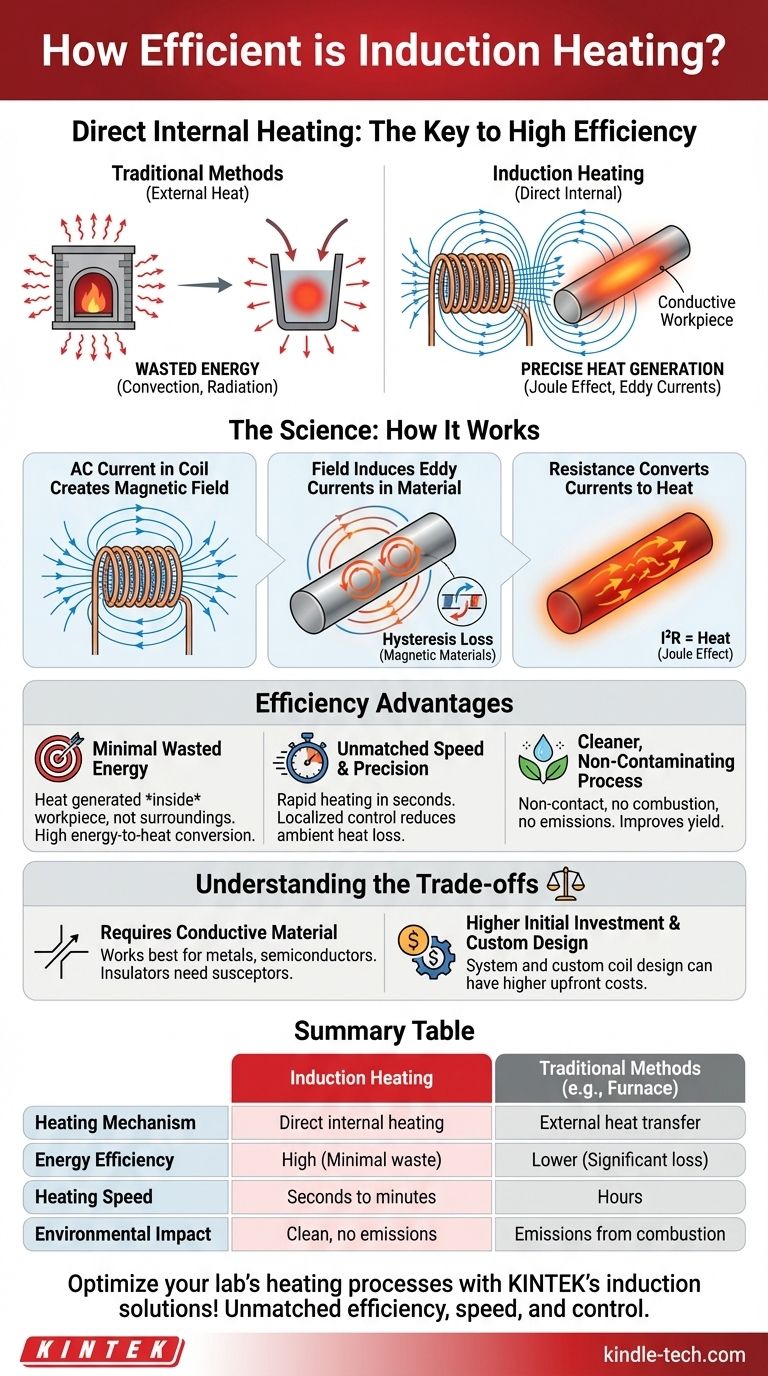

Die Wissenschaft der direkten, internen Erwärmung

Um die Effizienz der Induktion zu verstehen, muss man zunächst ihren Mechanismus verstehen. Im Gegensatz zu einem herkömmlichen Ofen, der die Luft erwärmt, um ein Objekt zu erwärmen, macht die Induktionserwärmung das Objekt zu seiner eigenen Wärmequelle.

Die Rolle des Magnetfeldes

Der Prozess beginnt damit, dass ein hochfrequenter Wechselstrom (AC) durch eine Induktionsspule fließt, die typischerweise aus Kupfer besteht. Dadurch wird im Raum innerhalb und um die Spule herum ein starkes und sich schnell änderndes Magnetfeld erzeugt.

Erzeugung von Wirbelströmen

Wenn ein elektrisch leitfähiges Material, wie Metall oder ein Graphittiegel, in dieses Magnetfeld gebracht wird, induziert das Feld zirkulierende elektrische Ströme im Material. Diese werden als Wirbelströme bezeichnet.

Der Joulesche Erwärmungseffekt

Während diese Wirbelströme durch das Material fließen, stoßen sie auf elektrischen Widerstand. Dieser Widerstand wandelt die elektrische Energie der Ströme direkt in Wärme um. Dieses Phänomen ist als Joulescher Erwärmungseffekt bekannt und ist die primäre Wärmequelle im Induktionsprozess.

Hystereseverluste bei magnetischen Materialien

Bei magnetischen Materialien wie Eisen gibt es einen sekundären Erwärmungseffekt. Das sich schnell ändernde Magnetfeld bewirkt, dass die magnetischen Domänen im Material hin und her schwingen, wodurch innere Reibung entsteht und zusätzliche Wärme erzeugt wird. Dies wird als Hystereseverlust bezeichnet.

Der Effizienzvorteil gegenüber traditionellen Methoden

Der interne Erwärmungsmechanismus verschafft der Induktion einen grundlegenden Vorteil gegenüber Methoden, die auf Leitung, Konvektion und Strahlung von einer externen Quelle beruhen.

Minimaler Energieverlust

In einem herkömmlichen Ofen wird eine große Menge Energie verschwendet, um die Ofenwände, die Luft im Inneren und die umgebende Atmosphäre zu erwärmen. Die Induktionserwärmung vermeidet dies fast vollständig. Die einzige erzeugte Wärme befindet sich im Werkstück, was zu einer viel höheren Energie-zu-Wärme-Umwandlungseffizienz führt.

Unübertroffene Geschwindigkeit und Präzision

Da die Wärme sofort und intern erzeugt wird, können Werkstücke in Sekunden oder Minuten auf Temperatur gebracht werden, nicht in Stunden. Diese Geschwindigkeit verbessert die Gesamteffizienz weiter, indem die Zeit für den Umgebungswärmeverlust reduziert wird. Das Magnetfeld kann auch durch das Spulendesign geformt werden, um nur einen sehr spezifischen Bereich eines Teils zu erwärmen.

Ein sauberer, nicht kontaminierender Prozess

Die Induktion ist ein berührungsloser Prozess. Das Teil kommt niemals mit einer Flamme oder einem Heizelement in Berührung, wodurch eine Produktkontamination durch Verbrennungsprodukte vermieden wird. Dies verbessert die Prozessausbeute und reduziert Abfall, was zur allgemeinen betrieblichen Effizienz beiträgt. Es ist auch eine grüne Technologie, da sie keine schädlichen Emissionen erzeugt.

Die Kompromisse verstehen

Obwohl die Induktionserwärmung sehr effizient ist, ist sie keine universelle Lösung. Eine objektive Analyse erfordert das Verständnis ihrer spezifischen Anforderungen und Einschränkungen.

Materialspezifische Anwendung

Die Hauptanforderung für die Induktionserwärmung ist, dass das Zielmaterial elektrisch leitfähig sein muss. Sie funktioniert hervorragend für Metalle und Halbleiter, kann aber Isolatoren wie Kunststoff, Glas oder Keramik nicht direkt erwärmen, es sei denn, es wird ein leitfähiger Suszeptor (wie ein Graphittiegel) verwendet, um sie zu halten.

Anfangsinvestition und Spulendesign

Induktionserwärmungssysteme, die ein Netzteil und eine kundenspezifische Spule umfassen, haben oft höhere Anfangsinvestitionskosten als einfache Flammen- oder Widerstandsheizungen. Darüber hinaus muss die Induktionsspule für die spezifische Größe und Form des zu erwärmenden Teils konstruiert und abgestimmt werden, um eine maximale Effizienz zu gewährleisten.

System- vs. Prozesseffizienz

Obwohl die Energieübertragung von der Spule auf das Teil extrem effizient ist, hängt die Gesamtsystemeffizienz auch von der Fähigkeit des Netzteils ab, Netzstrom in hochfrequenten Wechselstrom umzuwandeln. Moderne Festleistungsversorgungen sind sehr effektiv, aber diese Umwandlung ist nicht verlustfrei. Dennoch übertrifft die Gesamtsystemeffizienz der Induktion regelmäßig traditionelle Methoden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Heiztechnologie hängt vollständig von den Prioritäten Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit, Präzision und Wiederholbarkeit liegt: Die Induktionserwärmung ist die überlegene Wahl für die Massenfertigung, bei der gleichbleibende Qualität entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und Umweltauswirkungen liegt: Der direkte Erwärmungsmechanismus der Induktion macht sie zu einer der umweltfreundlichsten und energiebewusstesten Technologien, die verfügbar sind.

- Wenn Ihr Hauptaugenmerk auf der Erwärmung verschiedener, nicht leitfähiger Materialien in kleinem Maßstab liegt: Ein herkömmlicher Ofen kann trotz seiner geringeren Energieeffizienz mehr Flexibilität bieten.

Letztendlich ermöglicht Ihnen das Verständnis, dass die Effizienz der Induktionserwärmung aus ihrem internen, direkten Energieübertragungsmechanismus stammt, die beste Werkzeug für die jeweilige Aufgabe auszuwählen.

Zusammenfassungstabelle:

| Aspekt | Induktionserwärmung | Traditionelle Methoden (z. B. Ofen) |

|---|---|---|

| Erwärmungsmechanismus | Direkte interne Erwärmung durch Wirbelströme | Externe Wärmeübertragung (Leitung/Konvektion) |

| Energieeffizienz | Hoch (minimale Energieverschwendung) | Niedriger (Energie geht an die Umgebung verloren) |

| Erwärmungsgeschwindigkeit | Sekunden bis Minuten | Stunden |

| Präzision & Kontrolle | Ausgezeichnet (lokalisierte Erwärmung) | Begrenzt |

| Umweltauswirkungen | Sauber, keine Emissionen | Emissionen aus der Verbrennung |

Optimieren Sie die Heizprozesse Ihres Labors mit den Induktionslösungen von KINTEK!

Ob Sie Metalle schmelzen, Materialien sintern oder präzise thermische Experimente durchführen – unsere Induktionsheizsysteme bieten unübertroffene Effizienz, Geschwindigkeit und Kontrolle. Reduzieren Sie Energieverschwendung und verbessern Sie die Reproduzierbarkeit Ihrer Laborabläufe.

Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie die Laborausrüstung von KINTEK Ihre Forschungs- und Produktionsleistung steigern kann.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Platinblechelektrode für Labor- und Industrieanwendungen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Doppelplatten-Heizpresse für Labor

Andere fragen auch

- Warum ist es unerlässlich, während des Heißpresssinterns einen Hochvakuumzustand aufrechtzuerhalten? Optimierung der Qualität von SiCp/2024Al

- Was sind die Vorteile eines Vakuum-Heißpress-Ofens gegenüber HIP? Optimierung der Faser-Folie-Verbundproduktion

- Wie profitiert die reaktive Synthese von TiAl von der programmierbaren Temperaturregelung eines Vakuum-Heizpressenofens?

- Warum wird während des Entbindens von SiCf/TB8 ein geringer Druck ausgeübt? Master Fiber Alignment im Vakuum-Heißpressen

- Warum ist die Vakuumumgebung, die ein Vakuum-Warmpresssinterofen bietet, entscheidend für das Sintern von A356? Maximierung der Dichte