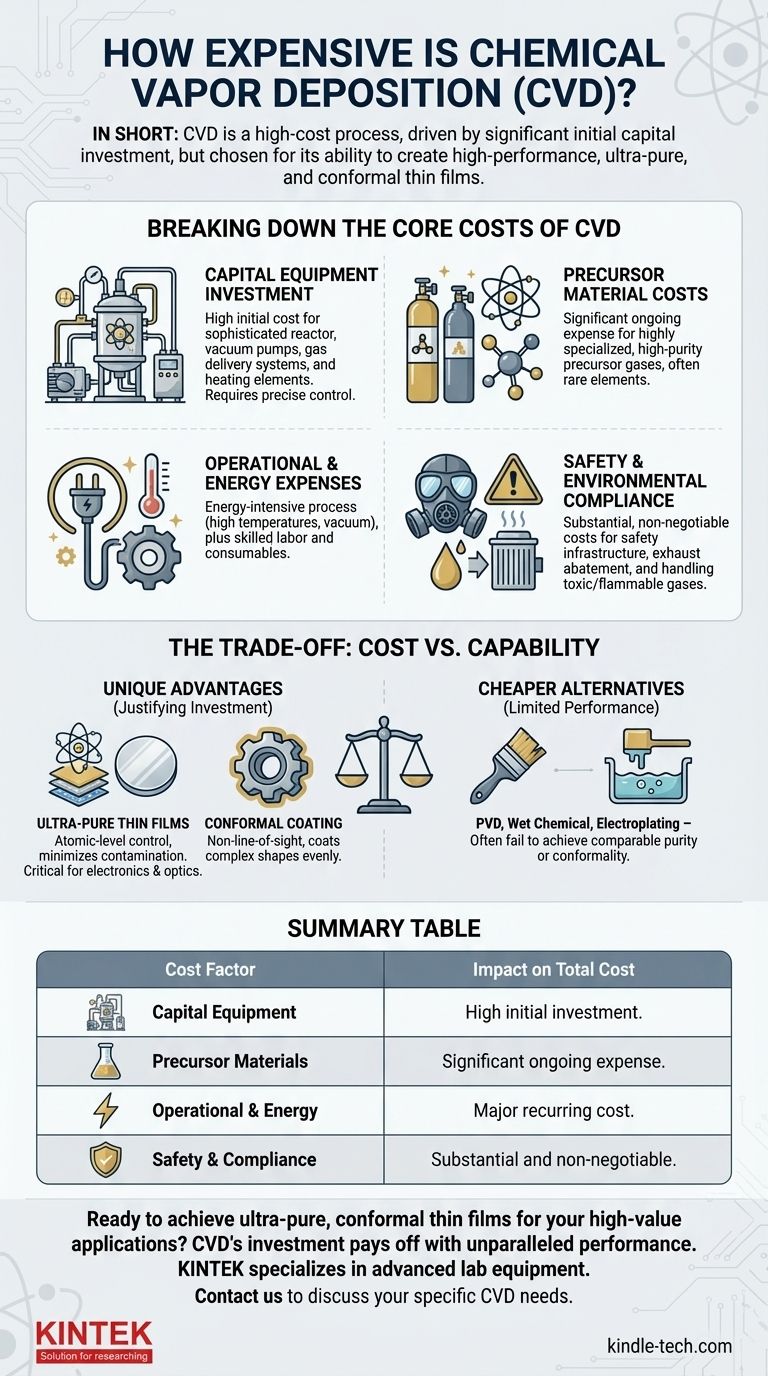

Kurz gesagt, die chemische Gasphasenabscheidung (CVD) gilt im Allgemeinen als ein kostenintensiver Herstellungsprozess, insbesondere hinsichtlich der anfänglichen Kapitalinvestition für die Ausrüstung. Die Gesamtkosten sind stark variabel und hängen stark von den spezifischen Materialien, der erforderlichen Filmqualität und dem Produktionsmaßstab ab, aber es ist keine kostengünstige Einstiegstechnologie.

Obwohl die Vorab- und Betriebskosten der CVD erheblich sind, wird sie oft gewählt, weil ihre einzigartigen Fähigkeiten – wie die Erzeugung ultrareiner, gleichmäßiger und konformer Dünnschichten – ein Leistungsniveau bieten, das mit kostengünstigeren Methoden nicht erreicht werden kann. Die Entscheidung dreht sich weniger um die absoluten Kosten als vielmehr um den Wert des Ergebnisses.

Aufschlüsselung der Kernkosten der CVD

Die hohen Kosten der CVD sind kein einzelner Posten, sondern eine Ansammlung mehrerer anspruchsvoller Prozessanforderungen. Das Verständnis dieser Komponenten ist entscheidend für die Bewertung ihrer Machbarkeit für Ihr Projekt.

Investition in Kapitalausrüstung

Die größte finanzielle Hürde ist der CVD-Reaktor und seine Unterstützungssysteme. Dies ist ein hochkomplexes Gerät, das eine präzise Kontrolle über mehrere Variablen aufrechterhalten muss.

Zu den wichtigsten Ausrüstungskosten gehören die Reaktionskammer selbst, leistungsstarke Vakuumpumpen zur Erzeugung der notwendigen Umgebung und ein komplexes Gasversorgungssystem zur Steuerung des Flusses der Precursor-Chemikalien. Der Bedarf an Hochtemperatur-Heizelementen und ausgeklügelten Sensoren erhöht die Kosten zusätzlich.

Kosten für Precursor-Materialien

CVD funktioniert durch die Reaktion flüchtiger Precursor-Gase zur Abscheidung eines festen Films. Die für diesen Prozess verwendeten Chemikalien sind oft hochspezialisiert und teuer in der Synthese und Reinigung.

Für hochreine Anwendungen, wie in der Halbleiterfertigung, können die Kosten dieser Precursor-Materialien einen erheblichen Teil des laufenden Betriebsbudgets ausmachen. Der Preis wird durch die Seltenheit der Elemente und die Komplexität der Herstellung einer stabilen, flüchtigen Verbindung bestimmt.

Betriebs- und Energiekosten

Der Betrieb eines CVD-Prozesses ist energieintensiv. Das System benötigt erhebliche Leistung, um hohe Temperaturen (oft mehrere hundert bis über tausend Grad Celsius) aufrechtzuerhalten und die Vakuumsysteme kontinuierlich zu betreiben.

Neben der Energie umfassen die Betriebskosten auch die Arbeitskraft qualifizierter Techniker, die für den Betrieb und die Wartung der Ausrüstung erforderlich sind, sowie Verbrauchsmaterialien wie Reinigungsmittel und Ersatzteile für die verschleißintensive Umgebung im Reaktor.

Sicherheit und Umweltauflagen

Viele der in der CVD verwendeten Precursor-Gase sind toxisch, brennbar oder pyrophor (entzünden sich spontan an der Luft). Dies erfordert eine umfassende Sicherheitsinfrastruktur, einschließlich Gasdetektionssystemen, Notabschaltungen sowie speziellen Lüftungs- und Abgasreinigungssystemen zur Behandlung der Abgase.

Die Kosten für die Gewährleistung der Bedienersicherheit und die Einhaltung von Umweltvorschriften sind ein wesentlicher und nicht verhandelbarer Bestandteil des Budgets einer CVD-Anlage.

Der Kompromiss: Kosten vs. Leistungsfähigkeit

Obwohl CVD teuer ist, ist es oft unverzichtbar. Billigere Alternativen können in der Regel ihre einzigartigen Vorteile nicht erreichen, was die Investition für hochwertige Anwendungen rechtfertigt.

Der Wert von Reinheit und Kontrolle

Wie die Referenzen zeigen, zeichnet sich CVD durch die Erzeugung von ultrareinen Dünnschichten aus. Die Vakuumumgebung und hochreine Precursoren minimieren Verunreinigungen, was für Elektronik und optische Komponenten entscheidend ist.

Der Prozess ermöglicht auch eine Kontrolle der Schichtdicke auf atomarer Ebene, wodurch die Produktion von Schichten ermöglicht wird, die nur wenige Atome dick sind. Diese Präzision ist mit Methoden wie Lackieren oder Galvanisieren einfach nicht möglich.

Der Vorteil der konformen Beschichtung

CVD ist ein Non-Line-of-Sight-Verfahren. Das Precursor-Gas strömt um die Komponente herum und stellt sicher, dass selbst hochkomplexe, dreidimensionale Formen eine perfekt gleichmäßige Beschichtung erhalten.

Diese "Konformalität" ist ein entscheidender Vorteil gegenüber Line-of-Sight-Verfahren wie der physikalischen Gasphasenabscheidung (PVD), bei denen Oberflächen, die nicht direkt der Quelle zugewandt sind, wenig oder gar keine Beschichtung erhalten. Für die Beschichtung von Innenflächen oder komplexen Teilen ist CVD oft die einzig praktikable Option.

Die richtige Wahl für Ihr Ziel treffen

Die Bewertung der CVD-Kosten erfordert die Abstimmung ihrer Ausgaben mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf ultimativer Leistung und Reinheit liegt: Die hohen Kosten der CVD sind eine notwendige Investition, um Materialeigenschaften zu erzielen, die mit anderen Methoden unerreichbar sind.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer Formen liegt: Die konforme Natur der CVD rechtfertigt ihre Kosten, da billigere Alternativen alle Oberflächen nicht gleichmäßig beschichten können.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Kosten für eine einfache Anwendung liegt: Sie sollten zuerst kostengünstigere Alternativen wie nasschemische Beschichtung, Galvanisieren oder PVD in Betracht ziehen, da CVD wahrscheinlich übertrieben wäre.

Letztendlich sind die Kosten der chemischen Gasphasenabscheidung am besten als ein Premium zu verstehen, das für unübertroffene Kontrolle und Qualität gezahlt wird.

Zusammenfassungstabelle:

| Kostenfaktor | Beschreibung | Auswirkungen auf die Gesamtkosten |

|---|---|---|

| Kapitalausrüstung | CVD-Reaktor, Vakuumpumpen, Gasversorgungssystem | Hohe Anfangsinvestition |

| Precursor-Materialien | Spezialisierte, hochreine Gase und Chemikalien | Erhebliche laufende Kosten |

| Betrieb & Energie | Hochtemperaturheizung, Vakuumwartung, Fachpersonal | Wesentliche wiederkehrende Kosten |

| Sicherheit & Compliance | Gasmanagement, Lüftung, Abgasreinigungssysteme | Erheblich und nicht verhandelbar |

Bereit, ultrareine, konforme Dünnschichten für Ihre hochwertigen Anwendungen zu erzielen? Die erhebliche Investition in die CVD-Technologie zahlt sich mit unübertroffener Leistung für Halbleiter, Optik und komplexe Komponenten aus. Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien anzubieten, die auf die spezifischen Bedürfnisse Ihres Labors zugeschnitten sind. Unsere Experten können Ihnen helfen zu bestimmen, ob CVD die richtige Lösung für Ihr Projekt ist, und Sie durch den Auswahlprozess führen. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und zu entdecken, wie unsere Lösungen Ihre Forschungs- und Produktionskapazitäten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten