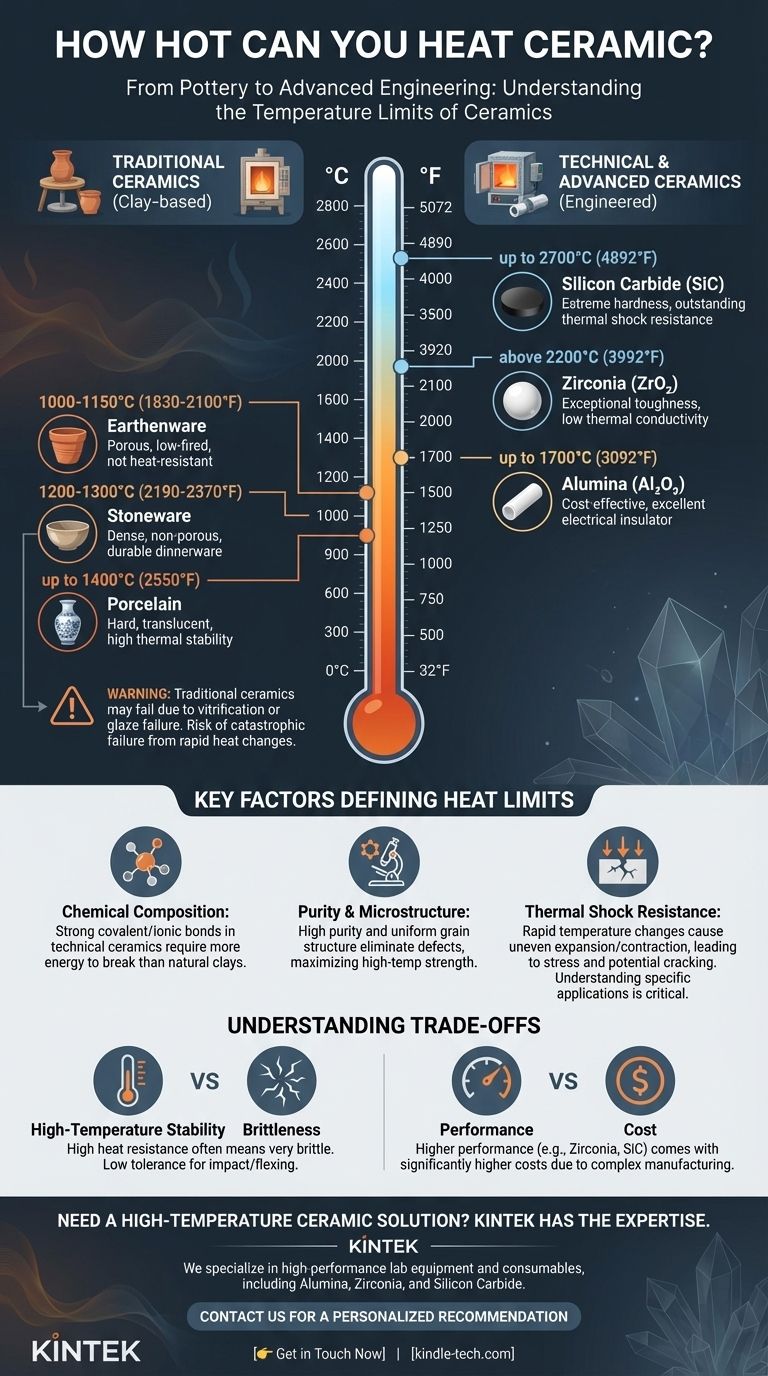

Es gibt keine pauschale Antwort darauf, wie heiß Keramik erhitzt werden kann, da der Begriff „Keramik“ eine große Bandbreite an Materialien mit dramatisch unterschiedlichen Eigenschaften umfasst. Während gewöhnliche Töpferwaren über 1200°C (2200°F) reißen können, bleiben fortschrittliche technische Keramiken bei Temperaturen über 2200°C (4000°F) stabil. Die spezifische Grenze wird ausschließlich durch die chemische Zusammensetzung und die kristalline Struktur des Materials bestimmt.

Die Frage ist nicht nur die maximale Temperatur einer Keramik, sondern auch ihre Fähigkeit, schnellen Temperaturänderungen standzuhalten. Das Verständnis des spezifischen Typs der Keramik und ihrer beabsichtigten Anwendung ist entscheidend, um katastrophale Ausfälle durch Hitze oder Thermoschock zu vermeiden.

Warum „Keramik“ ein zu weit gefasster Begriff ist

Die Eigenschaften einer Keramik sind ein direktes Ergebnis ihrer Rohmaterialien und des Herstellungsprozesses. Wir können sie grob in zwei Kategorien unterteilen: traditionelle Keramiken auf Tonbasis und moderne technische Keramiken.

Traditionelle Keramiken (Töpferwaren & Kochgeschirr)

Dies sind die Materialien, an die die meisten Menschen denken, hauptsächlich hergestellt aus natürlichen Tonen und Mineralien. Ihre Temperaturgrenzen sind durch den Punkt definiert, an dem sie verglasen (glasartig werden) oder ihre Glasuren zu versagen beginnen.

- Steingut: Eine poröse, niedrig gebrannte Keramik, die typischerweise zwischen 1000-1150°C (1830-2100°F) gebrannt wird. Sie ist nicht sehr stark oder hitzebeständig.

- Steinzeug: Eine dichte, nicht-poröse Keramik, die bei höheren Temperaturen gebrannt wird, normalerweise 1200-1300°C (2190-2370°F). Sie ist langlebig und wird oft für Geschirr und Backformen verwendet.

- Porzellan: Eine sehr harte, durchscheinende Keramik, die bei den höchsten Temperaturen für traditionelle Töpferwaren gebrannt wird, bis zu 1400°C (2550°F). Es ist bekannt für seine Festigkeit und hohe thermische Stabilität im Vergleich zu anderen Tonen.

Technische & Fortschrittliche Keramiken (Konstruktionswerkstoffe)

Diese Materialien werden nicht aus natürlichem Ton hergestellt, sondern aus hochreinen anorganischen Verbindungen wie Oxiden, Karbiden und Nitriden synthetisiert. Sie sind für extreme Leistungen in industriellen, Luft- und Raumfahrt- sowie medizinischen Anwendungen konzipiert.

- Aluminiumoxid (Al₂O₃): Eine sehr verbreitete und kostengünstige technische Keramik. Sie dient als ausgezeichneter elektrischer Isolator und kann kontinuierlich bei Temperaturen bis zu 1700°C (3092°F) betrieben werden.

- Zirkonoxid (ZrO₂): Bekannt für außergewöhnliche Zähigkeit und geringe Wärmeleitfähigkeit. Es behält seine Festigkeit bei hohen Temperaturen bei und kann in Anwendungen über 2200°C (3992°F) eingesetzt werden.

- Siliziumkarbid (SiC): Extrem hart und besitzt eine hervorragende Thermoschockbeständigkeit. Es schmilzt bei normalen Drücken nicht, sondern zersetzt sich bei Temperaturen um 2700°C (4892°F).

Schlüsselfaktoren, die die Hitzebeständigkeitsgrenze einer Keramik definieren

Es ist nicht nur eine Eigenschaft, sondern eine Kombination von Faktoren, die die thermische Leistung einer Keramik bestimmt.

Chemische Zusammensetzung & Bindung

Die starken kovalenten und ionischen Bindungen in technischen Keramiken wie Siliziumkarbid erfordern weitaus mehr Energie (Wärme) zum Brechen als die Bindungen in den komplexen Silikaten, die in natürlichem Ton vorkommen. Dieser grundlegende Unterschied in der atomaren Struktur ist der Hauptgrund für ihre überlegene Temperaturbeständigkeit.

Reinheit und Mikrostruktur

Verunreinigungen in einer Keramik können Schwachstellen erzeugen oder den Schmelzpunkt des Materials senken. Technische Keramiken werden mit hochkontrollierter Reinheit und einer dichten, gleichmäßigen Kornstruktur hergestellt, um diese Defekte zu eliminieren und die Festigkeit bei hohen Temperaturen zu maximieren.

Die kritische Rolle des Thermoschocks

Die maximale Temperatur eines Materials ist nur die halbe Miete. Thermoschock ist die Spannung, die in einem Material induziert wird, wenn sich verschiedene Teile aufgrund schneller Temperaturänderungen unterschiedlich schnell ausdehnen oder zusammenziehen.

Da Keramiken schlechte Wärmeleiter sind, erzeugt das schnelle Erhitzen oder Abkühlen eines Teils eines Objekts immense innere Spannungen. Diese Spannungen überschreiten leicht die Festigkeit des Materials und führen zu Rissen. Deshalb kann eine ofenfeste Steinzeugschale zerspringen, wenn man kaltes Wasser darauf gießt, während sie heiß ist.

Die Kompromisse verstehen

Die Wahl einer Keramik für eine Hochtemperaturanwendung erfordert das Abwägen konkurrierender Eigenschaften. Es gibt kein einziges „bestes“ Material.

Hochtemperaturbeständigkeit vs. Sprödigkeit

Keramiken, die bei hohen Temperaturen außergewöhnlich stabil sind, sind fast immer sehr spröde. Während sie Hitze widerstehen, haben sie eine sehr geringe Toleranz gegenüber mechanischen Stößen oder Biegungen.

Leistung vs. Kosten

Es besteht eine direkte und steile Korrelation zwischen der Leistung einer Keramik und ihrem Preis. Aluminiumoxid bietet ein gutes Gleichgewicht für viele Anwendungen, aber der Übergang zu Hochleistungsmaterialien wie Zirkonoxid oder Siliziumkarbid erhöht die Kosten aufgrund komplexer Herstellungsprozesse erheblich.

Bearbeitbarkeit

Traditionelle Keramiken werden geformt, wenn sie weich sind (als Ton), und dann gebrannt. Technische Keramiken werden oft in eine grobe Form gebracht und müssen dann mit extrem harten Diamantwerkzeugen bearbeitet werden. Diese Nachbearbeitung ist langsam und teuer, was die Endkosten erhöht.

Die richtige Keramik für Ihre Anwendung wählen

Ihre Wahl muss sich an Ihrem spezifischen Ziel und den Betriebsbedingungen orientieren.

- Wenn Ihr Hauptaugenmerk auf dem Backen zu Hause oder der Töpferei liegt: Traditionelles Steinzeug und Porzellan sind ideal, da sie so konzipiert sind, dass sie der Hitze eines Küchenofens oder Hobbybrennofens standhalten (bis zu ~1300°C).

- Wenn Ihr Hauptaugenmerk auf dem Bau eines Ofens oder Brennofens liegt: Feuerfeste Keramiken wie Aluminiumoxid, Mullit oder spezielle Schamottsteine sind notwendig, um kontinuierliche, hohe Betriebstemperaturen (1500-1800°C) zu bewältigen.

- Wenn Ihr Hauptaugenmerk auf einer Anwendung in extremen Umgebungen liegt (z. B. Raketendüsen, Turbinenschaufeln oder Schneidwerkzeuge): Sie müssen fortschrittliche technische Keramiken wie Zirkonoxid, Siliziumkarbid oder Keramikmatrix-Verbundwerkstoffe verwenden, die für Temperaturen über 2000°C ausgelegt sind.

Das Verständnis des spezifischen Keramiktyps ist der erste Schritt, um seine unglaublichen thermischen Fähigkeiten zu nutzen.

Zusammenfassungstabelle:

| Keramiktyp | Typische maximale Temperatur | Hauptmerkmale |

|---|---|---|

| Steingut | 1000-1150°C (1830-2100°F) | Porös, niedrig gebrannt, gewöhnliche Töpferware |

| Steinzeug | 1200-1300°C (2190-2370°F) | Dicht, nicht-porös, langlebig für Geschirr |

| Porzellan | Bis zu 1400°C (2550°F) | Hart, durchscheinend, hohe thermische Stabilität |

| Aluminiumoxid (Al₂O₃) | Bis zu 1700°C (3092°F) | Kostengünstig, ausgezeichneter elektrischer Isolator |

| Zirkonoxid (ZrO₂) | Über 2200°C (3992°F) | Außergewöhnliche Zähigkeit, geringe Wärmeleitfähigkeit |

| Siliziumkarbid (SiC) | Bis zu 2700°C (4892°F) | Extreme Härte, hervorragende Thermoschockbeständigkeit |

Benötigen Sie eine Hochtemperaturkeramik für Ihr Labor?

Die Wahl der richtigen Keramik ist entscheidend für den Erfolg und die Sicherheit Ihrer Anwendung. Egal, ob Sie einen Ofen bauen, ein Hochtemperaturexperiment entwerfen oder langlebige Laborgeräte benötigen, KINTEK verfügt über das Fachwissen und die Produkte, um Ihnen zu helfen.

Wir sind spezialisiert auf die Lieferung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, einschließlich einer breiten Palette fortschrittlicher technischer Keramiken wie Aluminiumoxid, Zirkonoxid und Siliziumkarbid. Unser Team kann Ihnen bei der Auswahl des perfekten Materials basierend auf Ihren spezifischen Temperaturanforderungen, der Thermoschockbeständigkeit und Ihrem Budget helfen.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und eine persönliche Empfehlung zu erhalten. Lassen Sie KINTEK Ihr Partner sein, um präzise und zuverlässige Hochtemperaturergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Keramikplatte Verschleißfeste technische fortschrittliche Fein Keramik

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Zirkonoxid-Keramikdichtung Technische Keramik

- Hochtemperatur-verschleißfeste Aluminiumoxid-Al2O3-Platte für technische fortschrittliche Fein keramiken

- Technische Keramik Aluminiumoxid Al2O3 Kühlkörper für Isolierung

Andere fragen auch

- Was ist die Wärmeausdehnung von SiC? Meistern Sie seinen niedrigen WAK für überragende Hochtemperaturleistung

- Was ist härter: Siliziumkarbid oder Wolframkarbid? Entdecken Sie den Schlüssel zur Materialauswahl

- Was sind die Eigenschaften von SiC? Entfesseln Sie Hochtemperatur-, Hochfrequenzleistung

- Ist Siliziumkarbid besser als Keramik? Entdecken Sie die überlegene technische Keramik für Ihre Anwendung

- Wie hoch ist die Temperaturbeständigkeit von Siliziumkarbid? Hält extremer Hitze bis zu 1500°C stand