Die maximale Temperatur eines Industrieofens variiert erheblich je nach Bauart und Verwendungszweck, wobei einige Spezialmodelle bis zu 2600 °C (4712 °F) erreichen. Häufiger arbeiten Hochtemperatur-Industrieöfen im Bereich von 1400 °C bis 1800 °C, während Ultrahochtemperatur-Einheiten so konstruiert sind, dass sie selbst in korrosiven oder unter Druck stehenden Umgebungen bis zu 2000 °C aushalten.

Die Frage ist nicht nur „wie heiß“, sondern „wie heiß für welchen Zweck?“ Die Temperaturfähigkeit eines Industrieofens spiegelt direkt seine spezifische Anwendung wider, vom Schmelzen großer Metallmengen bis hin zu präzisen Laborversuchen.

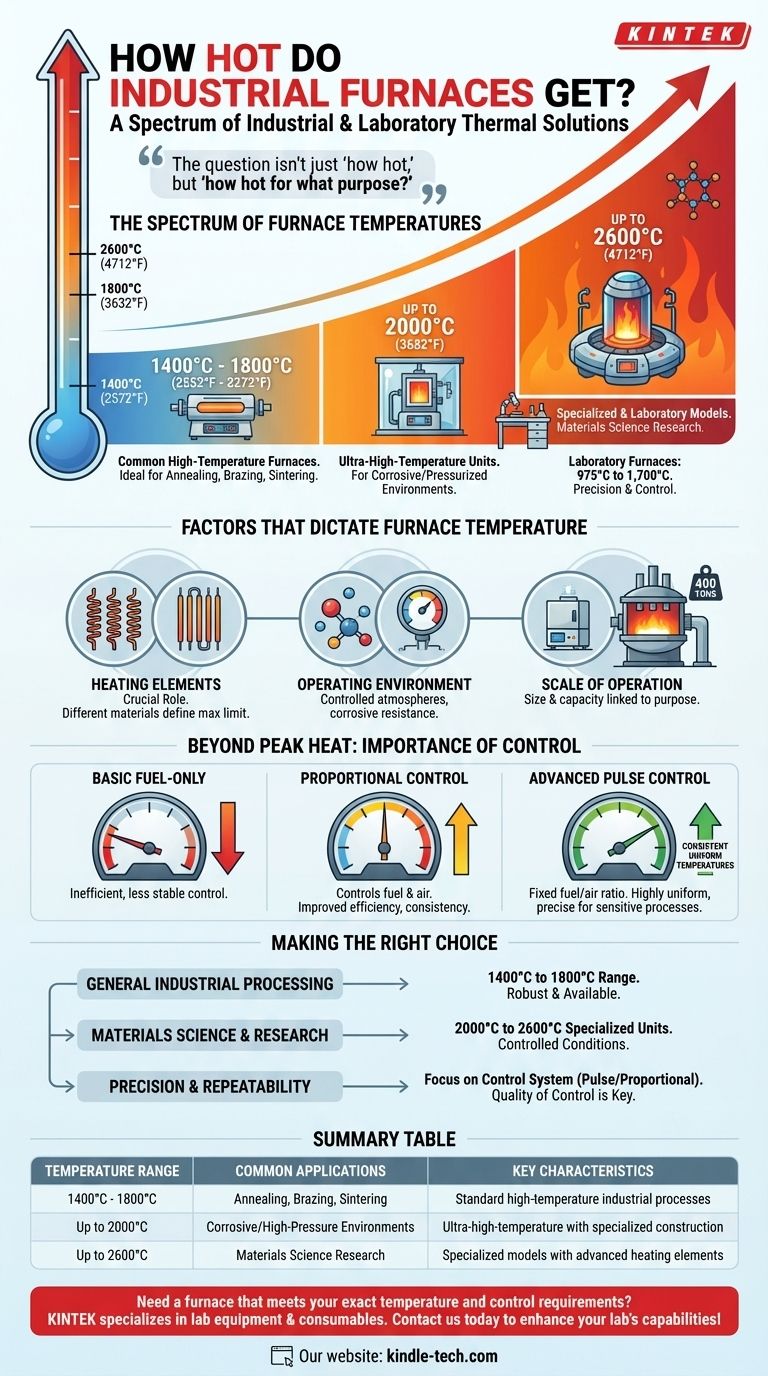

Das Spektrum der Ofentemperaturen

Industrieöfen sind keine einzelne Kategorie, sondern eine breite Palette von Geräten, die jeweils für eine bestimmte thermische Aufgabe konstruiert sind. Ihre Betriebstemperaturen spiegeln diese Vielfalt wider.

Häufige Hochtemperaturöfen

Die meisten Standard-Hochtemperaturöfen, einschließlich vieler Rohrofenmodelle, sind für einen zuverlässigen Betrieb zwischen 1400 °C und 1800 °C (2552 °F – 3272 °F) ausgelegt. Dieser Bereich ist ausreichend für eine Vielzahl industrieller Prozesse wie Tempern, Hartlöten und Sintern.

Ultrahochtemperaturöfen

Für anspruchsvollere Anwendungen können Ultrahochtemperaturöfen konstant 2000 °C (3632 °F) erreichen. Diese Einheiten sind so gebaut, dass sie rauen Bedingungen standhalten, einschließlich korrosiver Atmosphären und Umgebungen mit Überdruck.

Spezialisierte und Labor-Modelle

An der oberen Grenze können bestimmte spezialisierte Rohröfen Temperaturen von bis zu 2600 °C (4712 °F) erreichen. Diese Fähigkeit hängt stark von der Art der in ihrer Konstruktion verwendeten Heizelemente ab.

Im Gegensatz dazu sind Laboröfen auf Präzision und Kontrolle ausgelegt und arbeiten typischerweise bei maximal 975 °C bis 1.700 °C.

Faktoren, die die Ofentemperatur bestimmen

Die maximale Temperatur eines Ofens ist keine willkürliche Zahl. Sie ist das Ergebnis spezifischer technischer Entscheidungen, die durch die beabsichtigte Anwendung und die erforderliche Leistung bestimmt werden.

Die entscheidende Rolle der Heizelemente

Der wichtigste Einzelfaktor ist die Art des verwendeten Heizelements. Verschiedene Materialien haben unterschiedliche maximale Betriebstemperaturen, und die Auswahl des richtigen Elements ist grundlegend für das Ofendesign.

Die Betriebsumgebung

Öfen müssen auch so gebaut sein, dass sie ihre innere Umgebung bewältigen können. Die Fähigkeit, extreme Hitze in einer kontrollierten oder korrosiven Atmosphäre aufrechtzuerhalten, erfordert eine spezielle Konstruktion und Materialien, die über die Heizelemente allein hinausgehen.

Größe des Betriebs

Die Größe und Kapazität des Ofens sind mit seinem Zweck verbunden. Eine kleine Laboreinheit hat andere Designbeschränkungen als ein massiver industrieller Lichtbogenofen, der 400 Tonnen Material verarbeiten kann.

Jenseits der Spitzentemperatur: Die Bedeutung der Steuerung

Eine hohe Temperatur zu erreichen ist nur die halbe Miete. Die Aufrechterhaltung dieser Temperatur mit Präzision und Effizienz macht einen Ofen effektiv und wirtschaftlich.

Einfache, nur auf Brennstoff basierende Systeme

Die einfachsten Systeme steuern nur den Brennstofffluss. Obwohl sie kostengünstig in der Implementierung sind, sind sie oft ineffizient und bieten eine weniger stabile Temperaturregelung.

Proportionale Steuerungssysteme

Eine wesentliche Verbesserung stellen proportionale Systeme dar, die sowohl die Zufuhr von Brennstoff als auch von Luft steuern. Dies verbessert die Kraftstoffeffizienz, senkt die Betriebskosten und ermöglicht eine gleichmäßigere Temperaturregelung.

Fortschrittliche Pulssteuerung

Pulssteuerungssysteme halten ein festes Brennstoff-Luft-Verhältnis bei gleichzeitiger Nutzung hoher Flammengeschwindigkeit bei. Dies gewährleistet hochgleichmäßige und homogene Temperaturen im gesamten Ofenraum, was für empfindliche industrielle Prozesse von entscheidender Bedeutung ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Ofens erfordert die Abstimmung seiner Fähigkeiten mit Ihren spezifischen thermischen Verarbeitungsanforderungen.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen industriellen Verarbeitung liegt: Öfen, die im Bereich von 1400 °C bis 1800 °C arbeiten, bieten eine robuste und weithin verfügbare Lösung.

- Wenn Ihr Hauptaugenmerk auf Materialwissenschaft oder Spitzenforschung liegt: Möglicherweise benötigen Sie einen Spezialofen, der unter kontrollierten Bedingungen 2000 °C bis 2600 °C erreichen kann.

- Wenn Ihr Hauptaugenmerk auf Präzision und Wiederholbarkeit liegt: Die Qualität des Temperaturregelsystems (wie Puls- oder Proportionalsteuerung) ist genauso wichtig wie die maximale Temperatur.

Letztendlich ist das Verständnis der richtigen thermischen Technologie für die jeweilige Aufgabe der Schlüssel zur Erzielung des gewünschten Ergebnisses.

Zusammenfassungstabelle:

| Temperaturbereich | Häufige Anwendungen | Wesentliche Merkmale |

|---|---|---|

| 1400 °C - 1800 °C | Glühen, Hartlöten, Sintern | Standard-Hochtemperatur-Industrieprozesse |

| Bis zu 2000 °C | Korrosive/Hochdruckumgebungen | Ultrahochtemperatur mit spezieller Konstruktion |

| Bis zu 2600 °C | Materialwissenschaftliche Forschung | Spezialmodelle mit fortschrittlichen Heizelementen |

Benötigen Sie einen Ofen, der Ihre genauen Temperatur- und Steuerungsanforderungen erfüllt? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Industrie- und Laboröfen mit präziser Temperaturregelung bis zu 2600 °C. Unsere Expertise stellt sicher, dass Sie die richtige thermische Technologie für Prozesse wie Glühen, Sintern oder die Erforschung fortschrittlicher Materialien erhalten. Kontaktieren Sie uns noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und die Fähigkeiten Ihres Labors zu erweitern!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Molybdän-Vakuumwärmebehandlungsöfen

- 1700℃ Muffelofen für Labor

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material

- Was passiert, wenn Quarz erhitzt wird? Ein Leitfaden zu seinen kritischen Phasenübergängen und Anwendungen

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Liners in einem Rohrofen für Korrosionssimulationen bei der Biomasseverbrennung?

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit

- Welche Faktoren beeinflussen das allgemeine Design eines Rohrofens? Passen Sie Ihren Prozess an das perfekte System an