Um Kupfer zu schmelzen, müssen Sie es auf seinen genauen Schmelzpunkt von 1084°C (1984°F) erhitzen. Um jedoch ein erfolgreiches Schmelzen und Gießen zu erreichen, muss Ihr Ofen in der Lage sein, eine deutlich höhere Temperatur als diese zu erreichen und zu halten, typischerweise um 1150-1200°C (2100-2200°F), um Wärmeverluste auszugleichen und sicherzustellen, dass das Metall vollständig flüssig ist.

Die Kernherausforderung besteht nicht nur darin, eine bestimmte Temperatur zu erreichen, sondern die Wärme effektiv zu steuern. Während Kupfer bei einem festen Punkt schmilzt, erfordert ein erfolgreiches Gießen eines heißeren Ofens, um den Wärmeverlust an Tiegel und Luft zu überwinden und sicherzustellen, dass das Metall flüssig genug für einen vollständigen Guss bleibt.

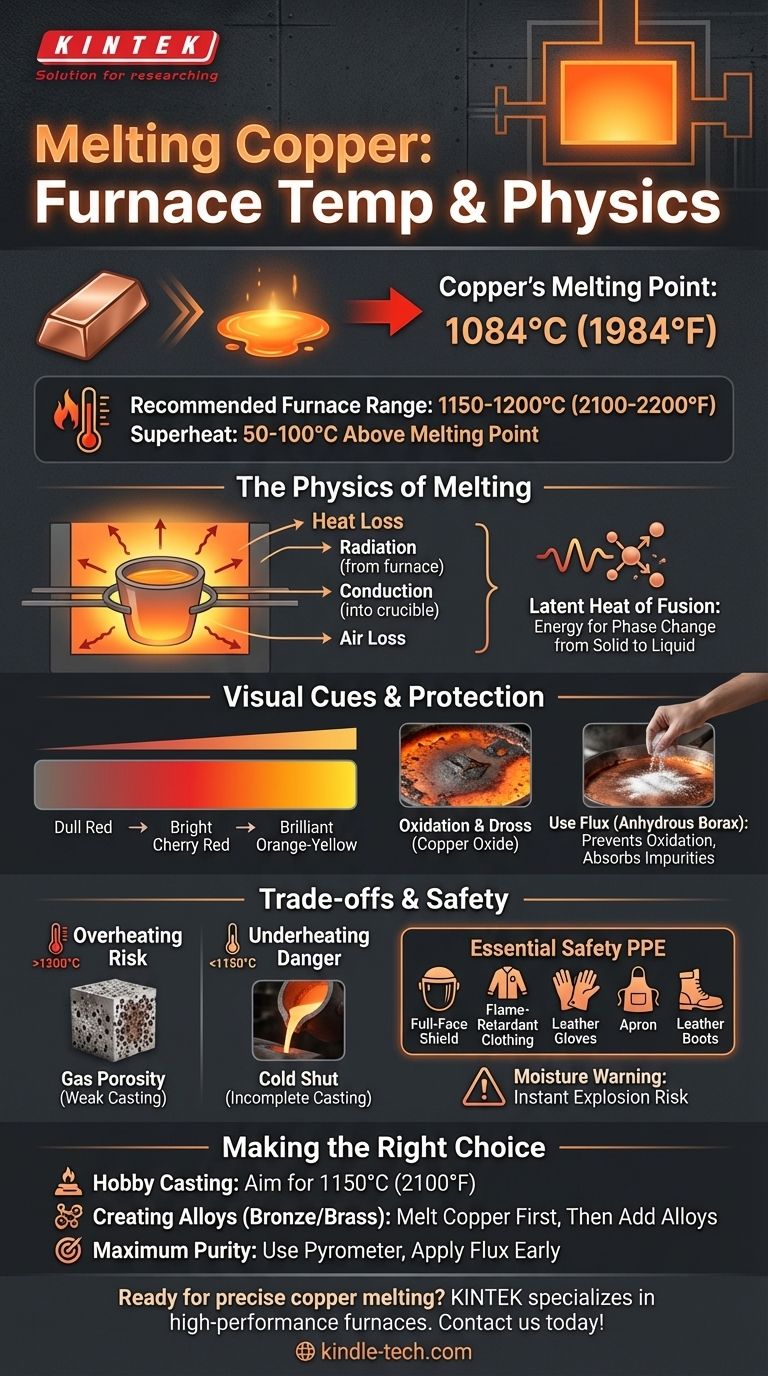

Die Physik des Kupferschmelzens

Um Metall effektiv zu schmelzen, müssen Sie verstehen, dass es nicht so einfach ist, eine Zielzahl zu treffen. Sie kämpfen gegen die Gesetze der Thermodynamik, die bestimmen, wohin Ihre Wärmeenergie geht.

Der spezifische Schmelzpunkt

Die Temperatur von 1084°C (1984°F) ist eine physikalische Konstante für reines Kupfer. Bei dieser Temperatur bricht die Kristallstruktur des festen Metalls zusammen, und es beginnt, in einen flüssigen Zustand überzugehen.

Die Rolle der latenten Wärme

Es reicht nicht aus, nur 1084°C zu erreichen. Sie müssen weiterhin eine erhebliche Energiemenge, bekannt als die latente Schmelzwärme, aufwenden, um den Phasenübergang von fest zu flüssig abzuschließen. Deshalb scheint ein Haufen Kupfer an seinem Schmelzpunkt zu „stagnieren“, bis er vollständig verflüssigt ist.

Warum Ihr Ofen heißer sein muss

Die Wärme Ihres Ofens entweicht ständig. Sie strahlt vom Ofenkörper aus, leitet in den Tiegel, der das Kupfer hält, und geht an die Umgebungsluft verloren. Um diesem ständigen Wärmeverlust entgegenzuwirken und die notwendige latente Wärme zuzuführen, muss Ihr Ofen bei einer Temperatur deutlich über dem Schmelzpunkt des Kupfers betrieben werden.

Als Faustregel gilt, dass Sie Ihren Ofen auf mindestens 50-100°C (ca. 100-200°F) heißer als den Schmelzpunkt des Metalls einstellen sollten. Diese „Überhitzung“ stellt sicher, dass das Kupfer effizient schmilzt und heiß genug für einen erfolgreichen Guss bleibt.

Von fest zu flüssig: Was zu erwarten ist

Die Beobachtung des Prozesses ist der Schlüssel zum Verständnis des Zustands Ihres Metalls. Temperaturmessungen sind entscheidend, aber visuelle Hinweise erzählen einen wichtigen Teil der Geschichte.

Visuelle Hinweise auf das Schmelzen

Wenn sich das Kupfer erhitzt, beginnt es zu glühen, von einem stumpfen Rot zu einem leuchtenden Kirschrot und schließlich zu einem brillanten Orange-Gelb, wenn es seinen Schmelzpunkt erreicht und überschreitet. Die festen Stücke werden einsinken, ihre scharfen Kanten verlieren und schließlich zu einem schimmernden flüssigen Pool zusammenfallen.

Das Problem der Oxidation und Schlacke

Geschmolzenes Kupfer reagiert stark mit dem Sauerstoff in der Luft. Diese Reaktion bildet eine dunkle, krustige Schicht aus Kupferoxid auf der Oberfläche, bekannt als Schlacke (Dross). Wenn sie in Ihren Guss gemischt wird, erzeugt Schlacke schwache, poröse Stellen im fertigen Gussstück.

Verwendung von Flussmittel zum Schutz der Schmelze

Um Oxidation zu verhindern, sollten Sie ein Flussmittel, wie wasserfreies Borax, verwenden. Das Aufstreuen einer kleinen Menge auf das Kupfer, sobald es zu schmelzen beginnt, erzeugt eine schmelzglasartige Barriere. Diese Schicht schützt das flüssige Metall vor der Luft, verhindert die Bildung von Schlacke und absorbiert Verunreinigungen.

Verständnis der Kompromisse und Sicherheit

Die Steuerung eines Ofens bei diesen Temperaturen beinhaltet das Abwägen von Risiken. Sowohl Überhitzung als auch Unterhitzung führen zu unterschiedlichen Problemen, und die Sicherheit muss immer oberste Priorität haben.

Das Risiko der Überhitzung

Übermäßig hohe Temperaturen (weit über 1200°C / 2200°F) können schädlich sein. Sie erhöhen die Menge an Gas (wie Wasserstoff und Sauerstoff), die sich im geschmolzenen Kupfer löst. Dieses Gas löst sich beim Abkühlen des Metalls wieder, wodurch winzige Blasen entstehen und ein schwacher, poröser Guss – ein Defekt, der als Gasporosität bekannt ist – entsteht.

Die Gefahr der Unterhitzung

Wenn das Kupfer nicht ausreichend überhitzt wird, ist dies ein häufiger Anfängerfehler. Wenn das Metall seinem Schmelzpunkt zu nahe ist, kann es beim Transport vom Tiegel zur Form zu erstarren beginnen. Dies führt zu einem „Kaltverschluss“ oder einem unvollständigen Guss, bei dem das Metall gefriert, bevor es den gesamten Formhohlraum füllt.

Wesentliche Sicherheitsvorkehrungen

Die Arbeit mit geschmolzenem Metall ist extrem gefährlich. Nicht verhandelbare persönliche Schutzausrüstung (PSA) umfasst einen Vollgesichtsschutz (nicht nur eine Brille), flammhemmende Kleidung, Lederhandschuhe, eine Schürze und Lederstiefel. Jede Feuchtigkeit – selbst ein Tropfen Schweiß –, die mit geschmolzenem Metall in Kontakt kommt, verdampft sofort und verursacht eine heftige Explosion von flüssigem Metall.

Die richtige Wahl für Ihr Ziel treffen

Ihre Zieltemperatur hängt davon ab, was Sie mit dem geschmolzenen Kupfer vorhaben. Passen Sie Ihren Ansatz an Ihr spezifisches Ziel an.

- Wenn Ihr Hauptaugenmerk auf dem Kleinguss für Hobbyzwecke liegt: Streben Sie eine Gießtemperatur von etwa 1150°C (2100°F) an. Dies bietet genügend Fließfähigkeit, um Details in Formen einzufangen, ohne übermäßiges Risiko einer Gasporosität.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Legierungen wie Bronze oder Messing liegt: Schmelzen Sie das Kupfer zuerst vollständig. Erst dann sollten Sie Metalle mit niedrigerem Schmelzpunkt wie Zinn oder Zink hinzufügen, um zu verhindern, dass diese verdampfen und verbrennen, bevor das Kupfer flüssig ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Kontrolle liegt: Verwenden Sie ein Pyrometer, um die Temperatur des Metalls präzise zu messen, nicht nur die Ofenluft. Tragen Sie eine dünne Schicht Flussmittel auf, sobald das Metall flüssig wird, um die Oxidation zu minimieren.

Die Beherrschung des Prozesses bedeutet, die Eigenschaften des Materials zu verstehen, nicht nur, sich eine Zahl zu merken.

Zusammenfassungstabelle:

| Schlüssel-Temperatur | Zweck |

|---|---|

| 1084°C (1984°F) | Schmelzpunkt von Kupfer |

| 1150-1200°C (2100-2200°F) | Empfohlener Ofenbetriebsbereich |

| 50-100°C über dem Schmelzpunkt | Überhitzung für effizientes Gießen |

Bereit für präzises, sicheres und effizientes Kupferschmelzen? KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Verbrauchsmaterialien für Metallurgie- und Gießanwendungen. Unsere Ausrüstung gewährleistet eine genaue Temperaturkontrolle und Haltbarkeit und hilft Ihnen, Defekte wie Gasporosität und Kaltverschlüsse zu vermeiden. Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihre Laboranforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- Vertikaler Labortiegelofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Was ist der Unterschied zwischen VAR- und ESR-Stahl? Wählen Sie den richtigen Prozess für überlegene Leistung

- Was ist die Funktion des Induktionsheiznetzteils beim Vakuumsintern? Steigerung der Effizienz in der Pulvermetallurgie

- Was ist ein Mittelfrequenz-Induktionsofen? Entdecken Sie schnelles, sauberes und präzises Metallschmelzen

- Wie funktioniert der Induktionsofen? Schnelles, sauberes Metallschmelzen freischalten

- Was ist das Funktionsprinzip eines Hochfrequenz-Induktionsschmelzofens? Schnelles, sauberes Schmelzen von Metall meistern

- Wie steuern Sie die Temperatur einer Induktionsspule? Beherrschen Sie das präzise Wärmemanagement für Ihren Prozess

- Wie dick ist die Auskleidung eines Induktionsofens? Sicherheit, Effizienz und Lebensdauer optimieren

- Was ist die Betriebsfrequenz eines Induktionsofens? Die Wahl der richtigen Frequenz für Ihre Anwendung