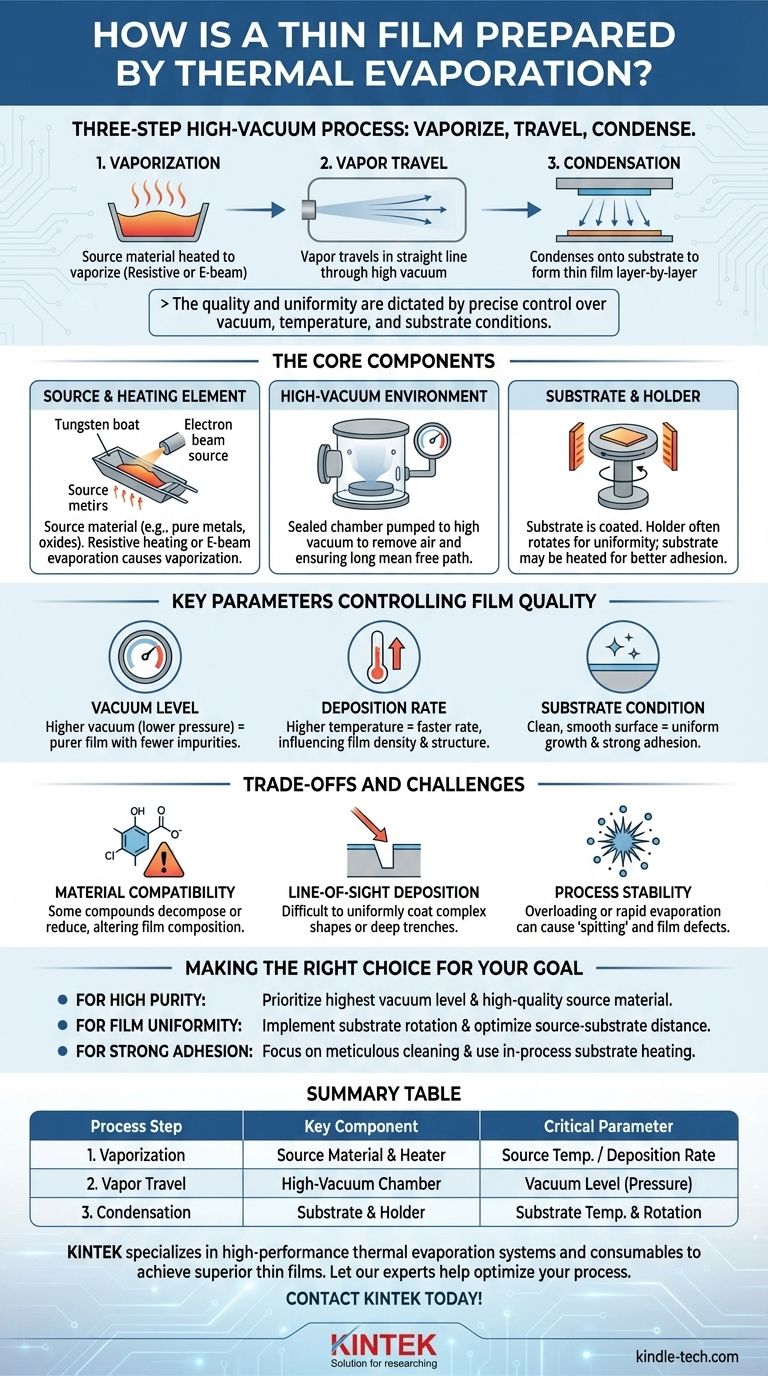

Im Wesentlichen stellt die thermische Verdampfung einen Dünnfilm in einem dreistufigen Prozess in einer Hochvakuumkammer her. Zuerst wird ein Ausgangsmaterial mit einem Widerstandsheizelement oder einem Elektronenstrahl erhitzt, bis es verdampft. Zweitens bewegen sich diese verdampften Atome oder Moleküle geradlinig durch das Vakuum. Schließlich landen sie auf einer kühleren Oberfläche, dem Substrat, wo sie kondensieren und Schicht für Schicht eine feste, dünne Schicht bilden.

Das Kernprinzip der thermischen Verdampfung ist der Phasenwechsel unter Vakuum. Es ist eine grundlegend einfache, geradlinige Abscheidungstechnik, bei der die Qualität und Gleichmäßigkeit des fertigen Films durch präzise Kontrolle von Vakuum, Temperatur und Substratbedingungen bestimmt werden.

Die Kernkomponenten des Verdampfungsprozesses

Um zu verstehen, wie ein Film hergestellt wird, müssen wir zunächst die wesentlichen Komponenten des Systems und die Rolle jeder einzelnen verstehen.

Das Ausgangsmaterial und das Heizelement

Der Prozess beginnt mit dem Material, das Sie abscheiden möchten, dem Ausgangsmaterial. Dies kann von reinen Metallen und Nichtmetallen bis hin zu spezifischen Oxiden und Nitriden reichen.

Dieses Material wird in einen Behälter, oft ein Wolfram-"Boot" oder einen Tiegel, gelegt. Beim Widerstandsheizen wird ein hoher elektrischer Strom durch das Boot geleitet, wodurch es sich erwärmt und das Ausgangsmaterial verdampft.

Alternativ verwendet die E-Beam-Verdampfung einen hochenergetischen Elektronenstrahl, der direkt auf das Ausgangsmaterial fokussiert wird und eine lokalisierte Verdampfung verursacht.

Die Hochvakuumumgebung

Der gesamte Prozess findet in einer versiegelten Kammer statt, die auf ein Hochvakuum gepumpt wird. Dieses Vakuum ist aus zwei Gründen entscheidend.

Erstens entfernt es Luft und andere Gasmoleküle, die mit dem heißen Dampf reagieren könnten, wodurch die Reinheit des abgeschiedenen Films gewährleistet wird.

Zweitens ermöglicht es dem verdampften Material, von der Quelle zum Substrat zu gelangen, ohne mit anderen Partikeln zu kollidieren. Diese ungehinderte, geradlinige Bewegung wird als lange mittlere freie Weglänge bezeichnet.

Das Substrat und der Halter

Das Substrat ist die Oberfläche, auf die der Dünnfilm abgeschieden wird. Es wird über dem Ausgangsmaterial auf einem Halter oder einer Bühne positioniert.

Um eine gleichmäßige Filmdicke über die gesamte Oberfläche zu gewährleisten, wird der Halter während der Abscheidung oft gedreht.

Das Substrat kann auch erhitzt werden. Dies kann die Haftung des Films verbessern und seine endgültige Kristallstruktur beeinflussen.

Schlüsselparameter zur Kontrolle der Filmqualität

Der Erfolg einer Abscheidung ist nicht automatisch. Er hängt von der sorgfältigen Verwaltung mehrerer wichtiger Prozessparameter ab, die die Eigenschaften des fertigen Films direkt beeinflussen.

Vakuumgrad

Die Qualität des Vakuums ist von größter Bedeutung. Ein höherer Vakuumgrad (niedrigerer Druck) führt direkt zu einem reineren Film mit weniger eingeschlossenen Verunreinigungen durch Restgase in der Kammer.

Abscheiderate

Die Rate, mit der der Film wächst, wird durch die Temperatur des Ausgangsmaterials gesteuert. Eine höhere Temperatur führt zu einer schnelleren Verdampfungsrate und folglich zu einer schnelleren Abscheiderate. Diese Rate kann die Dichte und Struktur des Films beeinflussen.

Substratzustand

Der Zustand des Substrats ist genauso wichtig wie der Abscheidungsprozess selbst. Eine raue oder unreine Substratoberfläche kann zu ungleichmäßigem Filmwachstum und schlechter Haftung führen.

Verständnis der Kompromisse und Herausforderungen

Obwohl effektiv, ist die thermische Verdampfung nicht ohne ihre Einschränkungen und betrieblichen Herausforderungen, die ein sorgfältiges Management erfordern.

Materialkompatibilität

Nicht alle Materialien sind für die thermische Verdampfung geeignet. Einige Verbindungen können sich beim Erhitzen zersetzen oder reduzieren, was bedeutet, dass der abgeschiedene Film nicht die gleiche chemische Zusammensetzung wie das Ausgangsmaterial aufweist.

Geradlinige Abscheidung

Da Dampf sich geradlinig bewegt, ist die thermische Verdampfung ein geradliniger Prozess. Dies erschwert das gleichmäßige Beschichten komplexer, dreidimensionaler Formen oder der Seiten tiefer Gräben.

Prozessstabilität

Es besteht ein ständiges Gleichgewicht zwischen der Maximierung der Abscheiderate und der Aufrechterhaltung der Stabilität. Eine Überladung eines Heizbootes oder zu schnelles Verdampfen kann zu Partikelbruch oder "Spitting" führen, bei dem kleine Klumpen festen Materials auf das Substrat geschleudert werden, wodurch Defekte im Film entstehen.

Die richtige Wahl für Ihr Ziel treffen

Die Anwendungen der thermischen Verdampfung sind vielfältig, von leitfähigen Schichten in OLED-Displays und Solarzellen bis hin zu Verbindungsschichten für Halbleiterwafer. Um erfolgreich zu sein, müssen Sie den Prozess auf Ihr spezifisches Ziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit liegt: Priorisieren Sie das Erreichen des höchstmöglichen Vakuums und stellen Sie sicher, dass Ihr Ausgangsmaterial von hoher Qualität ist.

- Wenn Ihr Hauptaugenmerk auf Filmgleichmäßigkeit liegt: Implementieren Sie eine kontrollierte Substratrotation und optimieren Sie den Abstand zwischen Quelle und Substrat.

- Wenn Ihr Hauptaugenmerk auf starker Haftung liegt: Konzentrieren Sie sich auf eine sorgfältige Substratreinigung und erwägen Sie die Verwendung einer Substratheizung während des Prozesses.

Durch die Beherrschung dieser grundlegenden Prinzipien können Sie die thermische Verdampfung effektiv nutzen, um hochwertige Dünnfilme für eine Vielzahl fortschrittlicher Anwendungen herzustellen.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselkomponente | Kritischer Parameter |

|---|---|---|

| 1. Verdampfung | Ausgangsmaterial & Heizung (Boot oder E-Beam) | Quellentemperatur / Abscheiderate |

| 2. Dampfbewegung | Hochvakuumkammer | Vakuumgrad (Druck) |

| 3. Kondensation | Substrat & Halter | Substrattemperatur & Rotation |

Bereit, überlegene Dünnfilme für Ihre Forschung oder Produktion zu erzielen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich thermischer Verdampfungssysteme und Verbrauchsmaterialien. Unsere Lösungen wurden entwickelt, um Ihnen zu helfen, die Vakuumabscheidung zu meistern und hohe Reinheit, ausgezeichnete Gleichmäßigkeit und starke Haftung für Ihre spezifische Anwendung zu gewährleisten – von OLEDs und Solarzellen bis hin zur Halbleiterverbindung.

Lassen Sie sich von unseren Experten bei der Optimierung Ihres Prozesses unterstützen. Kontaktieren Sie KINTEK noch heute, um Ihre Dünnfilm-Anforderungen für Ihr Labor zu besprechen!

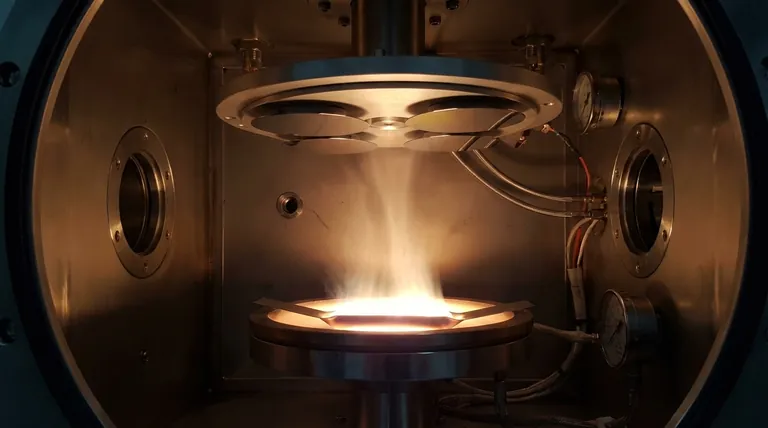

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was ist die thermische Verdampfungstechnik? Ein Leitfaden zur Dünnschichtabscheidung für Ihr Labor

- Wofür wird die thermische Verdampfung zum Abscheiden verwendet? Ein Leitfaden zu Metallen, Verbindungen und wichtigen Anwendungen

- Aus welchem Material besteht das häufig verwendete Boot bei der thermischen Verdampfung? Das richtige Material für hochreine Abscheidung wählen

- Was sind die Nachteile der thermischen Verdampfung? Verständnis der Einschränkungen für Hochleistungsanwendungen

- Was ist thermische Verdampfung? Ein einfacher Leitfaden zur Dünnschichtabscheidung