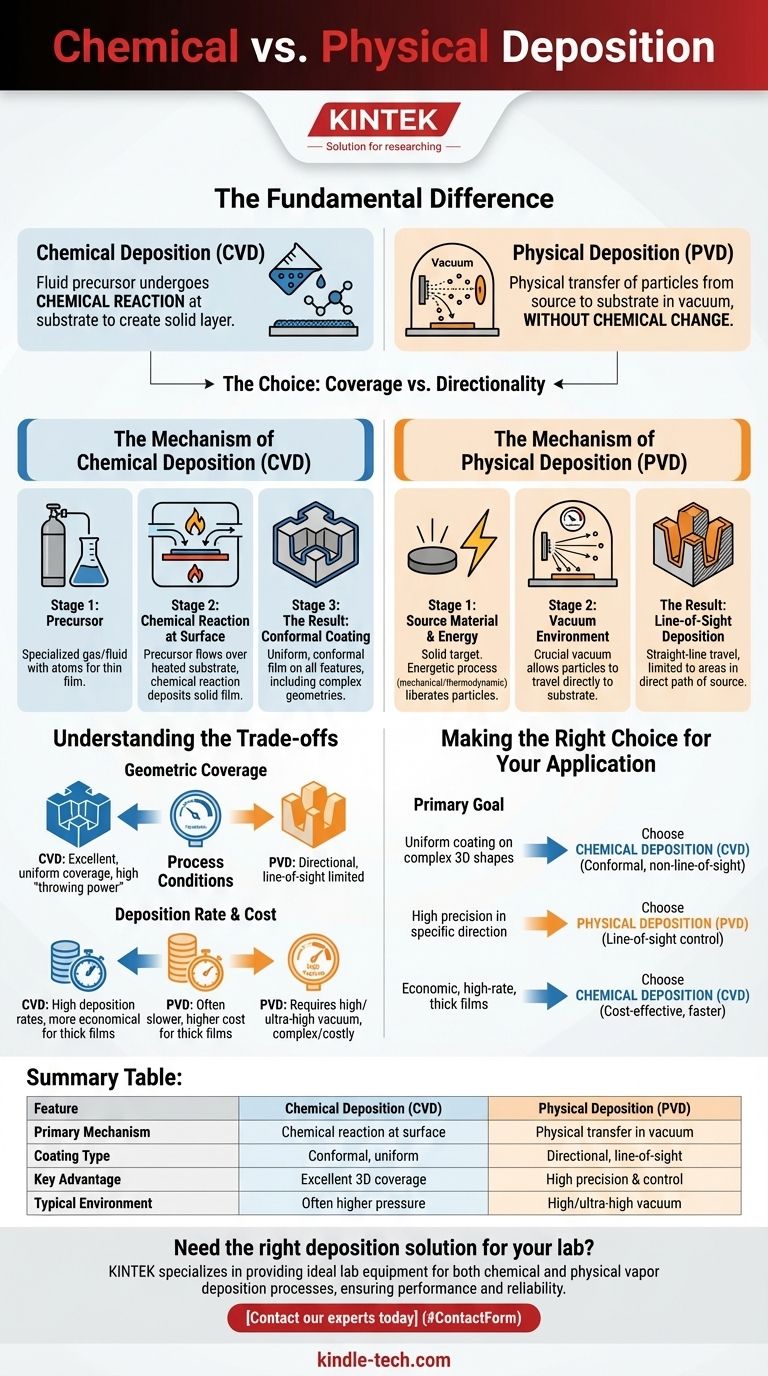

Der grundlegende Unterschied zwischen chemischer und physikalischer Abscheidung liegt in der Art und Weise, wie das Material auf einer Oberfläche ankommt und sich bildet. Bei der chemischen Abscheidung wird ein flüssiger Vorläufer verwendet, der auf dem Substrat eine chemische Reaktion eingeht, um eine feste Schicht zu bilden. Im Gegensatz dazu nutzt die physikalische Abscheidung mechanische oder thermodynamische Kräfte in einem Vakuum, um Partikel von einer Quelle auf das Substrat zu übertragen, ohne eine chemische Veränderung.

Die Wahl zwischen chemischer und physikalischer Abscheidung ist letztendlich eine Wahl zwischen Abdeckung und Gerichtetheit. Chemische Methoden eignen sich hervorragend zum Erzeugen gleichmäßiger, konformer Beschichtungen auf komplexen Formen, während physikalische Methoden eine präzise Abscheidung entlang der Sichtlinie bieten.

Der Mechanismus der chemischen Abscheidung

Die chemische Gasphasenabscheidung (CVD) ist die häufigste Form der chemischen Abscheidung. Ihr Prozess ist durch eine Reaktion definiert, die die neue Schicht Atom für Atom aufbaut.

Die Rolle des Präkursors

Der Prozess beginnt mit einem Vorläufermaterial, typischerweise einem speziellen Gas oder einer Flüssigkeit. Dieser Vorläufer enthält die Atome, die schließlich den Dünnfilm bilden werden.

Die chemische Reaktion an der Oberfläche

Dieser Vorläufer wird in eine Kammer eingeführt, wo er über das Zielobjekt, das Substrat, strömt. Energie (wie Wärme) löst auf der Oberfläche des Substrats eine chemische Reaktion aus, die den Vorläufer zersetzt und einen festen Film abscheidet.

Das Ergebnis: Konforme Beschichtung

Da die Abscheidung durch eine chemische Reaktion an jeder verfügbaren Oberfläche erfolgen kann, ist der resultierende Film hochgradig konform. Er beschichtet alle Merkmale, einschließlich Löcher, Vertiefungen und komplexe 3D-Geometrien, gleichmäßig, ohne durch die Richtung der Quelle begrenzt zu sein.

Der Mechanismus der physikalischen Abscheidung

Die physikalische Gasphasenabscheidung (PVD) umfasst eine Reihe von Techniken, die Material physisch von einer Quelle zu einem Ziel bewegen.

Das Ausgangsmaterial und die Energie

Der Prozess beginnt mit einem festen Ausgangsmaterial oder "Target". Ein energetischer Prozess – wie mechanische, elektromechanische oder thermodynamische Kraft – wird verwendet, um Atome oder Moleküle aus dieser Quelle freizusetzen.

Die Vakuumumgebung

Dieser gesamte Prozess findet in einer Vakuumkammer statt. Das Vakuum ist entscheidend, da es den freigesetzten Partikeln ermöglicht, direkt zum Substrat zu gelangen, ohne mit anderen Gasmolekülen in der Luft zu kollidieren.

Das Ergebnis: Sichtlinien-Abscheidung

Die Partikel bewegen sich in einer geraden Linie von der Quelle zum Substrat und erzeugen eine Sichtlinien-Abscheidung. Jeder Bereich, der nicht im direkten Pfad der Quelle liegt, wie z. B. die Seiten eines tiefen Grabens, erhält wenig oder keine Beschichtung.

Die Kompromisse verstehen

Die unterschiedlichen Mechanismen von CVD und PVD schaffen klare Vor- und Nachteile für verschiedene Anwendungen.

Geometrische Abdeckung

CVD hat eine hohe "Wurfweite", wodurch es möglich ist, gleichmäßige Filme auf komplizierten Formen zu erzeugen. PVD ist gerichtet, was eine Einschränkung für komplexe Geometrien, aber ein Vorteil für Anwendungen ist, die präzise, gemusterte Beschichtungen erfordern.

Prozessbedingungen

PVD erfordert fast immer ein Hoch- oder Ultrahochvakuum, was die Komplexität und die Kosten erhöhen kann. CVD-Prozesse können oft bei höheren Drücken durchgeführt werden und erfordern typischerweise nicht das gleiche Vakuumniveau.

Abscheidungsrate und Kosten

Für die Herstellung dicker Beschichtungen ist CVD oft wirtschaftlicher. Es kann hohe Abscheidungsraten erzielen und ist im Allgemeinen besser für die großtechnische Produktion geeignet, bei der Gleichmäßigkeit über komplexe Teile hinweg unerlässlich ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Methode erfordert ein klares Verständnis des primären Ziels Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Formen liegt: Die chemische Abscheidung ist aufgrund ihrer nicht-sichtliniengebundenen, konformen Natur die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der präzisen Abscheidung eines Materials in einer bestimmten Richtung liegt: Die physikalische Abscheidung bietet die Sichtlinienkontrolle, die für diese Anwendungen erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der wirtschaftlichen, hochratigen Produktion dicker Filme liegt: Die chemische Abscheidung bietet oft eine kostengünstigere Lösung, ohne ein Ultrahochvakuum zu erfordern.

Das Verständnis dieses Kernunterschieds zwischen chemischer Reaktion und physikalischer Übertragung ist der Schlüssel zur Auswahl des optimalen Prozesses für Ihre spezifischen Material- und Geometrieanforderungen.

Zusammenfassungstabelle:

| Merkmal | Chemische Abscheidung (CVD) | Physikalische Abscheidung (PVD) |

|---|---|---|

| Primärer Mechanismus | Chemische Reaktion an der Substratoberfläche | Physikalischer Transfer in einem Vakuum |

| Beschichtungstyp | Konform, gleichmäßig auf komplexen Formen | Gerichtet, Sichtlinie |

| Hauptvorteil | Hervorragende Abdeckung von 3D-Geometrien | Hohe Präzision und Kontrolle |

| Typische Umgebung | Oft höherer Druck | Erfordert Hoch-/Ultrahochvakuum |

Benötigen Sie die richtige Abscheidungslösung für die spezifischen Materialien und Geometrien Ihres Labors?

KINTEK ist spezialisiert auf die Bereitstellung der idealen Laborausrüstung für chemische und physikalische Gasphasenabscheidungsprozesse. Ob Sie gleichmäßige Beschichtungen auf komplexen 3D-Teilen oder präzise, gerichtete Dünnschichten benötigen, unsere Expertise gewährleistet die Leistung und Zuverlässigkeit, die Ihre Forschung erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Dünnschichtabscheidungsanforderungen Ihres Labors mit Präzisionsgeräten und Verbrauchsmaterialien unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Wie reinigt man Substrate für die Dünnschichtabscheidung? Erzielen Sie makellose Oberflächen für überragende Filmqualität

- Wie funktioniert der Zweizyklusprozess des RF-Sputterns? Beherrschen Sie die Dünnschichtabscheidung mit Präzision

- Was sind die Parameter der CVD? Temperatur, Druck und Fluss für perfekte Schichten beherrschen

- Was ist die Auswirkung von Kohlenstoffnanoröhrchen auf das Pflanzenwachstum? Ein zweischneidiges Schwert für die Landwirtschaft

- Was ist die chemische Gasphasenabscheidung zur Synthese von Nanoröhren? Meistern Sie die skalierbare, hochwertige Produktion

- Warum sind präzise gesteuerte Ammoniak (NH3)-Fluss- und Vakuumsysteme für den Nitridierungsprozess von Titannitrid (TiN)-Dünnschichten erforderlich?

- Welches Gas dient als Trägergas bei der CVD-Graphensynthese? H₂ und Ar meistern für überragende Qualität

- Was ist die Bedeutung eines Gasflussreglers in einem CVD-System? Präzision bei der Kontrolle von Graphenschichten meistern