Im Wesentlichen wird eine Diamond-Like Carbon (DLC)-Beschichtung mittels eines Vakuumkammerprozesses aufgetragen, bei dem ein hochenergetisches Plasma aus einer Kohlenwasserstoffquelle erzeugt wird. Dieses Plasma zerlegt das Ausgangsmaterial in Kohlenstoff- und Wasserstoffionen, die dann beschleunigt und auf die Oberfläche des Zielbauteils abgeschieden werden. Wenn diese Ionen auf die Oberfläche treffen, verbinden und "rekombinieren" sie sich zu einer extrem harten, dichten und glatten amorphen Kohlenstoffschicht mit diamantähnlichen Eigenschaften.

Das Grundprinzip ist nicht das Lackieren oder Plattieren, sondern der Aufbau einer neuen Oberfläche, Atom für Atom. Ein hochenergetischer Vakuumprozess wandelt ein Gas in einen festen Film um, der atomar mit dem Bauteil verbunden ist und ihm außergewöhnliche Härte und Gleitfähigkeit verleiht.

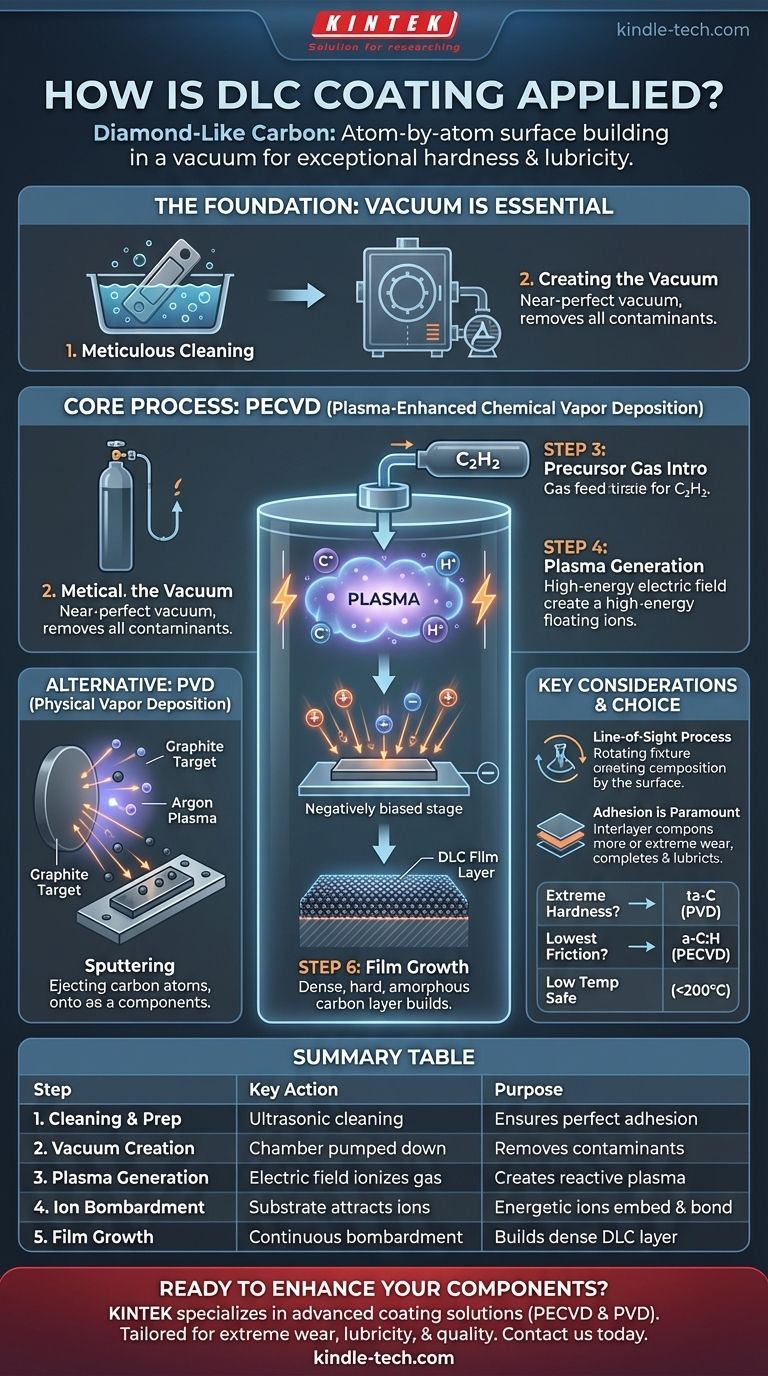

Die Grundlage: Warum ein Vakuum unerlässlich ist

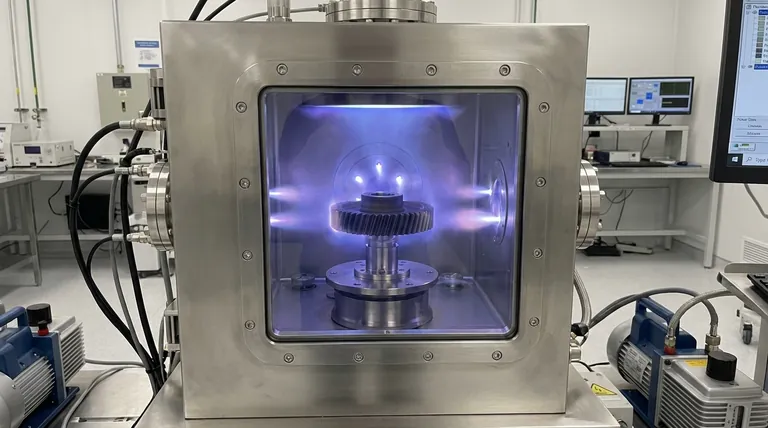

Bevor eine Beschichtung aufgetragen werden kann, muss der Prozess in einer kontrollierten Umgebung stattfinden. Der gesamte Abscheidungsprozess erfolgt in einer versiegelten Vakuumkammer.

Schritt 1: Akribische Reinigung

Der wichtigste Faktor für eine erfolgreiche Beschichtung ist die Sauberkeit des Substrats. Jegliches Öl, Fett oder mikroskopische Verunreinigungen verhindern, dass der DLC-Film richtig haftet, was zu schlechter Haftung und Versagen führt. Die Teile durchlaufen einen mehrstufigen, oft Ultraschall-Reinigungs-Prozess.

Schritt 2: Erzeugen des Vakuums

Die vorbereiteten Komponenten werden in die Kammer geladen, die dann auf ein nahezu perfektes Vakuum abgepumpt wird. Dies entfernt alle atmosphärischen Gase und potenziellen Verunreinigungen und stellt sicher, dass nur die Atome vorhanden sind, die absichtlich für den Beschichtungsprozess eingeführt wurden.

Der Kernprozess: Plasma-Enhanced Chemical Vapor Deposition (PECVD)

Die von Ihrer Quelle beschriebene Methode ist eine Form der PECVD, eine der gebräuchlichsten Methoden zur Auftragung von DLC. Sie verwendet ein Prekursor-Gas als Quelle für die Kohlenstoffatome.

Schritt 3: Einführung des Prekursor-Gases

Eine präzise Menge eines Kohlenwasserstoffgases, wie z.B. Acetylen (C₂H₂), wird in die Vakuumkammer eingeleitet. Dieses Gas enthält die essentiellen Kohlenstoff- und Wasserstoffatome, die zur Bildung der Beschichtung benötigt werden.

Schritt 4: Erzeugung des Plasmas

Ein starkes elektrisches Feld wird innerhalb der Kammer angelegt. Diese immense Energie entreißt den Gasmolekülen Elektronen, zerlegt sie und erzeugt ein glühendes, ionisiertes Gas, bekannt als Plasma. Dieses Plasma ist eine hochreaktive Mischung aus Kohlenstoffionen, Wasserstoffionen und anderen molekularen Fragmenten.

Schritt 5: Abscheidung durch Ionenbeschuss

Das zu beschichtende Bauteil (das Substrat) erhält eine negative elektrische Vorspannung. Dies zieht die positiv geladenen Ionen aus dem Plasma an, wodurch sie beschleunigt werden und mit erheblicher Energie auf die Oberfläche treffen. Dies ist die "Sprüh"-Aktion, die Ihre Quelle beschreibt.

Schritt 6: Filmbildung

Wenn die energetischen Kohlenstoff- und Wasserstoffionen auf die Oberfläche treffen, lagern sie sich ein und bilden starke kovalente Bindungen mit dem Substrat und untereinander. Dieser kontinuierliche Beschuss baut die DLC-Filmschicht Schicht für Schicht auf und erzeugt eine dichte, harte und atomar glatte amorphe Struktur.

Eine alternative Methode: Physical Vapor Deposition (PVD)

Es ist wichtig zu wissen, dass PECVD nicht die einzige Methode ist. PVD ist eine weitere gängige Technik, die mit einem festen Material anstelle eines Gases beginnt.

Wie sich PVD unterscheidet

Bei einem PVD-Prozess wie dem Sputtern wird ein fester Block aus hochreinem Graphit als Target verwendet. Anstelle eines Kohlenwasserstoffgases wird ein Inertgas wie Argon eingeführt und ionisiert, um ein Plasma zu erzeugen. Dieses Argonplasma wird verwendet, um das Graphit-Target zu beschießen, wodurch Kohlenstoffatome physikalisch abgeschlagen oder "gesputtert" werden, die dann durch das Vakuum wandern und sich auf dem Bauteil ablagern.

Verständnis der Kompromisse und wichtigen Überlegungen

Das Auftragen einer DLC-Beschichtung ist ein anspruchsvoller Prozess mit spezifischen Einschränkungen und Vorteilen, die ihren Einsatz bestimmen.

Es ist ein Sichtlinienprozess

Die Plasmaionen bewegen sich in relativ geraden Linien. Das bedeutet, dass jede Oberfläche, die "versteckt" ist oder tiefe, komplexe interne Geometrien aufweist, keine gleichmäßige Beschichtung erhält. Teile müssen oft auf komplexen Vorrichtungen montiert werden, die sich während des Prozesses drehen, um eine gleichmäßige Abdeckung zu gewährleisten.

Haftung ist von größter Bedeutung

Der DLC-Film ist unglaublich hart, aber er ist nur so haltbar wie seine Verbindung zum darunter liegenden Material. Oft wird zuerst eine sehr dünne "Zwischenschicht" aus einem anderen Material, wie Chrom oder Silizium, abgeschieden, um als atomarer Klebstoff zwischen dem Substrat und der endgültigen DLC-Schicht zu wirken.

Nicht alle DLC sind gleich

Durch die Steuerung der Prozessparameter – wie die Menge an Wasserstoff im Prekursor-Gas oder die Energie des Plasmas – können Ingenieure die endgültigen Eigenschaften feinabstimmen. Dies führt zu verschiedenen Arten von DLC, von hydrierten Versionen (a-C:H), die extrem gleitfähig sind, bis hin zu wasserstofffreien Versionen (ta-C), die außergewöhnlich hart sind.

Die richtige Wahl für Ihr Ziel treffen

Die Methode und Art des DLC werden basierend auf dem gewünschten Ergebnis für das Bauteil ausgewählt.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit liegt: Ein wasserstofffreies (ta-C) DLC, oft mittels eines PVD-Lichtbogenprozesses aufgetragen, ist typischerweise die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der geringstmöglichen Reibung (Gleitfähigkeit) liegt: Ein hydriertes (a-C:H) DLC, aufgetragen mittels PECVD, ist oft die effektivste und wirtschaftlichste Lösung.

- Wenn Ihr Bauteil temperaturempfindlich ist: Alle DLC-Prozesse gelten als "Niedertemperatur"-Prozesse (typischerweise unter 200°C), wodurch sie sicher für wärmebehandelte Stähle und andere empfindliche Materialien sind.

Letztendlich zeigt das Verständnis, wie DLC aufgetragen wird, dass es sich um einen präzisen Ingenieurprozess handelt, der darauf abzielt, die Oberflächeneigenschaften eines Materials grundlegend zu verbessern.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Reinigung & Vorbereitung | Ultraschallreinigung des Substrats | Gewährleistet perfekte Haftung durch Entfernen von Verunreinigungen |

| 2. Vakuumerzeugung | Kammer wird abgepumpt | Entfernt atmosphärische Gase und Verunreinigungen |

| 3. Plasmaerzeugung | Elektrisches Feld ionisiert Prekursor-Gas | Erzeugt reaktives Plasma aus Kohlenstoff-/Wasserstoffionen |

| 4. Ionenbeschuss | Negativ vorgespanntes Substrat zieht Ionen an | Energetische Ionen lagern sich ein und binden an die Oberfläche |

| 5. Filmbildung | Kontinuierlicher Ionenbeschuss | Baut eine dichte, harte, amorphe Kohlenstoffschicht Atom für Atom auf |

Bereit, Ihre Komponenten mit einer Hochleistungs-DLC-Beschichtung zu verbessern?

Bei KINTEK sind wir auf fortschrittliche Beschichtungslösungen für Labore und Hersteller spezialisiert. Unsere Expertise in PECVD- und PVD-Prozessen stellt sicher, dass Ihre Teile genau die Oberflächeneigenschaften erhalten, die Sie benötigen – sei es für extreme Verschleißfestigkeit, überragende Gleitfähigkeit oder Korrosionsschutz.

Wir bieten:

- Maßgeschneiderte Beschichtungslösungen: Wählen Sie zwischen hydriertem (a-C:H) für geringe Reibung oder wasserstofffreiem (ta-C) für maximale Härte.

- Präzision und Qualität: Unsere kontrollierten Vakuumprozesse garantieren gleichmäßige, haftende Beschichtungen selbst auf komplexesten Geometrien.

- Expertenunterstützung: Von der Materialauswahl bis zur Nachbeschichtungsanalyse ist unser Team für den Erfolg Ihres Projekts da.

Kontaktieren Sie uns noch heute, um zu besprechen, wie eine KINTEK DLC-Beschichtung Ihre Verschleiß- und Reibungsprobleme lösen kann.

Angebot einholen & Ihr Projekt besprechen

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Wie sind Wafer und Elektroden in einem PECVD-System konfiguriert? Beherrschung der Parallelplattenarchitektur

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor

- Wie beeinflusst die HF-Frequenz in PECVD die Mikrostruktur von Siliziumnitrid? Optimieren Sie Ihre Filmdichte & Spannung

- Was ist Plasma-aktivierte Gasphasenabscheidung? Eine Niedertemperatur-Beschichtungslösung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was ist PECVD in Solarzellen? Der Schlüssel zu hocheffizienter Antireflexion und Passivierung

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung