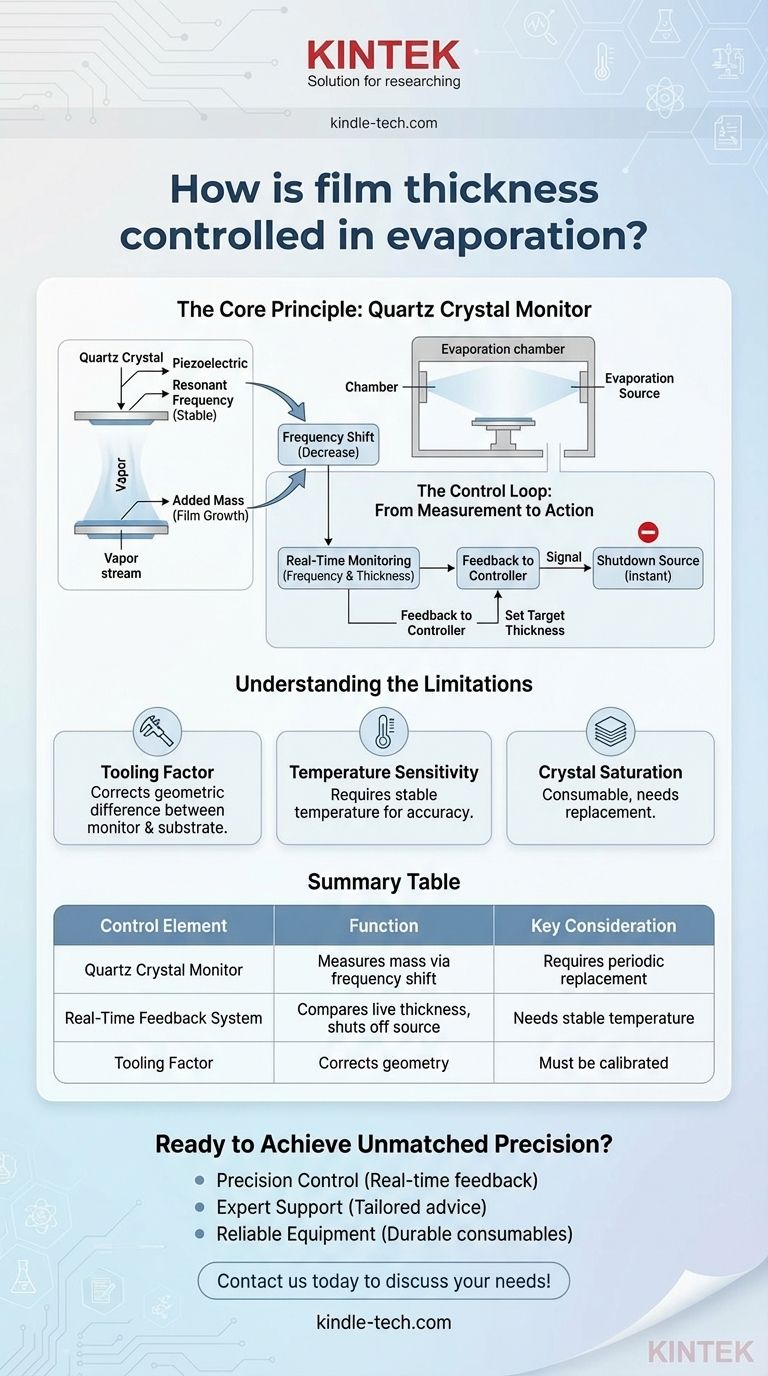

Um die Schichtdicke bei der Verdampfung zu steuern, wird ein Echtzeit-Rückkopplungssystem verwendet, dessen Zentrum ein Gerät namens Quarzkristallmonitor bildet. Dieser Monitor misst die Wachstumsrate der Schicht in Echtzeit und signalisiert der Verdampfungsquelle, sich in dem Moment abzuschalten, in dem die gewünschte Dicke erreicht ist, was eine Präzision bis in den Nanometerbereich ermöglicht.

Das Kernprinzip ist elegant: Ein Quarzkristall schwingt mit einer bestimmten Frequenz. Wenn sich verdampftes Material auf dem Kristall ablagert, nimmt seine Masse zu, was zu einer Abnahme der Schwingungsfrequenz führt. Diese Frequenzänderung wird präzise gemessen und in Echtzeit in eine Schichtdickenmessung umgerechnet.

Das Prinzip: Wie Masse zu einer Messung wird

Die Wirksamkeit dieser Technik beruht auf den einzigartigen Eigenschaften des Quarzkristalls und einer direkten Beziehung zwischen Masse und Frequenz. Das Verständnis dieses Prinzips ist der Schlüssel zum Vertrauen in den Prozess.

Der piezoelektrische Effekt

Ein Quarzkristall ist piezoelektrisch, was bedeutet, dass er sich physisch verformt, wenn eine Spannung angelegt wird. Durch Anlegen einer Wechselspannung kann der Kristall dazu gebracht werden, mit einer sehr stabilen und vorhersagbaren Frequenz zu oszillieren oder zu vibrieren.

Festlegung einer Resonanzfrequenz

Jeder Quarzkristallmonitor besitzt eine natürliche, stabile Resonanzfrequenz. Diese Frequenz dient als Basislinie – der „Nullpunkt“ –, bevor die Materialabscheidung beginnt.

Die Auswirkung der hinzugefügten Masse

Während der Verdampfung beschichtet der Strom des verdampften Materials alles in der Kammer, einschließlich der Oberfläche des Quarzkristalls. Diese winzige Massenzunahme macht den Kristall schwerer.

Ein schwereres Objekt schwingt langsamer als ein leichteres. Daher beginnt die Resonanzfrequenz des Kristalls auf hochgradig vorhersagbare Weise abzunehmen, wenn die Schicht auf dem Kristall wächst.

Von der Frequenzverschiebung zur Dicke

Das System misst diesen Frequenzabfall kontinuierlich. Die Frequenzänderung ist direkt proportional zur Masse des Materials, das auf die Oberfläche des Kristalls abgeschieden wurde.

Da die Dichte des verdampften Materials bekannt ist, kann der Systemcontroller aus dieser Massenmessung sofort die Dicke der Schicht berechnen.

Der Regelkreis: Von der Messung zur Aktion

Die Messung selbst ist nur die halbe Miete. Ihre wahre Stärke liegt darin, wie sie zur aktiven Steuerung der Abscheidung genutzt wird.

Echtzeit-Prozessüberwachung

Diese Frequenzmessung ist keine Nachkontrolle. Sie erfolgt live, Moment für Moment, und liefert eine sofortige Ablesung der Schichtdicke und der Wachstumsrate.

Der Rückkopplungsmechanismus

Das Signal des Quarzkristallmonitors wird direkt an die Hauptsteuerung der Verdampfungsanlage weitergeleitet. Der Benutzer legt eine Zieldicke für die Schicht vorab fest.

Auslösen der Abschaltung

Die Steuerung vergleicht die Echtzeit-Dickenmessung ständig mit der Zieldicke. Sobald sie übereinstimmen, sendet sie ein Signal, um die Verdampfungsquelle (wie einen Elektronenstrahl oder einen thermischen Heizdraht) abzuschalten und die Abscheidung sofort zu stoppen.

Verständnis der Einschränkungen

Obwohl die Quarzkristallüberwachung unglaublich präzise ist, gibt es praktische Aspekte, die für genaue und reproduzierbare Ergebnisse berücksichtigt werden müssen.

Der „Tooling Factor“ (Werkzeugfaktor)

Der Kristallmonitor befindet sich an einer anderen Position als Ihre eigentliche Probe (Substrat). Aufgrund der Kammergeometrie kann die auf den Monitor abgeschiedene Materialmenge leicht von der auf dem Substrat abweichenden sein.

Ein Tooling Factor ist ein Kalibrierungswert, der verwendet wird, um diesen geometrischen Unterschied zu korrigieren und sicherzustellen, dass die Dicke auf Ihrem Substrat der tatsächlich beabsichtigten entspricht.

Temperaturabhängigkeit

Die Resonanzfrequenz von Quarz ist auch temperaturempfindlich. Erhebliche Temperaturschwankungen während des Abscheidungsprozesses können zu Fehlern bei der Dickenmessung führen. Die Aufrechterhaltung einer stabilen Prozesstemperatur ist für die Genauigkeit entscheidend.

Kristallsättigung und Lebensdauer

Der Kristall ist eine Verbrauchskomponente. Wenn sich über viele Läufe hinweg mehr Material abscheidet, wird er so schwer, dass seine Schwingung instabil werden oder ganz aufhören kann. Dies wird als Kristallversagen bezeichnet, und der Kristall muss regelmäßig ausgetauscht werden, um einen zuverlässigen Betrieb zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Indem Sie diese Prinzipien verstehen, können Sie von der bloßen Bedienung der Geräte dazu übergehen, Ihren Abscheidungsprozess für optimale Ergebnisse intelligent zu steuern.

- Wenn Ihr Hauptaugenmerk auf maximaler Genauigkeit liegt: Sie müssen Kalibrierungsläufe durchführen, um den Tooling Factor für Ihr spezifisches Material und Ihre Kammergeometrie genau zu bestimmen.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Sie müssen die Stabilisierung aller Prozessparameter priorisieren, insbesondere der Kammertemperatur und der physischen Platzierung von Monitor und Substraten.

- Wenn Ihr Hauptaugenmerk auf zuverlässigem Betrieb liegt: Sie müssen einen Zeitplan für die Überwachung der Kristalllebensdauer und den proaktiven Austausch von Kristallen einführen, bevor diese ausfallen und einen Abscheidungslauf ruinieren.

Letztendlich geht es bei der Beherrschung der Dickenkontrolle darum, ein physikalisches Prinzip in einen präzisen und reproduzierbaren technischen Prozess umzuwandeln.

Zusammenfassungstabelle:

| Steuerelement | Funktion | Wichtige Überlegung |

|---|---|---|

| Quarzkristallmonitor | Misst Massenabscheidung durch Frequenzverschiebung | Muss aufgrund von Sättigung regelmäßig ersetzt werden |

| Echtzeit-Rückkopplungssystem | Vergleicht Live-Dicke mit Zielwert, schaltet Quelle ab | Benötigt stabile Temperatur für Genauigkeit |

| Tooling Factor | Korrigiert geometrische Unterschiede zwischen Monitor und Substrat | Muss für spezifische Kammerkonfigurationen kalibriert werden |

Sind Sie bereit, unübertroffene Präzision bei Ihrer Dünnschichtabscheidung zu erreichen?

Bei KINTEK sind wir auf die Bereitstellung fortschrittlicher Laborgeräte spezialisiert, einschließlich Verdampfungssystemen mit hochentwickelter Quarzkristallüberwachungstechnologie. Ob in der Forschung, der Halbleiterfertigung oder der Materialwissenschaft – unsere Lösungen gewährleisten Nanometer-Genauigkeit und reproduzierbare Ergebnisse für alle Ihre Dünnschichtanwendungen.

Lassen Sie uns Ihnen helfen, Ihren Prozess zu optimieren:

- Präzise Steuerung: Erzielen Sie exakte Schichtdicken mit Echtzeit-Rückkopplungssystemen.

- Fachkundige Unterstützung: Erhalten Sie maßgeschneiderte Beratung zur Kalibrierung des Tooling Factors und zur Prozessstabilisierung.

- Zuverlässige Ausrüstung: Greifen Sie auf langlebige Verbrauchsmaterialien und Überwachungskomponenten zu, die für eine langfristige Leistung ausgelegt sind.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen an Laborgeräte zu besprechen und herauszufinden, wie KINTEK Ihre Verdampfungsprozesse verbessern kann!

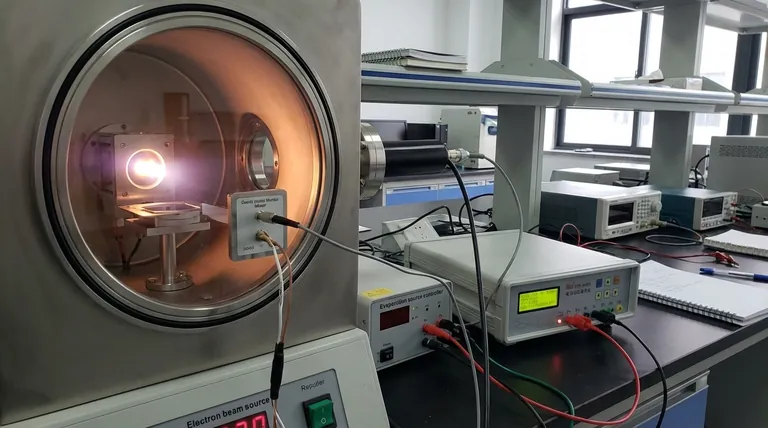

Visuelle Anleitung

Ähnliche Produkte

- Ausrüstung für Batterielabore Batterietestgerät für Kapazität und umfassende Tests

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Hochleistungs-Gefriertrockner für Forschung und Entwicklung

- Mehrzonen-CVD-Röhrenofenmaschine für chemische Gasphasenabscheidung

Andere fragen auch

- Wie wird eine Dünnschicht mittels thermischer Verdampfung hergestellt? Ein Leitfaden für hochreine Abscheidungen

- Wie wird die Dicke einer abgeschiedenen Schicht gemessen? Meisterung optischer Interferenztechniken

- Was sind zwei gängige Methoden zur Erhitzung des Ausgangsmaterials bei der Verdampfung? Widerstandsheizung vs. Elektronenstrahl-Methoden

- Wie hoch ist die Temperatur bei der Elektronenstrahlverdampfung? Beherrschung des Zwei-Zonen-Thermoprozesses für Präzisionsfilme

- Wie hoch ist die Abscheiderate bei der Elektronenstrahlverdampfung? Präzise Steuerung von 0,1 bis 100 nm/min

- Was ist der Vorteil der thermischen Verdampfung gegenüber dem Sputtern? Schnellere, kostengünstige Dünnschichtabscheidung

- Kann Gold verdampft werden? Die Erschließung der Abscheidung von hochreinen Dünnschichten

- Was ist das Prinzip der Elektronenstrahlverdampfung? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten