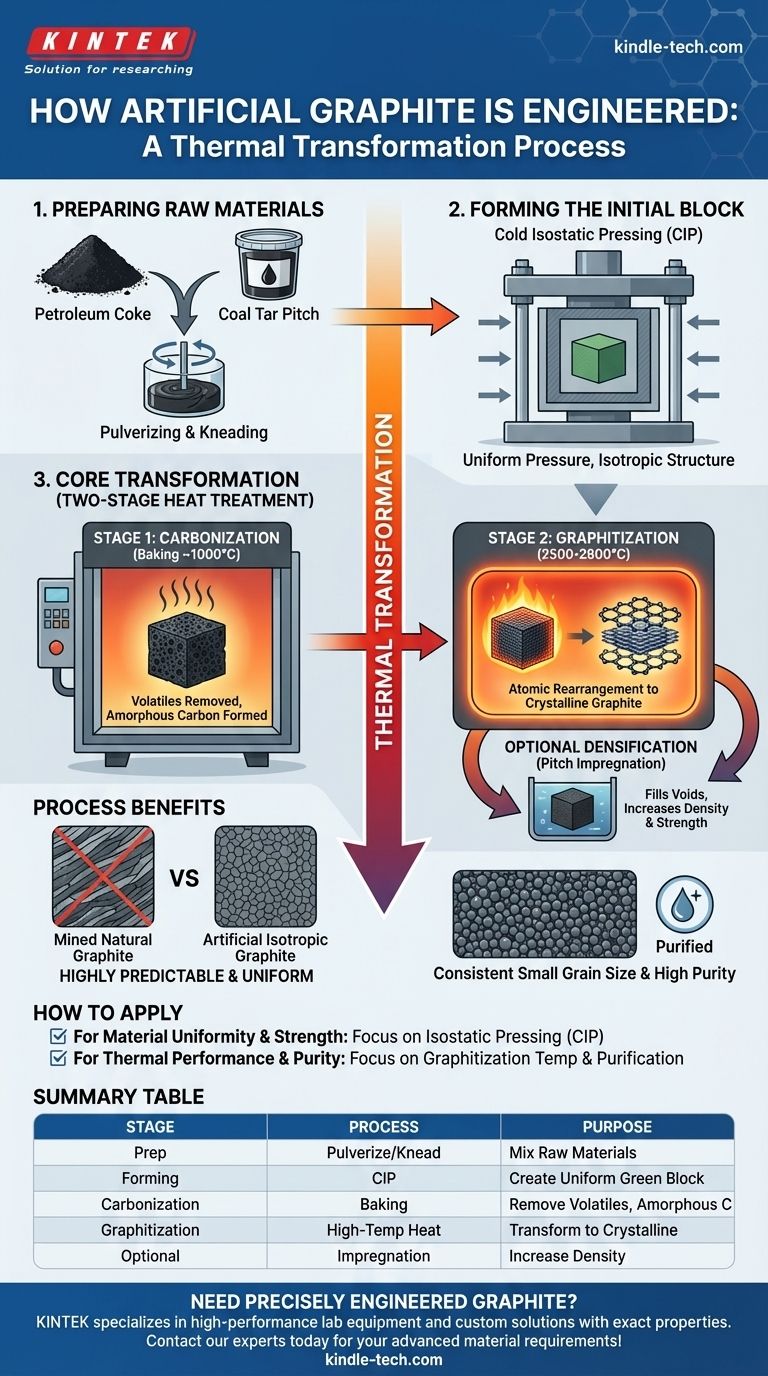

Kurz gesagt: Synthetischer Graphit wird nicht abgebaut, sondern entwickelt. Er wird hergestellt, indem kohlenstoffreiche Rohstoffe wie Petrolkoks und Kohlenteerpech genommen, in eine gewünschte Form gepresst und anschließend einem intensiven, mehrstufigen Wärmebehandlungsprozess unterzogen werden, der den amorphen Kohlenstoff in eine reine, kristalline Graphitstruktur umwandelt.

Die entscheidende Erkenntnis ist, dass die Herstellung von synthetischem Graphit ein Prozess der thermischen Umwandlung ist. Er wandelt ungeordnete Kohlenstoffatome durch extreme Hitze, typischerweise zwischen 2500–2800 °C, in das hochgeordnete, geschichtete Gitter des Graphits um.

Der Herstellungsplan: Eine Schritt-für-Schritt-Aufschlüsselung

Die Herstellung von hochwertigem synthetischem Graphit, insbesondere von isostatischem Graphit, ist ein präziser und kontrollierter Prozess. Jede Stufe dient dazu, spezifische Eigenschaften in das Endmaterial einzubringen.

H3: Vorbereitung der Rohstoffe

Der Prozess beginnt mit sorgfältig ausgewählten Rohstoffen, hauptsächlich Petrolkoks (ein fester Kohlenstoff-Nebenprodukt der Ölraffination) und Kohlenteerpech (ein Bindemittel).

Der Koks wird zunächst kalziniert (erhitzt), um Verunreinigungen zu entfernen, und dann zu einem feinen Pulver pulverisiert. Dieses Pulver wird mit dem erhitzten Pech, das als Bindemittel dient, gemischt und geknetet, wodurch eine homogene, pastöse Mischung entsteht.

H3: Formung des Anfangsblocks

Diese Rohmischung wird dann zu einem festen Block geformt, oft als „grüner“ Block bezeichnet. Eine Schlüsselmethode für Hochleistungs-Graphit ist das kalte isostatische Pressen (CIP).

Bei dieser Technik wird das Material in eine flexible Form gebracht und mithilfe eines flüssigen Mediums aus allen Richtungen extrem hohem Druck ausgesetzt. Dies gewährleistet, dass der Block eine hochgradig gleichmäßige Dichte und eine isotrope Struktur aufweist, was bedeutet, dass seine Eigenschaften in alle Richtungen gleich sind.

Die Kernumwandlung: Von Kohlenstoff zu Graphit

Sobald der Block geformt ist, durchläuft er eine zweistufige Wärmebehandlung, die seine Atomstruktur grundlegend verändert.

H3: Stufe 1: Karbonisierung (Brennen)

Der geformte Block wird in einer sauerstofffreien Umgebung langsam erhitzt. Dieser anfängliche Brennprozess, bekannt als Karbonisierung, entfernt flüchtige Verbindungen aus dem Pechbindemittel.

Das Ergebnis ist ein harter, spröder und poröser Block aus amorphem Kohlenstoff.

H3: Stufe 2: Graphitierung (Die endgültige Umwandlung)

Dies ist der kritischste und energieintensivste Schritt. Der karbonisierte Block wird in einem Spezialofen auf extrem hohe Temperaturen, typischerweise zwischen 2500 °C und 2800 °C, erhitzt.

Bei diesen Temperaturen haben die ungeordneten Kohlenstoffatome genügend Energie, um sich in die geordnete, hexagonale und geschichtete Kristallstruktur des Graphits umzulagern.

H3: Optionale Verdichtung

Für Anwendungen, die maximale Dichte und minimale Porosität erfordern, kann der Block nach der anfänglichen Karbonisierung einer Pechimprägnierung unterzogen werden.

Der poröse Kohlenstoffblock wird mit flüssigem Pech gesättigt und dann erneut gebrannt. Dies füllt die inneren Hohlräume und erhöht die Dichte und Festigkeit des Endmaterials erheblich.

Verständnis der Prozessvorteile

Dieser mehrstufige Herstellungsprozess ist komplex, bietet jedoch eine präzise Kontrolle über die Eigenschaften des Endmaterials, was bei abgebautem Naturgraphit nicht möglich ist.

H3: Erreichung isotroper Gleichmäßigkeit

Die Verwendung von isostatischem Pressen ist entscheidend. Sie eliminiert die gerichtete Kornstruktur, die bei anderen Formgebungsverfahren auftritt, und führt zu einem Graphit, das hochgradig vorhersagbar ist und unabhängig von der Ausrichtung gleichmäßig arbeitet.

H3: Kontrolle von Korngröße und Reinheit

Durch die Auswahl spezifischer Koks-Pulver und die Kontrolle der Prozessparameter können Hersteller Graphit mit sehr kleinen und konsistenten Korngrößen herstellen.

Darüber hinaus dient die extrem hohe Temperatur der Graphitierungsstufe auch dazu, die meisten Verunreinigungen zu verdampfen und zu entfernen, was zu einem Endprodukt von sehr hoher Reinheit führt.

Anwendung dieses Wissens

Das Verständnis der Herstellungsschritte hilft bei der Auswahl des richtigen Materials für eine bestimmte technische Anwendung.

- Wenn Ihr Hauptaugenmerk auf Materialgleichmäßigkeit und Festigkeit liegt: Die Verwendung des isostatischen Pressens ist der wichtigste Faktor, da sie die isotrope Beschaffenheit des Endblocks bestimmt.

- Wenn Ihr Hauptaugenmerk auf thermischer Leistung und chemischer Reinheit liegt: Die Graphitierungstemperatur und optionale Reinigungsschritte sind die entscheidenden Faktoren für die Endqualität des Materials.

Letztendlich ermöglicht der künstliche Herstellungsprozess die Entwicklung von Graphit als vorhersagbares und leistungsstarkes Industriematerial.

Zusammenfassungstabelle:

| Herstellungsstufe | Schlüsselprozess | Zweck |

|---|---|---|

| Rohstoffvorbereitung | Pulverisieren & Kneten | Petrolkoks mit Kohlenteerpech-Bindemittel mischen |

| Formgebung | Kaltisostatisches Pressen (CIP) | Erzeugung eines gleichmäßigen, isotropen „grünen“ Blocks |

| Karbonisierung | Brennen (~1000°C) | Entfernung von flüchtigen Bestandteilen, Bildung von amorphem Kohlenstoff |

| Graphitierung | Hochtemperaturerhitzung (2500-2800°C) | Umwandlung von Kohlenstoff in kristallinen Graphit |

| Optionaler Schritt | Pechimprägnierung | Erhöhung der Dichte und Festigkeit |

Benötigen Sie präzise entwickelten Graphit für Ihr Labor oder Ihre Industrieanwendung? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich kundenspezifischer Graphitlösungen. Unsere Expertise stellt sicher, dass Sie Materialien mit den exakten Eigenschaften erhalten, die Sie benötigen – sei es isotrope Gleichmäßigkeit, hohe Reinheit oder spezifische thermische Leistung. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Anforderungen Ihres Labors an fortschrittliche Materialien unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

Andere fragen auch

- Was ist der Temperaturbereich eines Graphitofens? Bis zu 3000°C für die Verarbeitung fortschrittlicher Materialien.

- Was sind die Nachteile von Graphitöfen? Wichtigste Einschränkungen und Betriebskosten

- Welche Rolle spielen Hochtemperaturöfen bei der Graphenherstellung über SiC? Atomare Präzisionstechnik

- Was sind die Vorteile von Graphitöfen? Erreichen Sie Hochtemperaturpräzision und Reinheit

- Was ist der Nachteil eines Graphittiegels? Umgang mit Reaktivitäts- und Kontaminationsrisiken

- Was ist für die elektrische Leitfähigkeit in Graphit verantwortlich? Die Macht der delokalisierten Elektronen freisetzen

- Was ist die maximale Arbeitstemperatur von Graphit? Entfesseln Sie Hochtemperaturleistung mit der richtigen Atmosphäre

- Was ist der Zweck eines Graphitofens? Erreichen extremer Temperaturen für fortschrittliche Materialien