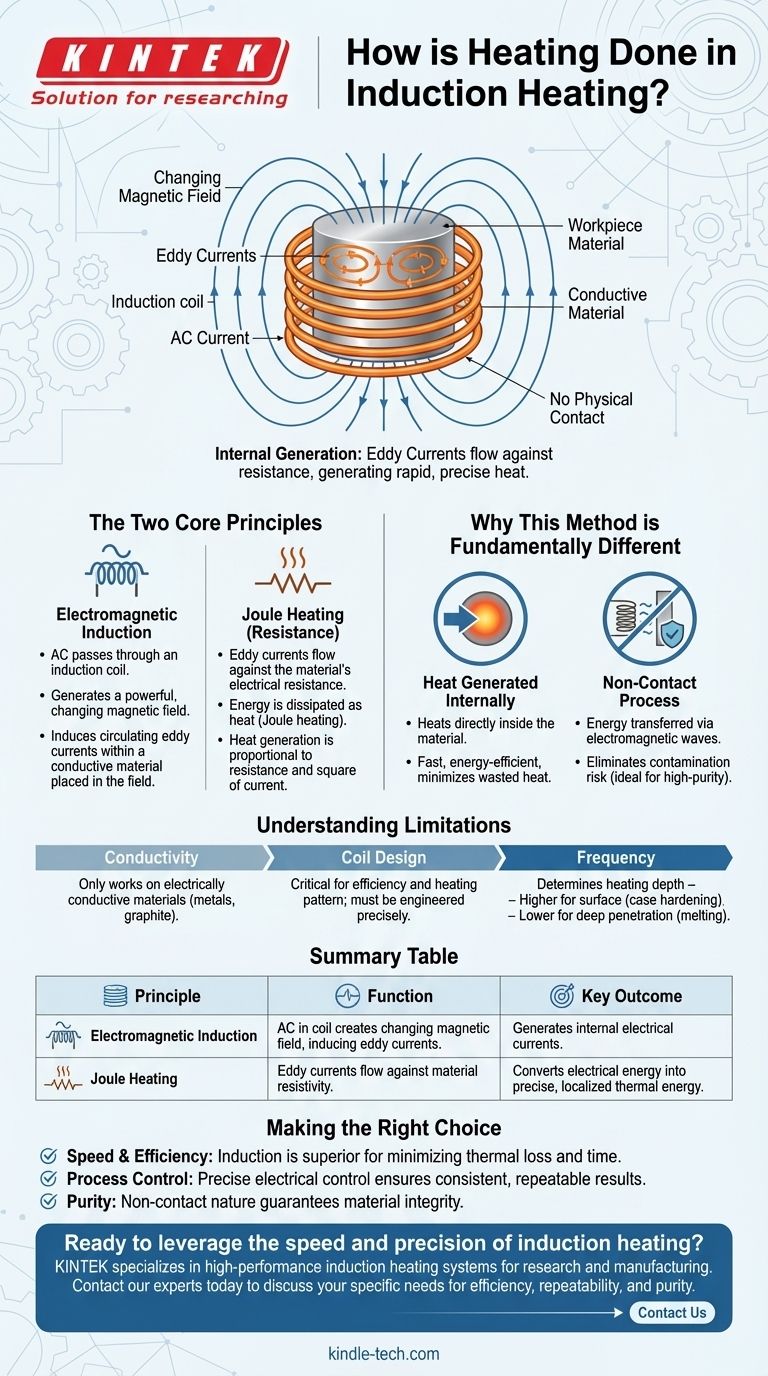

Im Wesentlichen funktioniert das Induktionserwärmen durch die Nutzung eines sich ändernden Magnetfeldes, um elektrische Ströme direkt im Inneren eines leitfähigen Objekts zu erzeugen. Diese internen Ströme, bekannt als Wirbelströme, fließen gegen den natürlichen elektrischen Widerstand des Materials, was wiederum präzise und schnelle Wärme erzeugt. Es verwandelt das Objekt effektiv in sein eigenes Heizelement, ohne dass ein physischer Kontakt erforderlich ist.

Der Prozess stützt sich auf zwei grundlegende physikalische Prinzipien, die zusammenwirken: Die elektromagnetische Induktion erzeugt den Strom, und die Joulesche Wärme wandelt diesen Strom in thermische Energie um. Diese berührungslose Methode ist der Grund, warum das Induktionserwärmen außergewöhnlich schnell, sauber und steuerbar ist.

Die beiden Kernprinzipien des Induktionserwärmens

Um wirklich zu verstehen, wie die Induktion funktioniert, müssen wir uns die beiden unterschiedlichen physikalischen Phänomene ansehen, die sie ermöglichen. Es handelt sich um einen zweistufigen Prozess, der fast augenblicklich abläuft.

Prinzip 1: Elektromagnetische Induktion

Ein Wechselstrom (AC) wird durch eine Induktionsspule geleitet, die typischerweise aus Kupfer besteht.

Gemäß dem Induktionsgesetz von Faraday erzeugt dieser Wechselstrom in der Spule ein starkes und sich schnell änderndes Magnetfeld um sie herum.

Wenn ein leitfähiges Material, wie ein Stück Metall, in dieses Magnetfeld gebracht wird, induziert das Feld zirkulierende elektrische Ströme im Inneren des Metalls. Diese werden als Wirbelströme bezeichnet.

Prinzip 2: Joulesche Wärme (Widerstand)

Diese induzierten Wirbelströme fließen nicht durch einen perfekten Leiter. Das Metall selbst besitzt einen spezifischen elektrischen Widerstand.

Wenn die Wirbelströme gegen diesen Widerstand fließen, wird Energie in Form von Wärme abgeführt. Dieses Phänomen ist als Joulesche Wärme bekannt.

Die erzeugte Wärmemenge ist direkt proportional zum Widerstand des Materials und zum Quadrat des Stroms, was eine intensive und lokalisierte Erwärmung ermöglicht.

Warum diese Methode grundlegend anders ist

Die interne Natur des Induktionserwärmens bietet erhebliche Vorteile gegenüber herkömmlichen Methoden wie Flammen- oder Widerstandsofen, die Wärme von außen zuführen.

Wärme wird intern erzeugt

Im Gegensatz zu einem Ofen, der die Oberfläche eines Objekts erwärmt und sich auf langsame Wärmeleitung verlässt, um den Kern zu erwärmen, erzeugt die Induktion Wärme direkt im Material.

Diese interne Erzeugung ist der Hauptgrund dafür, dass das Induktionserwärmen so unglaublich schnell und energieeffizient ist, da weniger Wärme verschwendet wird, um die Umgebungsluft zu erwärmen.

Ein vollständig berührungsloser Prozess

Die Energie wird über elektromagnetische Wellen übertragen, was bedeutet, dass die Induktionsspule das Werkstück niemals berührt.

Dies ist ein entscheidender Vorteil bei Anwendungen mit hoher Reinheit, wie z. B. in der Medizin- oder Halbleiterindustrie, da es das Risiko einer Kontamination vollständig eliminiert, die bei direkter Flammen- oder Kontaktbeheizung auftreten kann.

Verständnis der Kompromisse und Einschränkungen

Obwohl das Induktionserwärmen leistungsstark ist, ist es keine universelle Lösung. Seine Wirksamkeit wird durch spezifische physikalische Einschränkungen bestimmt, die entscheidend zu verstehen sind.

Materialleitfähigkeit ist nicht verhandelbar

Der gesamte Prozess hängt von der elektromagnetischen Induktion ab. Daher funktioniert er nur bei Materialien, die elektrisch leitfähig sind, wie Metalle, Graphit oder bestimmte Halbleiter.

Es kann elektrische Isolatoren wie die meisten Keramiken, Glas oder Kunststoffe nicht direkt erwärmen.

Spulendesign bestimmt das Ergebnis

Die Effizienz und das Muster der Erwärmung hängen stark vom Design der Induktionsspule ab.

Die Form der Spule und ihr Abstand zum Werkstück müssen sorgfältig konstruiert werden, um das Magnetfeld genau dort zu konzentrieren, wo Wärme benötigt wird, um konsistente und kontrollierte Ergebnisse zu gewährleisten.

Frequenz bestimmt die Heiztiefe

Die Frequenz des Wechselstroms ist ein wichtiger Steuerparameter. Höhere Frequenzen neigen dazu, Wärme nur an der Oberfläche des Materials zu erzeugen, was ideal für die Einsatzhärtung ist.

Niedrigere Frequenzen dringen tiefer in das Material ein und eignen sich daher für Prozesse wie das Schmelzen oder das Durcherwärmen großer Brammen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der Heizmethode hängt vollständig von den Anforderungen Ihrer Anwendung ab. Die Induktion bietet spezifische Vorteile für bestimmte Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Energieeffizienz liegt: Das Induktionserwärmen ist überlegen, da es die Wärme direkt im Werkstück erzeugt, wodurch Wärmeverluste und Prozesszeiten minimiert werden.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle und Wiederholbarkeit liegt: Die präzise elektrische Steuerung des Magnetfeldes ermöglicht hochkonsistente und wiederholbare thermische Zyklen, was für die moderne Fertigung unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf Reinheit und Vermeidung von Kontamination liegt: Die berührungslose Natur des Induktionserwärmens macht es zur idealen Wahl und garantiert, dass das Material niemals durch äußere Einflüsse beeinträchtigt wird.

Durch die Nutzung dieser Prinzipien können Sie das Induktionserwärmen als präzises, schnelles und außergewöhnlich sauberes Werkzeug für die anspruchsvollsten thermischen Anwendungen einsetzen.

Zusammenfassungstabelle:

| Prinzip | Funktion | Wichtigstes Ergebnis |

|---|---|---|

| Elektromagnetische Induktion | Wechselstrom in einer Spule erzeugt ein sich änderndes Magnetfeld, das Wirbelströme in einem leitfähigen Werkstück induziert. | Erzeugt elektrische Ströme im Inneren des Materials. |

| Joulesche Wärme (Widerstand) | Wirbelströme fließen gegen den elektrischen Widerstand des Materials und führen Energie als Wärme ab. | Wandelt elektrische Energie in präzise, lokalisierte thermische Energie um. |

Bereit, die Geschwindigkeit und Präzision des Induktionserwärmens in Ihrem Labor zu nutzen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionserwärmungssystemen, die entwickelt wurden, um die strengen Anforderungen moderner Forschung und Fertigung zu erfüllen. Unsere Lösungen liefern die schnelle, saubere und steuerbare Wärme, die Sie für Prozesse wie Schmelzen, Löten und Wärmebehandlung benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die richtige Induktionserwärmungsanlage bereitstellen können, um die Effizienz, Wiederholbarkeit und Reinheit Ihres Labors zu steigern.

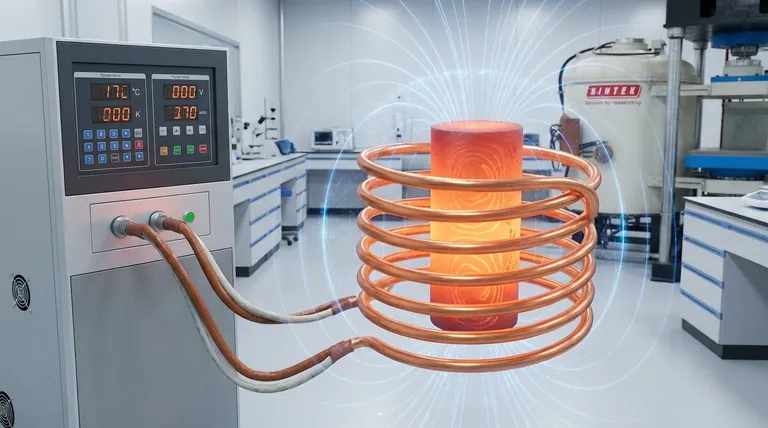

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Platinblechelektrode für Labor- und Industrieanwendungen

- Doppelplatten-Heizpresse für Labor

Andere fragen auch

- Was ist die Bedeutung der Anwendung von mechanischem Druck über eine Vakuum-Heißpresse? Maximierung der Dichte von A356-SiCp-Verbundwerkstoffen

- Wie optimiert die Entgasungsphase in einer Vakuum-Heißpresse (VHP) die Leistung von Diamant/Aluminium-Verbundwerkstoffen?

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen bei der Herstellung von CuCrFeMnNi-Legierungen? Hohe Reinheit erzielen

- Warum ist das Vakuumsystem eines Vakuum-Heißpress-Ofens entscheidend für die Leistung von ODS-ferritischem Edelstahl?

- Was ist der Zweck der Einführung von Wasserstoff- oder Argon-Gas in einen Vakuum-Heißpress-Ofen während des Sinterns oder Abkühlens?