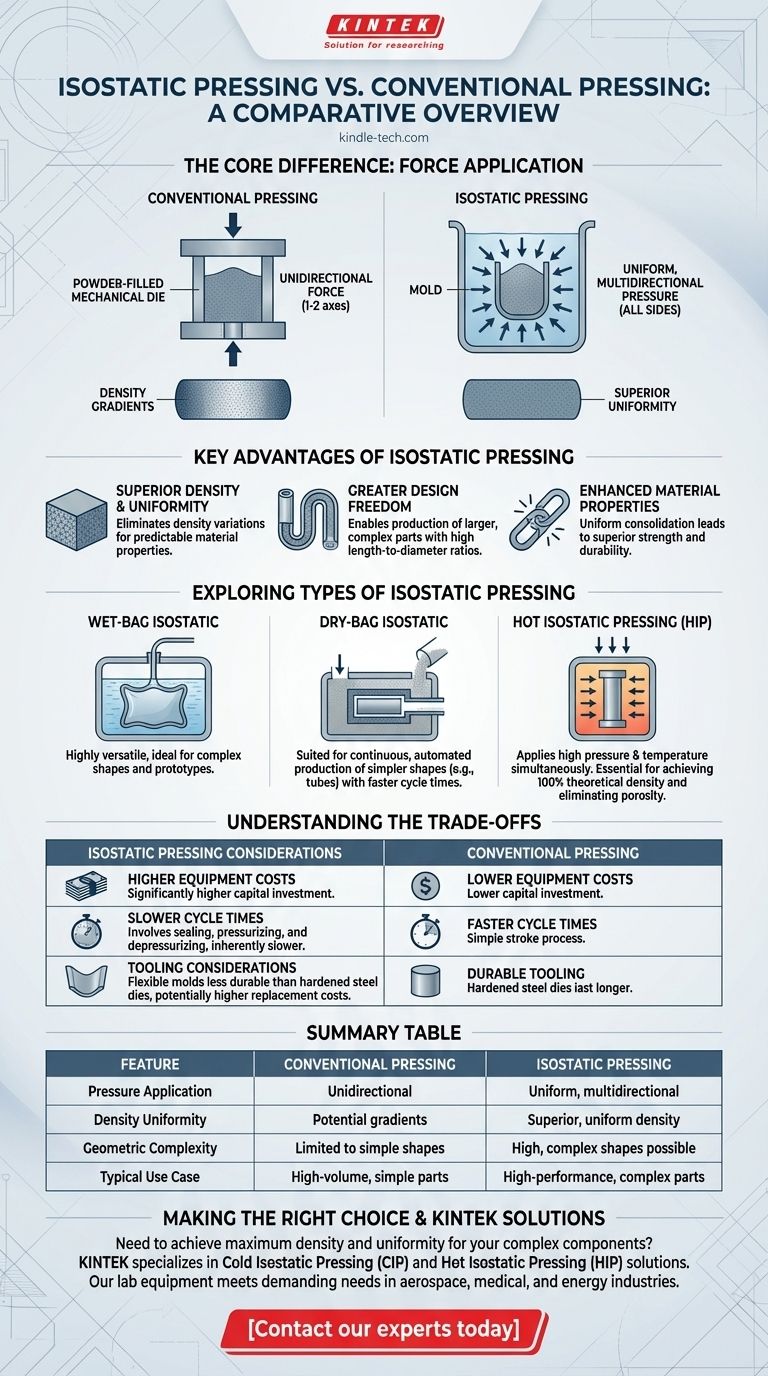

Der grundlegende Unterschied zwischen isostatischem und konventionellem Pressen liegt in der Art und Weise, wie Druck auf das Material ausgeübt wird. Beim konventionellen Pressen wird ein mechanisches Werkzeug verwendet, um Kraft aus einer oder zwei Richtungen auszuüben, während beim isostatischen Pressen ein flüssiges Medium verwendet wird, um gleichzeitig gleichmäßigen, gleichen Druck aus allen Richtungen auszuüben. Dieser Unterschied in der Anwendungsmethode hat dramatische Auswirkungen auf die Dichte, Gleichmäßigkeit und geometrische Komplexität des Endbauteils.

Während beim konventionellen Pressen Kraft entlang einer einzigen Achse ausgeübt wird, was zu potenziellen Dichteschwankungen führen kann, wird beim isostatischen Pressen eine Flüssigkeit verwendet, um gleichen Druck aus allen Richtungen auszuüben. Dies führt zu hochgleichmäßigen Bauteilen mit überlegenen Materialeigenschaften und größerer Designfreiheit.

Der Kernunterschied: Unidirektionale vs. Multidirektionale Kraft

Die Verdichtungsmethode ist der entscheidende Faktor, der diese beiden Prozesse voneinander trennt. Jeder Ansatz ist für unterschiedliche Ergebnisse und Fertigungsziele geeignet.

Konventionelles Pressen: Unidirektionale Kraft

Konventionelle Methoden, wie das Gesenkpressen, verdichten ein Pulver, indem sie Kraft entlang einer einzigen Achse (uniaxial) ausüben.

Dieser Ansatz ist schnell und kostengünstig für einfache Formen, kann aber Dichtegradienten innerhalb des Teils erzeugen. Die Reibung zwischen dem Pulver und den Werkzeugwänden verhindert, dass der Druck gleichmäßig über das gesamte Bauteil übertragen wird.

Isostatisches Pressen: Gleichmäßiger, multidirektionaler Druck

Beim isostatischen Pressen wird das Pulver in eine flexible Form gegeben und in eine Flüssigkeit getaucht, die dann unter Druck gesetzt wird. Dadurch wird eine gleiche, gleichzeitige Kraft auf jede Oberfläche des Bauteils ausgeübt.

Diese Methode erreicht einen intimen Kontakt zwischen den Partikeln ohne die geometrischen Einschränkungen eines starren Werkzeugs. Das Ergebnis ist ein "Grünteil" mit maximaler Gleichmäßigkeit und Dichte, da interne Hohlräume und Defekte effektiv konsolidiert werden.

Hauptvorteile des isostatischen Pressens

Die Wahl des isostatischen Pressens bietet deutliche Vorteile, die oft entscheidend für Hochleistungsanwendungen sind.

Überragende Dichte und Gleichmäßigkeit

Da der Druck von allen Seiten ausgeübt wird, eliminiert das isostatische Pressen die Dichteschwankungen, die bei konventionellen Methoden üblich sind. Diese Gleichmäßigkeit führt zu vorhersehbareren und zuverlässigeren Materialeigenschaften nach der Endbearbeitung, wie dem Sintern.

Größere Designfreiheit

Ohne die Einschränkungen eines starren Werkzeugs ermöglicht das isostatische Pressen die Herstellung größerer und komplexerer Bauteile. Es erhöht das zulässige Längen-zu-Durchmesser-Verhältnis erheblich, was es ideal für lange, dünnwandige Produkte macht.

Verbesserte Materialeigenschaften

Die gleichmäßige Konsolidierung der Partikel und die Eliminierung interner Defekte führen zu überlegenen endgültigen Materialeigenschaften. Dies ist entscheidend für Bauteile, die extremen Belastungen, Temperaturen oder Ermüdung standhalten müssen.

Erkundung der Arten des isostatischen Pressens

Isostatisches Pressen ist keine einzelne Technik, sondern eine Familie von Prozessen, die jeweils auf spezifische Bedürfnisse zugeschnitten sind.

Nassbeutel-Isostatisches Pressen

Bei dieser Methode wird die pulvergefüllte Form versiegelt und vollständig in die Hochdruckflüssigkeit getaucht.

Dieser Prozess ist äußerst vielseitig und ideal für die Herstellung komplexer Formen, Prototypen oder kleiner Produktionsserien, bei denen häufig Werkzeugwechsel erforderlich sind.

Trockenbeutel-Isostatisches Pressen

Hier ist die flexible Form in den Druckbehälter selbst integriert, und das Pulver wird "trocken" geladen, ohne dass die Form entfernt wird.

Dieser Ansatz eignet sich besser für die kontinuierliche, automatisierte Produktion einfacherer Formen wie Rohre oder Stäbe und bietet schnellere Zykluszeiten als die Nassbeutelmethode.

Heißisostatisches Pressen (HIP)

HIP ist ein sekundärer Prozess, der gleichzeitig hohen Druck und hohe Temperatur anwendet. Es wird oft nach dem Sintern verwendet, um verbleibende Porosität zu eliminieren.

Diese Technik wird verwendet, um 100 % der theoretisch maximalen Dichte zu erreichen, was für die anspruchsvollsten Anwendungen in der Luft- und Raumfahrt, Medizin und Energieindustrie unerlässlich ist.

Die Kompromisse verstehen

Obwohl leistungsstark, ist isostatisches Pressen nicht immer die optimale Wahl. Es birgt klare Kompromisse im Vergleich zu konventionellen Methoden.

Höhere Ausrüstungskosten

Die für das isostatische Pressen erforderlichen Hochdruckbehälter und komplexen Steuerungssysteme stellen eine deutlich höhere Kapitalinvestition dar als eine Standard-Mechanikpresse.

Längere Zykluszeiten

Der Prozess des Versiegelns einer Form, des Einlegens in einen Behälter, des Druckaufbaus und des Druckabbaus ist von Natur aus langsamer als der einfache Hub einer konventionellen Presse. Das Trockenbeutelpressen hilft, dies zu mildern, ist aber immer noch im Allgemeinen langsamer.

Werkzeugbetrachtungen

Flexible Formen, die beim isostatischen Pressen verwendet werden, können weniger haltbar sein als die gehärteten Stahlwerkzeuge konventioneller Methoden, was im Laufe der Zeit potenziell höhere Kosten für den Werkzeugersatz verursachen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Pressmethode hängt vollständig von den spezifischen Anforderungen Ihres Projekts an Geometrie, Leistung und Produktionsvolumen ab.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion einfacher Formen liegt: Das konventionelle Gesenkpressen bietet unübertroffene Geschwindigkeit und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf maximaler Gleichmäßigkeit und komplexen Geometrien in einem vorgesinterten Teil liegt: Kaltisostatisches Pressen (CIP) ist die überlegene Wahl, um ein Grünteil ohne interne Defekte herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Eliminierung jeglicher Porosität für kritische Hochleistungsanwendungen liegt: Heißisostatisches Pressen (HIP) ist die definitive Methode, um die volle theoretische Dichte in einem Endbauteil zu erreichen.

Letztendlich befähigt Sie das Verständnis dieses grundlegenden Unterschieds in der Druckanwendung, den präzisen Herstellungsprozess für Ihre Material- und Leistungsziele auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Konventionelles Pressen | Isostatisches Pressen |

|---|---|---|

| Druckanwendung | Unidirektional (1-2 Achsen) | Gleichmäßig, multidirektional (alle Seiten) |

| Dichtegleichmäßigkeit | Potenzielle Gradienten | Überragende, gleichmäßige Dichte |

| Geometrische Komplexität | Beschränkt auf einfache Formen | Hoch, komplexe Formen möglich |

| Typischer Anwendungsfall | Großvolumige, einfache Teile | Hochleistungs-, komplexe Teile |

Müssen Sie maximale Dichte und Gleichmäßigkeit für Ihre komplexen Bauteile erreichen?

KINTEK ist spezialisiert auf isostatische Presslösungen, einschließlich Kaltisostatischem Pressen (CIP) und Heißisostatischem Pressen (HIP), um Ihnen bei der Herstellung von Bauteilen mit überlegenen Materialeigenschaften und minimalen Defekten zu helfen. Unsere Laborgeräte und Verbrauchsmaterialien sind darauf ausgelegt, die anspruchsvollen Bedürfnisse von Branchen wie Luft- und Raumfahrt, Medizin und Energie zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unser Fachwissen im isostatischen Pressen Ihren Herstellungsprozess und Ihre Produktleistung verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Doppelplatten-Heizpresse für Labor

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Ist Heißisostatisches Pressen eine Wärmebehandlung? Ein Leitfaden zu seinem einzigartigen thermomechanischen Prozess

- Was ist HIP in der Materialbearbeitung? Erreichen Sie eine nahezu perfekte Dichte für kritische Komponenten

- Wie viel Energie verbraucht das Heißisostatische Pressen? Erschließen Sie Netto-Energieeinsparungen in Ihrem Prozess

- Was ist der HIP-Materialprozess? Nahezu perfekte Dichte und Zuverlässigkeit erreichen

- Was sind die Komponenten eines Heiß-Isostatischen Presssystems? Ein Leitfaden für die Kernausrüstung von HIP